1.本发明涉及压力传感器技术领域,具体涉及一种全桥式电阻应变式压力传感器及其制备方法。

背景技术:

2.应变片式压力传感器是基于电阻应变效应原理工作的。电阻应变片有金属应变片(金属丝或金属箔)和半导体应变片两类。金属应变片的电阻值主要因形状的变化而变化,而半导体扩散电阻则是当应变施加于晶格时,载流子的迁移率发生变化使电阻大幅度变化。应变片电阻值的变化,再通过桥式电路获得相应的毫伏级电势输出,并用毫伏计或其他记录仪表显示出被测压力,从而组成应变片式压力传感器。半导体应变传感器具有体积小,精度高、成本低而且具有良好的响应性、重复性、耐振性等优点,广泛应用于航空航天、化工、汽车、医疗器械等领域。

3.目前半导体应变片主要是硅条应变片,将硅条应变片做成全桥电路需要将四根硅条应变片封装到一起,制备获得的全桥电路体积大,存在对后期制作工艺要求高,准确度低等问题。

技术实现要素:

4.有鉴于此,本发明提供了一种全桥式电阻应变式压力传感器及其制备方法,以解决现有的基于硅条应变片的全桥式压力传感器体积较大的问题。

5.为了实现上述目的,本发明采用了如下的技术方案:

6.一种全桥式电阻应变式压力传感器,包括基底以及形成在所述基底上的首尾依次连接的四个电阻应变传感单元,其中,所述电阻应变传感单元包括形成在所述基底上的凹槽以及通过熔融沉积工艺填充在所述凹槽中的半导体材料,四个所述电阻应变传感单元在所述基底上呈中心对称分布并且是在同一道熔融沉积工艺中制备形成,任意两个所述电阻应变传感单元的连接节点上设置有一金属焊盘;

7.其中,所述电阻应变传感单元包括多个直线部以及将多个所述直线部依次串联的连接部,所述直线部沿着从一个所述金属焊盘到邻近的另一个所述金属焊盘的方向延伸。

8.优选地,所述连接部上沉积有金属连接条。

9.优选地,四个所述电阻应变传感单元在所述基底上呈90

°

旋转对称分布。

10.优选地,所述基底为二氧化硅基底,所述半导体材料为单晶硅。

11.优选地,所述半导体材料中掺杂有氧、氢、硼或钴元素,掺杂浓度为10

10

cm-3

~10

18

cm-3

。

12.优选地,所述电阻应变传感单元中,所述直线部的掺杂浓度小于所述连接部的掺杂浓度。

13.优选地,所述凹槽的宽度为10μm~20μm,所述凹槽的深度为5μm~25μm。

14.本发明的另一方面是提供一种如上所述的全桥式电阻应变式压力传感器的制备

方法,其包括:

15.提供基底,根据所述电阻应变传感单元的形状结构以及四个所述电阻应变传感单元的分布结构,通过刻蚀工艺在基底刻蚀形成相应的凹槽结构;

16.通过熔融沉积工艺将所述半导体材料沉积于所述凹槽结构中,制备形成四个所述电阻应变传感单元;

17.通过金属沉积工艺在任意两个所述电阻应变传感单元的连接节点上沉积形成金属焊盘,获得所述全桥式电阻应变式压力传感器。

18.进一步地,所述制备方法还包括:通过金属沉积工艺在所述连接部上沉积金属连接条,和/或,通过离子注入工艺向所述半导体材料中掺杂氧、氢、硼或钴元素。

19.优选地,所述刻蚀工艺为离子刻蚀工艺,所述熔融沉积工艺为悬浮区溶工艺和水平区溶工艺,所述金属沉积工艺为3d打印工艺。

20.本发明实施例中提供的全桥式电阻应变式压力传感器,通过同一道熔融沉积工艺在基底上同时制备获得构成全桥电路的四个电阻应变传感单元,四个电阻应变传感单元一体化集成在同一基底上,使得该全桥式电阻应变式压力传感器具有体积小以及灵敏度高的优点。另外,所述全桥式电阻应变式压力传感器的制备工艺简单、易于实现,有利于大规模的工业化生产。

附图说明

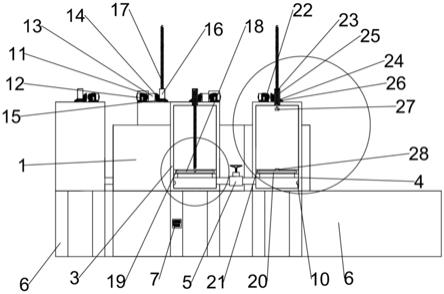

21.图1是本发明实施例中的全桥式电阻应变式压力传感器的结构示意图;

22.图2是本发明实施例中的电阻应变传感单元的结构示意图;

23.图3至图5是本发明实施例中的全桥式电阻应变式压力传感器的制备工艺流程的示例性图示。

具体实施方式

24.为使本发明的目的、技术方案和优点更加清楚,下面结合附图对本发明的具体实施方式进行详细说明。这些优选实施方式的示例在附图中进行了例示。附图中所示和根据附图描述的本发明的实施方式仅仅是示例性的,并且本发明并不限于这些实施方式。

25.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

26.本发明实施例首先提供了一种全桥式电阻应变式压力传感器,参阅图1和图2,所述全桥式电阻应变式压力传感器包括基底10以及形成在所述基底10上的四个电阻应变传感单元20,所述电阻应变传感单元20包括形成在所述基底10上的凹槽21以及通过熔融沉积工艺填充在所述凹槽21中的半导体材料22。

27.其中,如图1所示,四个所述电阻应变传感单元20首尾依次连接,即,第一个电阻应变传感单元20的一端与第二个电阻应变传感单元20的一端连接,第二个电阻应变传感单元20的另一端与第三个电阻应变传感单元20的一端连接,第三个电阻应变传感单元20的另一端与第四个电阻应变传感单元20的一端连接,第四个电阻应变传感单元20的另一端与第一个电阻应变传感单元20的另一端连接,由此四个所述电阻应变传感单元20的连接方式构成

全桥式电路连接方式。

28.其中,四个所述电阻应变传感单元20在所述基底10上呈中心对称分布并且是在同一道熔融沉积工艺中制备形成,任意两个所述电阻应变传感单元20的连接节点上设置有一金属焊盘30。在本实施例中,作为优选的技术方案,四个所述电阻应变传感单元20在所述基底10上呈90

°

旋转对称分布,即,四个所述电阻应变传感单元20的布局结构的外周轮廓呈正方形的形状。

29.其中,参阅1和图2,所述电阻应变传感单元20包括多个直线部20a以及将多个所述直线部20a依次串联的连接部20b,所述直线部20b沿着从一个所述金属焊盘30a到邻近的另一个所述金属焊盘30b的方向延伸。在本实施例中,作为优选的技术方案,如图2所示,所述电阻应变传感单元20包括3个直线部20a以及将3个所述直线部20a依次串联的2个连接部20b,串联后的3个直线部20a的一端连接至一个所述金属焊盘30a,另一端连接至另一个所述金属焊盘30b。

30.其中,所述凹槽21的形状结构需要根据所述电阻应变传感单元20的形状结构进行设计,优选的方案中,所述凹槽的宽度为10μm~20μm,所述凹槽的深度为5μm~25μm。

31.如上所述的全桥式电阻应变式压力传感器,通过同一道熔融沉积工艺在基底上同时制备获得构成全桥电路的四个电阻应变传感单元20,四个电阻应变传感单元20一体化集成在同一基底10上,使得该全桥式电阻应变式压力传感器具有体积小以及灵敏度高的优点。另外,基于同一工艺同时制备获得的电阻应变传感单元20,其电阻率为为4ω

·

m~15ω

·

m,并且全桥电阻电路中的四个电阻应变传感单元20的阻值基本匹配,避免了使用四个单一的电阻条或者两个串联的电阻条阻值难以匹配以及安装位置难以保证的问题。

32.在本实施例中,作为优选的技术方案,如图1和图2所示,所述电阻应变传感单元20中,所述连接部20b上沉积有金属连接条40。

33.在本实施例中,作为优选的技术方案,所述基底10为二氧化硅基底,所述半导体材料22为单晶硅,由此形成的电阻应变传感单元20为硅条应变片。硅与二氧化碳热膨胀系数相差很小,通过界面直接结合,没有其他过渡层,避免了温度波动引起的热应力,提高了传感器的力学性能和高温稳定性。

34.在本实施例中,作为优选的技术方案,所述电阻应变传感单元20中,所述半导体材料22中掺杂有氧、氢、硼或钴元素,掺杂浓度为10

10

cm-3

~10

18

cm-3

。通过离子注入氧、氢、硼、钴等元素掺杂调制硅条电阻值处于性能稳定状态,避免灵敏度离散程度大(由于晶向、杂质等因素的影响)以及在较大应变作用下非线性误差大等造成产品性能波动,使传感器具有高的灵敏度同时性能稳定。

35.在进一步优选的方案中,所述电阻应变传感单元20中,所述直线部20a的掺杂浓度小于所述连接部20b的掺杂浓度。在一个所述电阻应变传感单元20中,所述直线部20a具有较长的长度,可理解为横向硅条,所述连接部20b具有相对较短的长度,可理解为纵向硅条。横纵硅条采用不同掺杂量,横向硅条(即直线部20a)采用轻度掺杂,浓度为10

10

cm-3

~10

15

cm-3

的范围内,提升硅条灵敏度,纵向硅条(即连接部20b)采用重度掺杂,浓度为10

16

cm-3

~10

18

cm-3

的范围内,降低灵敏度。因此所述电阻应变传感单元20的整个硅条在横向与纵向上具有不同的灵敏度,同时缩减纵向电阻长度,增加横向电阻长度,以此减小纵向应变带来的噪声干扰。

36.本发明实施例还提供了如上所述的全桥式电阻应变式压力传感器的制备方法,参阅图3至图5并结合图1和图2,所述制备方法包括以下步骤:

37.步骤s10、如图3所示,首先提供基底10,然后根据所述电阻应变传感单元20的形状结构以及四个所述电阻应变传感单元20的分布结构,通过刻蚀工艺a1在基底10刻蚀形成相应的凹槽结构10a。

38.例如,本实施例中,所述基底10为二氧化硅基底,所述电阻应变传感单元20的形状结构为如图2所示的包括3个直线部20a以及将3个所述直线部20a依次串联的2个连接部20b,四个所述电阻应变传感单元20在所述基底10上呈90

°

旋转对称分布,因此,在刻蚀形成所述凹槽结构10a时,所述凹槽结构10a对应于各个电阻应变传感单元20的凹槽21也是包含了3个直线部以及将3个直线部连通的2个连接部,并且所述凹槽结构10a整体上也是在所述基底10上呈90

°

旋转对称分布。

39.在优选的方案中,所述刻蚀工艺为离子刻蚀工艺。离子刻蚀是利用高能量惰性气体离子(如ar

)或腐蚀气体(如chf3或cf4/h2)轰击被刻蚀物体(二氧化硅基材)的表面,达到溅射刻蚀的作用。

40.步骤s20、如图4所示,通过熔融沉积工艺将所述半导体材料22沉积于所述凹槽结构10a中,制备形成四个所述电阻应变传感单元20。

41.其中,所述电阻应变传感单元20包括3个直线部20a以及将3个所述直线部20a依次串联的2个连接部20b。

42.其中,所述熔融沉积工艺包括悬浮区溶工艺a2和水平区溶工艺a3。首先采用悬浮区溶工艺a2将1420℃以上局部熔融的单质多晶硅材料,汇入富集在凹槽中,通过控制一定连续温度梯度场形成硅单晶,然后再通过水平区溶工艺a3调制晶粒取向。

43.单晶硅材料的压阻系数约为多晶硅材料的1.5倍,有利于获得优良的压阻电桥。单晶硅在各晶轴方向具有较大的压阻各向异性,其压阻系数与晶向密切相关,通过悬浮区溶工艺与温度场梯度耦合控制,制备单晶硅条。在悬浮区溶沉积的熔融硅条凝固数秒后,通过水平区溶工艺a3调制晶粒取向,具体地,采用102w/mm2~106w/mm2的高能量激光束聚焦于硅条,局部加热至1410℃以上(低于1723℃)产生熔区,同时激光束缓慢移动使熔区同步移动,熔区逐梯冷却,在温度梯度下定向结晶再凝固,其中横向硅条为[100]晶向取向,硅单质[100]晶向压阻系数最大,即受到弯曲形变时带来的电阻率变化最大,从而使传感器获得更高的灵敏度。

[0044]

在进一步优选的方案中,参阅图4,在水平区溶半导体材料22时,还通过离子注入工艺a4向所述半导体材料22中掺杂氧、氢、硼或钴元素,通过掺杂调制硅条电阻值处于性能稳定状态,避免灵敏度离散程度大。其中,通过设置水平区溶工艺a3与离子注入工艺a4的工作位置的间距,使得离子注入工艺a4相比于水平区溶工艺a3滞后1s~2s作用于硅条的同一位置,离子注入工艺a4和水平区溶工艺a3同步进行。因此,本发明实施例中的离子注入工艺a4,无需传统工艺中的掺杂预热及高温扩散退火工艺,效率高,性能稳定。

[0045]

步骤s30、如图5所示,通过金属沉积工艺在任意两个所述电阻应变传感单元20的连接节点上沉积形成金属焊盘30,获得所述全桥式电阻应变式压力传感器。在进一步优选的方案中,所述步骤s30中还同时在所述连接部20b上沉积金属连接条40。

[0046]

优选地,所述金属沉积工艺为3d打印工艺。采用3d打印sls、3dp等技术制备金属焊

盘、金属连接部分,与基底结合牢固、精度高、效率快。

[0047]

综上所述,本发明实施例中提供的全桥式电阻应变式压力传感器,通过同一道熔融沉积工艺在基底上同时制备获得构成全桥电路的四个电阻应变传感单元,四个电阻应变传感单元一体化集成在同一基底上,使得该全桥式电阻应变式压力传感器具有体积小以及灵敏度高的优点,精度可高达0.1%~0.2%以上。另外,所述全桥式电阻应变式压力传感器的制备工艺简单、易于实现,有利于大规模的工业化生产。

[0048]

以上所述仅是本技术的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。