技术特征:

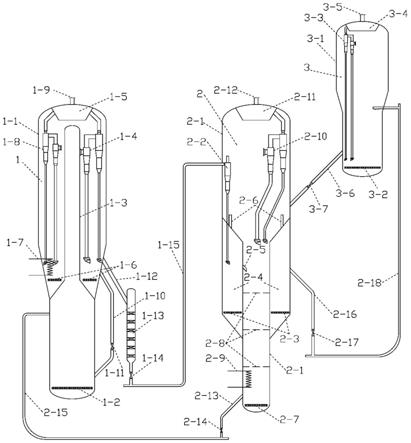

1.一种用于活化含氧化合物制备低碳烯烃的催化剂的再生装置,其特征在于,所述再生装置包括第一再生器和第二再生器;所述第一再生器由下至上包括第二活化区、第一活化区和气固分离区;所述第二活化区和气固分离区轴向连通;所述第一活化区设置在所述第二活化区与气固分离区连接处的外周,且所述第一活化区与所述第二活化区连通;所述第一活化区为环形腔体;所述第一活化区中沿径向设有n个挡板,所述n个挡板将所述第一活化区分割为n个第一活化区子区;其中,n-1个所述挡板上开设有催化剂流通孔,以使进入所述第一活化区的催化剂沿着环形方向流动;所述第一再生器的第一活化区与所述第二再生器管路连接,用于将所述第一活化区中的催化剂通入所述第二再生器中;所述第二再生器与所述第一再生器的气固分离区管路连接,用于将第二再生器中的催化剂通入所述气固分离区中。2.根据权利要求1所述的再生装置,其特征在于,所述再生装置包括第二再生斜管、第二再生剂输送管、第三再生斜管;第一再生器的第一活化区、第二再生斜管、第二再生剂输送管、第二再生器的中部依次连通;第二再生器的底部、第三再生斜管、第一再生器的气固分离区依次连通。3.根据权利要求1所述的再生装置,其特征在于,在所述第一活化区中,所述n个挡板包括第1挡板、第2挡板至第n挡板;所述第1挡板上未开设有所述催化剂流通孔;所述第2至第n挡板上开设有所述催化剂流通孔;所述第1挡板与所述第2挡板分割而成的第1活化区子区设有待生催化剂进口;所述第1挡板与所述第n挡板分割而成的第n活化区子区设有第一活化区催化剂输送管,所述第一活化区催化剂输送管将所述第一活化区和所述第二活化区连通;所述第一活化区子区的下方设有第一活化区分布器;所述第一活化区子区的顶部设有第一活化区气体输送管;优选地,所述第一活化区上部设置有第一再生器第一气固分离设备;所述第一再生器第一气固分离设备通过所述待生催化剂进口与所述第一活化区连通;优选地,所述n的取值范围为:2≤n≤10;优选地,所述第一活化区子区的横截面是扇环形;优选地,所述第二活化区中沿水平方向设置有m块多孔板;其中,1≤m≤10;优选地,所述多孔板的开孔率为5-50%;优选地,所述第二活化区的底部设置有第二活化区分布器;优选地,所述第一再生器包括第一再生器集气室、第一再生器取热器;所述第一再生器集气室位于所述第一再生器的顶部;

所述第一再生器集气室的顶部设置有第一再生器产品气输送管;所述气固分离区设置第一再生器第二气固分离设备;所述第一再生器集气室连接于第一再生器第二气固分离设备的气体出口;所述第一再生器取热器位于所述第二活化区的下部。4.根据权利要求1所述的再生装置,其特征在于,所述第二再生器包括第二再生器壳体、第二再生器分布器、第二再生器气固分离设备、第二再生器集气室;所述第二再生器分布器位于第二再生器的底部;所述第二再生器气固分离设备位于第二再生器的上部;所述第二再生器集气室位于第二再生器的顶部;所述第二再生器气固分离设备的气体出口连接于第二再生器集气室;所述第二再生器气固分离设备的催化剂出口位于第二再生器的下部。5.一种用于含氧化合物制备低碳烯烃的装置,其特征在于,包括流化床反应器和再生装置;所述再生装置包括权利要求1至4任一项所述的再生装置中的至少一种。6.根据权利要求5所述的装置,其特征在于,所述装置包括待生斜管、流化床反应器汽提器、待生剂输送管、第一再生斜管和第一再生剂输送管;待生剂区、待生斜管、流化床反应器汽提器、待生剂输送管、第一再生器第一气固分离设备依次连通;第二活化区、第一再生斜管、第一再生剂输送管、流化床反应器的反应区依次连通;优选地,所述流化床反应器包括下壳体、输送管和上壳体;所述下壳体围合成反应区;所述输送管位于所述反应区的上方且与所述反应区连通;所述输送管的外周设有上壳体;所述上壳体与所述输送管围合形成空腔;所述空腔自下至上分为待生剂区和气固分离区;优选地,所述反应区属于快速流态化区;优选地,所述待生剂区属于鼓泡流态化区;优选地,所述气固分离区设置有流化床反应器第一气固分离设备;所述输送管的上部连接于流化床反应器第一气固分离设备的入口;优选地,所述流化床反应器包括流化床反应器分布器,流化床反应器取热器,待生剂区气体分布器,流化床反应器集气室,流化床反应器第二气固分离设备;所述流化床反应器分布器位于反应区的底部;所述流化床反应器取热器位于待生剂区的下部;所述待生剂区气体分布器位于待生剂区的下部;流化床反应器第二气固分离设备和流化床反应器第一气固分离设备的气体出口和流化床反应器集气室相连;所述流化床反应器集气室设置有产品气输送管;流化床反应器第一气固分离设备和流化床反应器第二气固分离设备的催化剂出口和待生剂区相连;

优选地,所述反应区和待生剂区之间通过待生剂循环管连通。7.一种活化含氧化合物制备低碳烯烃的催化剂的方法,其特征在于,采用权利要求1至4任一项所述的再生装置中的至少一种。8.根据权利要求7所述的方法,其特征在于,所述方法包括:将第一活化区原料与待生催化剂通入第一活化区中,所述待生催化剂沿着所述第一活化区子区以环形方向流动的同时,与第一活化区原料发生化学反应,生成催化剂a;将所述催化剂a的一部分催化剂a1与第二再生器原料通入第二再生器中,发生化学反应,生成催化剂a3;将所述催化剂a的另一部分催化剂a2、催化剂a3和第二活化区原料通入第二活化区中,发生化学反应,生成再生催化剂;所述催化剂a中的焦的组成中含有含氧烃类物种和不含氧烃类物种;优选地,所述第一活化区原料含有氧气和水蒸气;其中,氧气的质量分数0-10wt%;水蒸气的质量分数90-100wt%;优选地,所述第二活化区原料选自水蒸气、烃类混合物中的至少一种;其中,所述烃类混合物包含甲烷、乙烷、丙烷和c

4-c6烃类,所述c

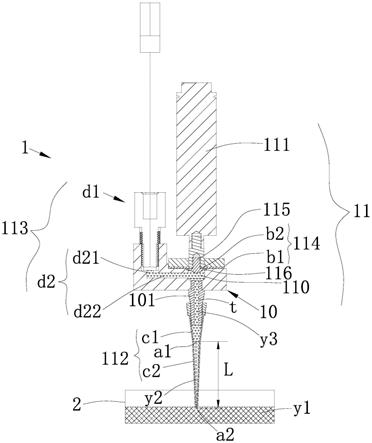

4-c6烃类包含丁烯、丁烷、戊烯、戊烷、己烯和己烷;优选地,第二再生器原料含有空气;优选地,所述催化剂a3的焦含量为0-0.5wt%;优选地,所述待生催化剂中的焦含量为9-13wt%;优选地,所述待生催化剂中的焦含量为10-12wt%;优选地,所述再生催化剂中的焦含量为5-11wt%;所述再生催化剂中的焦含量分布的四分位差小于等于1.5wt%;优选地,所述再生催化剂中,焦物种中包含多甲基苯和多甲基萘;多甲基苯和多甲基萘的质量和在焦总质量中的含量为≥60wt%;分子量>184的焦物种的质量在焦总质量中的含量为≤30wt%;其中,所述焦总质量是指焦物种的总质量;优选地,第二再生器进入第一再生器的催化剂的质量流量是第一再生器进入流化床反应器的催化剂的质量流量的1-20wt%;优选地,所述待生催化剂含有sapo-34分子筛;优选地,所述第一再生器的第一活化区的工艺操作条件为:气体表观线速度为0.1-0.5m/s,温度为650-750℃,压力为100-500kpa,床层密度为400-700kg/m3;优选地,所述第一再生器的第二活化区的工艺操作条件为:气体表观线速度为0.1-0.5m/s,温度为550-700℃,压力为100-500kpa,床层密度为400-700kg/m3;优选地,所述第二再生器的工艺操作条件为:气体表观线速度为0.5-2.0m/s,温度为650-750℃,压力为100-500kpa,床层密度为150-700kg/m3。9.一种含氧化合物制备低碳烯烃的方法,其特征在于,采用权利要求5至6任一项所述的装置中的至少一种。10.根据权利要求9所述的方法,其特征在于,所述方法包括:

将含有含氧化合物的原料与再生催化剂通入反应区,反应,得到含有低碳烯烃和待生催化剂的物流a;将所述物流a气固分离后,将所述待生催化剂通入待生剂区;待生剂区的一部分待生催化剂返回流化床反应区,另一部分待生催化剂进入第一再生器;优选地,所述待生剂区流化气体选自氮气、水蒸气中的至少一种;优选地,所述含氧化合物的原料选自甲醇、二甲醚中的至少一种;优选地,所述再生催化剂的质量流量和所述含氧化合物的进料量的比值为0.3~1.0吨催化剂/吨甲醇;优选地,所述再生催化剂的质量流量和所述含氧化合物的进料量的比值为0.5~1.0吨催化剂/吨甲醇;优选地,所述流化床反应器的反应区的工艺操作条件为:气体表观线速度为0.5-7.0m/s,反应温度为350-550℃,反应压力为100-500kpa,床层密度为100-500kg/m3;优选地,所述流化床反应器的待生剂区的工艺操作条件为:气体表观线速度为0.1-1.0m/s,反应温度为350-550℃,反应压力为100-500kpa,床层密度为200-800kg/m3。

技术总结

本申请公开了一种再生装置、制备低碳烯烃的装置及其应用。该再生装置包括第一再生器和第二再生器;所述第一再生器的第一活化区与所述第二再生器管路连接,用于将所述第一活化区中的催化剂通入所述第二再生器中;所述第二再生器与所述第一再生器的气固分离区管路连接,用于将第二再生器中的催化剂通入所述气固分离区中。该再生装置可以调节DMTO催化剂中的焦含量、焦含量分布以及焦物种,进而控制DMTO催化剂的操作窗口,提高低碳烯烃选择性,提高甲醇制烯烃技术的原子经济性。醇制烯烃技术的原子经济性。醇制烯烃技术的原子经济性。

技术研发人员:张涛 叶茂 张今令 徐庶亮 唐海龙 王贤高 张骋 贾金明 王静 李华 李承功 刘中民

受保护的技术使用者:中国科学院大连化学物理研究所

技术研发日:2020.10.16

技术公布日:2022/4/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。