1.本发明涉及一种梁柱结构及其制造方法,尤其是一种制造预铸梁柱结构及其制造方法。

背景技术:

2.以合理的成本快速构建精密高质量的大型建筑,长久以来是建筑产业所追寻的目标。在众多的施工方法中,预铸工法因具有结构质量优异、施工安全迅速、营建成本经济合理等优点,已成功应用于各种营造工程建设中。展开来说,预铸工法为在预铸厂或工地周边,以标准化的作业流程及模块化的模具,制作钢筋结构并浇置混凝土,快速大量生产精密的柱体、梁体、板体等的预铸构件。通过精确的搬运管理及组装作业,将在预铸厂内或工地周边生产完成的预铸构件于工地现场组合。借此,工地现场中的工作量可以降到最低、减少人力及施工时间,进而有效缩短工期,并确保施工质量。此外,预铸施工法还可减少或避免在外墙鹰架上施工,大幅提高了施工安全性。

3.随着预铸施工法的发展,以预铸柱搭配钢梁以优化利用预铸结构和钢结构的各自优点的工法也在稳定的发展中。有鉴于此类建筑构建的发展,如何在利用最少工厂内或室外工地面积以达到最大产量且提供最优选质量的制造此类梁柱结构的方法,以及依此方法所制成的梁柱结构是业界所企盼的。

技术实现要素:

4.于是,为达上述目的,本发明的一项方面涉及一种制造梁柱结构的方法,包括下列步骤。提供钢接头,其包含从接头中心向外且朝不同方向延伸的多个h型梁,每一多个 h型梁的腹板包括多个穿孔,多个穿孔沿垂直于多个h型梁的长度方向排列。提供主螺旋箍筋,并将主螺旋箍筋分别穿过多个h型梁的多个穿孔。提供平台,在其中包含开口。将多个h型梁其中的一者置入平台的开口中。提供多个副螺旋箍筋,并将每一多个副螺旋箍筋设置于多个h型梁所形成的角落处,并分别与主螺旋箍筋部份重叠相交。提供两端模,分别设置于主螺旋箍筋与多个副螺旋箍筋的延伸方向的两端。将多个主筋穿设于主螺旋箍筋及/或多个副螺旋箍筋中并分别固定到两端模。以多个侧模将主螺旋箍筋与多个副螺旋箍筋的两侧封闭。以及将混凝土浇置到由平台、两端模,以及多个侧模所形成的空间中。

5.本发明的另一项方面涉及一种制造梁柱结构的方法,包括下列步骤。提供底模。将多个钢筋续接器设置于底模上,并在多个钢筋续接器四周设置多个第一箍筋,以及在多个钢筋续接器上方设置一第一主螺旋箍筋与多个第一副螺旋箍筋,其位于主螺旋箍筋周缘并与主螺旋箍筋部份重叠相交。沿底模四周设置多个第一侧模,并提供多个第一侧模横向支撑。提供钢接头,其包含从接头中心向外且朝不同方向延伸的多个h型梁,每一多个h型梁的腹板包括多个穿孔,多个穿孔沿垂直于h型梁的长度方向排列。提供第二主螺旋箍筋,并将第二主螺旋箍筋分别穿过多个h型梁的多个穿孔后与第一主螺旋箍筋衔接。提供多个第二副螺旋箍筋,并将每一多个第二副螺旋箍筋设置于多个h型梁所形成的角落处,并分别与第

二主螺旋箍筋部份重叠相交,且将多个第二副螺旋箍筋分别与多个第一副螺旋箍筋衔接。沿钢接头四周设置多个第二侧模。将多个主筋穿设于主螺旋箍筋及/或多个副螺旋箍筋中并分别固定。以及将混凝土浇置到由底模、多个第一侧模,以及多个第二侧模所形成的空间中。

6.本发明的又一项方面涉及一种制造梁柱结构的方法,包括下列步骤。提供底模,并在底模周缘且设有多个支撑。提供钢接头,其包含从接头中心向外且朝不同方向延伸的多个h型梁,每一多个h型梁的腹板包括多个穿孔,多个穿孔沿垂直于h型梁的长度方向排列,钢接头设置于底模上,且多个h型梁设置于多个支撑上。提供主螺旋箍筋,并将主螺旋箍筋分别穿过多个h型梁的多个穿孔。提供多个副螺旋箍筋,并将每一多个副螺旋箍筋设置于多个h型梁所形成的角落处,并分别与主螺旋箍筋部份重叠相交。将多个主筋穿设于主螺旋箍筋及/或多个副螺旋箍筋中并分别固定。沿主螺旋箍筋以及多个副螺旋箍筋四周设置多个侧模,并将多个h型梁暴露在外。以及将混凝土浇置到由底模、多个侧模所形成的空间中。

7.本发明的又一项方面涉及一种依照上述任一方法所制成的梁柱结构。

附图说明

8.为更清楚了解本发明及其优点所能达成的功效,现将本发明配合附图,并以实施例的表达形式详细说明如下。

9.图1为本发明第一实施例的立体示意图一;

10.图2a为本发明第一实施例的梁柱结构的钢接头的立体示意图;

11.图2b为本发明第一实施例的梁柱结构的钢接头的第二视角立体示意图;

12.图2c为本发明第一实施例的立体示意图二;

13.图3为本发明第一实施例的立体示意图三;

14.图4为本发明第一实施例的立体示意图四;

15.图5为本发明第一实施例的立体示意图五;

16.图6a为本发明第一实施例的立体示意图六;

17.图6b为本发明第一实施例的侧面剖切示意图一;

18.图7为本发明第一实施例的侧面剖切示意图二;

19.图8为本发明第一实施例的侧面剖切示意图三;

20.图9为本发明第一实施例的立体示意图七;

21.图10为本发明第二实施例的立体示意图一;

22.图11为本发明第二实施例的立体示意图二;

23.图12为本发明第二实施例的立体示意图三;

24.图13为本发明第二实施例的立体示意图四;

25.图14为本发明第二实施例的立体示意图五;

26.图15为本发明第二实施例的立体示意图六;

27.图16a为本发明第二实施例的立体示意图七;

28.图16b为本发明第二实施例的侧面剖切示意图一;

29.图17为本发明第二实施例的侧面剖切示意图二;

30.图18为本发明第二实施例的侧面剖切示意图三;

31.图19为本发明第二实施例的侧面剖切示意图四;

32.图20a为本发明第二实施例的第一侧模的局部放大图;

33.图20b为本发明第二实施例的替代实施例的第一侧模的局部放大图;

34.图21为本发明第三实施例的立体示意图一;

35.图22为本发明第三实施例的立体示意图二;

36.图23为本发明第三实施例的立体示意图三;

37.图24为本发明第三实施例的立体示意图四;

38.图25为本发明第三实施例的立体示意图五;

39.图26为本发明第三实施例的立体示意图六;

40.图27为本发明第三实施例的立体示意图七;

41.图28a为本发明第三实施例的立体示意图八;

42.图28b为本发明第三实施例的侧面剖切示意图一;

43.图29为本发明第三实施例的侧面剖切示意图二;

44.图30为本发明第三实施例的侧面剖切示意图三;及

45.图31为本发明第三实施例的侧面剖切示意图四。

具体实施方式

46.为更清楚了解本发明的特征、内容与优点及其所能达成的功效,现将本发明配合附图,并以实施例的表达形式详细说明如下,而其中所使用的图式,其主旨仅为示意及辅助说明书之用,不应就所附的图式的比例与布置关系解读、局限本发明的权利要求书。

47.请参阅图1,其为根据本发明第一实施例的立体示意图一。根据本发明的实施例所提供制造梁柱结构的方法,首先,提供如图1所示的第一平台10,在其中包含开口100。更详细来说,第一平台10包含承载板102以及多个支撑脚架104。支撑脚架104间隔设置且共同支撑承载板102,以使承载板102高于地面一距离。承载板102具有承载面106,开口100贯穿承载面106。在本实施例中,还可提供多个支撑台108,其设置于第一平台10的两侧。支撑台108的高度可以高于第一平台10的承载面106的高度。第一平台 10及支撑台108的材质可为金属,例如钢,以提供足够的支撑力以承载梁柱结构。

48.请参阅图2a及图2b。图2a为根据本发明第一实施例的梁柱结构的钢接头12的第一视角立体示意图。图2b为根据本发明第一实施例的梁柱结构的钢接头12的第二视角立体示意图。

49.根据上述实施例,其次提供钢接头12(或称钢拱头),其包含从接头中心120向外且朝不同方向延伸的多个h型梁121。换句话说,多个h型梁121在接头中心120处相连接。在本实施例中,h型梁121的数量为四,其包括第一h型梁122、第二h型梁124、第三h型梁126及第四h型梁128。第一h型梁122与第三h型梁126彼此连接且沿同一轴向(例如x轴)延伸,第二h型梁124与第四h型梁128彼此连接且沿同一轴向(例如z轴)延伸。此外,第一h型梁122与第三h型梁126的延伸方向垂直于第二h型梁 124与第四h型梁128的延伸方向。在其它实施例中,第一h型梁122与第三h型梁 126可彼此平行延伸且不位于相同延伸的平面。在其它实施例中,第二h型梁124与第四h型梁128可彼此平行延伸且不位于相同延伸的平面。在其它实施例中,第一h型梁122还可与第二h型梁124、第三h型梁126、第四h型梁128分别相夹有不等

于180 度或90度的夹角。换句话说,不同h型梁121之间的关系可以非为平行或垂直。

50.在本实施例中,每一多个h型梁121(图示以第一h型梁122为例)包含腹板130、二翼板132、134以及二个止档板136、138。翼板132、134连接于腹板130的相对两侧边,且翼板132、134的延伸方向与腹板130的延伸方向彼此垂直。二个止档板136、138 分别设置于腹板130的相对侧上,且止档板136、138的延伸方向垂直于腹板130的延伸方向。再者,二个止档板136、138的相对两端连接于二翼板132、134。止档板136、 138将腹板130一侧的表面区隔为第一区域131以及第二区域133。第二区域133介于第一区域131与接头中心120之间。由于止档板136、138竖立于腹板130上,所以止档板136、138可形成于多个面向接头中心120的角落处。

51.在本实施例中,第一h型梁122、第二h型梁124、第三h型梁126及第四h型梁 128采用焊接的方式彼此连接,而各h型梁121的腹板130、翼板132、134及止档板 136、138也可以采用焊接的方式彼此连接。

52.以第一h型梁122为例,第一h型梁122的腹板130的第二区域133上包括一行的多个穿孔135,以及二行的多个排气孔137、139。多个穿孔135以及排气孔137、139 可沿垂直于多个h型梁121的长度方向(例如y轴)排列。在本实施例中,多个穿孔135 到接头中心120的距离大于多个排气孔137、139到接头中心120的距离。换句话说,排气孔137、139位于穿孔135以及接头中心120之间。在本实施例中,第一h型梁122 的穿孔135数目为八,而排气孔137、139的数目各为三。但上述穿孔135及排气孔137、 139的数目、穿孔135及排气孔137、139的排列方式并不用以限定本发明。在其它实施例中,穿孔135及排气孔137、139的数目可以是一、二、四、五、六或更大;穿孔135 及排气孔137、139的排列方式可以为其它形式,例如不规则的排列方式。经实验证实,当排气孔137、139位于穿孔135及接头中心120之间时,且排气孔137、139及穿孔135 的孔隙仅占多个h型梁121面积的百分之一到二或更小时,对h型梁121的刚性及强度并无实质影响。在一些实施例中,一行排气孔137与一行排气孔139的各者彼此的间隔距离可以是20到30厘米,排气孔137、139的直径可以是1到4厘米。第三h型梁 126的结构与定位可与第一h型梁122类似,故不在此赘述。

53.在本实施例中,第二h型梁124的二个止档板136a平行于第一h型梁的腹板130。第二h型梁124的止档板136a上可分别具有多个排气孔137a。在一些实施例中,第二 h型梁124的排气孔137a的数目可以是三。在其它实施例中,第二h型梁124的排气孔137a的数目可以是一、二、四、五或更大;排气孔137a的排列方式可以为其它形式,例如不规则的排列方式。在某些实施例中,第四h型梁128的二个止档板136b也可分别具有多个排气孔137b。

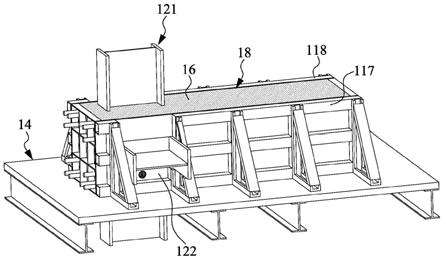

54.请参阅图2c,其为根据本发明第一实施例的立体示意图二。本实施例步骤之一在于提供第一段的主螺旋箍筋140,并将主螺旋箍筋140分别穿过多个h型梁121的多个穿孔135(如图2a及2b所示),并将多个h型梁121其中的一者置入第一平台10的开口100中,例如将第四h型梁128置入第一平台10的开口100中。本实施例步骤之一在于提供多个第一段的副螺旋箍筋144(例如四个),并将每一多个副螺旋箍筋144设置于多个h型梁121所形成的角落处,同时分别与主螺旋箍筋140部份重叠相交。

55.在本实施例的上述步骤中,主螺旋箍筋140先分别穿过多个h型梁121的多个穿孔 135(如图2a及2b所示)并将副螺旋箍筋144设置于多个h型梁121的角落后,才将多个h型梁121置于平台上。在其它实施例中,可先将多个h型梁121置于平台上,之后主螺旋箍筋140再

分别穿过多个h型梁的多个穿孔135及副螺旋箍筋144设置于多个 h型梁121。

56.请参阅图3,其为根据本发明第一实施例的立体示意图三。本实施例步骤之一在于设置未套设于h型梁121的第二段的主螺旋箍筋142以及多个第二段的副螺旋箍筋146 (例如四个)于第一平台100之上,并同时将第一段主螺旋箍筋140以及第二段主螺旋箍筋142相衔接,及将对应第一段主螺旋箍筋140以及第二段主螺旋箍筋142的副螺旋箍筋144、146相衔接,上述衔接可采焊接或钢筋续接器续接的方式。

57.本实施例步骤之一在于提供两端模(第一端模148与第二端模150),并分别设置于主螺旋箍筋140、142与多个副螺旋箍筋144、146的延伸方向的两端。本实施例步骤之一在于将多个主筋152穿设于主螺旋箍筋140、142及/或多个副螺旋箍筋144、146中并分别固定到两端模(第一端模148与第二端模150),多个主筋152可穿出第一端模148。在本实施例中,多个副螺旋箍筋144、146的数量是四组,四组第一段的副螺旋箍筋144 分别设置于相邻的h型梁121之间。在本实施例中,多个主筋152的数量为十二个,并以三个为一组而分别设置于四组的副螺旋箍筋144、146中。

58.本实施例步骤之一在于设置多个第一箍筋154于第二段主螺旋箍筋142及其对应的多个副螺旋箍筋146与第二端模150之间并环绕主筋152,同时利用多个钢筋续接器156 连接主筋152的一端到第二端模150。第一箍筋154可以是采用中国台湾新型专利公告号 563710所描述的笔划弯折围束箍筋。在本实施例中,多个钢筋续接器156的数量为十二个,以三个为一组为分别套设对应主筋152的一端。

59.请参阅图4,其为本发明第一实施例的立体示意图四。本实施例步骤之一在于提供平台(例如图4的第二平台14)。第二平台14可在其中包含开口110。在本实施例中,第二平台14包含承载板112以及多个支撑脚架114。支撑脚架114间隔设置且共同支撑承载板112,以使承载板112高于地面一距离。承载板112可具有承载面116,开口110 贯穿承载面114。

60.如图4所示,本实施例步骤之一在于提供多个侧模117、118,其间隔设置于第二平台14的承载板112上。在本实施例中,侧模117、118的数目为二,其分别为第一侧模 117以及第二侧模118,分别间隔设置于第二平台14的承载板112上。借此,侧模117、 118之间以及承载板112上可形成容置空间s。以第一侧模117为例,其包括侧板158 以及多个支撑架160。侧板158以及支撑架160分别以可拆卸的方式设置于承载板112 上,支撑架160抵靠于侧板158的外侧,用以支撑侧板158。支撑架160可以是由多个条状件所形成的三角形支架。第一侧模117的侧板具有开槽159。第二平台14及侧模 117、118的材质可为金属,例如钢,以提供足够的支撑力支承载混凝土浇置过程所产生的侧向力。

61.本实施例步骤之一在于将h型梁121及主螺旋箍筋与副螺旋箍筋的组合从第一平台抬起。接着再将h型梁121及主螺旋箍筋140、142与副螺旋箍筋144、146的组合置入于侧模117、118之间的第二平台14的承载面116上,此时多个侧模117、118位于主螺旋箍筋140、142与多个副螺旋箍筋144、146的两侧。

62.如图4及图5所示,图5为本发明第一实施例的立体示意图五,多个h型梁121其中的一者为第四h型梁128,其插入对应的开口110中,此时,另一第一h型梁122及其同平面反方向延伸的第三h型梁126(未于图5绘示)分别经由侧模117、118的侧板 158的开槽159延伸穿出。需要注意的是,在本实施例中,第一h型梁122及第三h型梁126的腹板130上的排气孔137、139(如图2a及2b所示)位于侧模117、118的内侧处。

63.如图5所示,本实施例步骤之一在于在多个侧模117、118的一者上设置浇置孔157,例如在第一h型梁122下方处的侧模117设置浇置孔157。然而,本实施例浇置孔157 的位置并不用以限定本发明。在其它实施例中,浇置孔157可以位于侧板158的其它位置,也可达到本案的功效。

64.请参阅图6a,其为本发明第一实施例的立体示意图六。本实施例步骤之一在于设置两个封板162、164,以封闭第一h型梁122及第三h型梁126(如图2a及2b所示) 的腹板130上方的侧模117、118的侧板158所形成的开槽159(如图4及5所示)。封板 162、164的顶部可与侧板158其它部分的顶部对齐。借此,可避免当在进行浇筑作业时,混凝土等材料从第一h型梁122及第三h型梁126的腹板130上方溢出。图6b为本发明第一实施例的侧面剖切示意图一。在图6a及图6b中,第二平台112、混凝土尚未浇置于两个侧模117、118与两个端模148、150所形成的空间s内。

65.请参阅图7,其为本发明第一实施例的侧面剖切示意图二。本实施例步骤之一在于以压力灌浆方式将混凝土16浇置到由第二平台14、两个端模148、150,以及两个侧模 117、118所形成的空间s中。首先,混凝土16浇置后,基于其本身重量会慢慢由下往上堆积,其高度逐渐达到第一h型梁122的腹板130位置处。在某些实施例中,可利用震动器震动混凝土16,使混凝土16在浇置过程中均匀地被浇置。即使如此,由于在浇置混凝土的过程中,会有许多空气残留在混凝土16内形成许多气泡,尤其当浇置混凝土16到第一h型梁122及第三h型梁126的腹板130时,气泡容易堆积在第一h型梁 122及第三h型梁126的腹板130的下方,而这些气泡会对凝固后的混凝土结构的强度产生一些不利的影响。

66.在本实施例中,由于腹板130上设置有排气孔137、139,当浇置混凝土16到第一 h型梁122的腹板130时,可以先暂停浇置,而静待一段时间,使混凝土16中的气泡可经由排气孔137、139排出到外界空气中,且如配合震动器震动混凝土则效果更好。在某些实施例中,可以利用一端部具有勾件的细长形物体(未绘示),由上往下插入排气孔137、139,利用勾件导引气泡的排出,可得到更好的效果。

67.请参考图8,其为本发明第一实施例的侧面剖切示意图三。在本实施例中,当混凝土16浇置到第一h型梁122及第三h型梁126的腹板130上方时并到达第二h型梁124 的相对的二个止档板136a下方时,可能会有一些气泡位于第二h型梁124的相对的二个止档板136a下方,此时可先暂停浇筑作业并静置一段时间,以待气泡从第二h型梁 124的止档板136a上的排气孔137a排出。在某些实施例中,可运用如上所述的具有勾件的细长形物体导引气泡的排出,如果配合震动器震动混凝土16则效果更好。

68.请参考图9,其为本发明第一实施例的立体示意图七。本实施例步骤之一在于浇筑混凝土16到侧模177、178的顶端或是浇筑到预定高度后待混凝土16凝固(例如等待数小时到数十小时),即完成梁柱结构的混凝土浇置工作。在本实施例中,混凝土浇置工作完成后,四个h型梁121的内侧133均被混凝土16所填充,而四h型梁121的外端未被混凝土所包覆且从凝固后的混凝土16向外延伸,用以与其它梁结构进行接合。接着,可拆卸侧模177、178以及端模150、152,并将已完成的预铸式的梁柱结构18从第二平台14上吊起,进行后续的运送及/或组装。

69.本实施例分别提供第一平台10以及第二平台14。在第一平台10进行钢筋、螺箍与钢接头的组装;在第二平台14进行浇筑(灌浆)作业。然而,在其它实施例中,可仅有一平台,

并在其上进行梁柱结构18组装以及浇筑作业。

70.在本实施例中,采用压力灌浆的方式从浇置孔157注入混凝土16,但此种浇筑方式并不用以限定本发明。在其它实施例中,可由上而下从空间的上方直接倒入混凝土16,而不需要浇置孔157的设置。此外,在本实施例中,当浇筑作业完成后,排气孔137、 139均会被材料所填满。

71.请参阅图10,其为本发明第二实施例的立体示意图一。如图10所示,本实施例步骤之一在于提供底模166,并将多个钢筋续接器156a平均地设置于底模166的四角落上 (例如每个角落设置于三个钢筋续接器156a)。在本实施例中,底模166可以是矩形或正方形金属板,例如钢板,且钢筋续接器156a的侧向开口均面朝底模166的外侧。

72.图11为本发明第二实施例的立体示意图二。请参阅图11,本实施例步骤之一在于在多个钢筋续接器156a四周外围设置多个第一箍筋154a,例如环绕捆紧多个矩形的第一箍筋154a。本实施例步骤之一在于设置两个第一侧模168于底模166的相邻两侧,并提供两个横向支撑170于第一侧模168上。此时,未被第一侧模168所围绕的底模166 两侧可形成一开口,供施工人员进行组装以及施工。第一侧模168为一长型板件。横向支撑170分别由三个相连接的条状件所组成三角形的结构,其抵靠于第一侧模168的外侧上。第一侧模168及横向支撑170的材质可为金属,例如钢或其它具有等效的材料。

73.图12为本发明第二实施例的立体示意图三。请参阅图12,本实施例步骤之一在于在多个钢筋续接器156a上方设置第一主螺旋箍筋172与多个第一副螺旋箍筋176。第一副螺旋箍筋176位于第一主螺旋箍筋172的周缘并与第一主螺旋箍筋172部份重叠相交。在本实施例中,多个第一副螺旋箍筋176的数量为四,其平均设置于第一主螺旋箍筋172 的四侧,且四个第一副螺旋箍筋176的位置分别对应于四组钢筋续接器156a的位置。

74.图13为本发明第二实施例的立体示意图四。请参阅图13,本实施例步骤之一在于设置另外两个第一侧模168,并提供多个横向支撑170于第一侧模168上。借此,四个第一侧模168包围第一主螺旋箍筋172与多个第一副螺旋箍筋176,以形成空间sa。

75.图14为本发明第二实施例的立体示意图五。请参阅图14,本实施例步骤之一在于提供钢接头12a到第一侧模168上方。钢接头12a包括接头中心120a以及从接头中心 120a向外且朝不同方向延伸的多个h型梁121a,例如四个彼此连接于接头中心120a的第一h型梁122a、第二h型梁124a、第三h型梁126a以及第四h型梁128a。

76.图15为本发明第二实施例的立体示意图六。在本实施例中,以第一h型梁122a为例,第一h型梁122a包含腹板180、上翼板(或称第一翼板)182、下翼板(或称第二翼板) 184以及位于腹板180相对两侧的止档板186。上翼板182及下翼板184可分别垂直地连接腹板180的上下相对两侧边。两个止档板186分别从腹板180的相对两表面垂直地向外延伸,且两个止档板186的相对两上下侧边均连接到上翼板182的底面以及下翼板184的顶面。第一h型梁122a的腹板180包括多个穿孔188,多个穿孔188沿垂直于第一h型梁122a的长度方向排列。第一h型梁122a的上翼板182及/或下翼板184上,位于多个第二侧模192的内侧处,在其中设置多个排气孔190、191。

77.请回到图14,本实施例步骤之一在于提供第二主螺旋箍筋174,并将第二主螺旋箍筋174分别穿过多个h型梁121a的多个穿孔188(如图15所示)后与第一主螺旋箍筋172 衔接。本实施例另一步骤在于提供多个第二副螺旋箍筋178,并将每一多个第二副螺旋箍筋

178设置于多个h型梁121a所形成的四个角落处,同时分别与第二主螺旋箍筋174 部份重叠相交,并将多个第二副螺旋箍筋178分别与多个第一副螺旋箍筋174衔接。上述衔接可使用焊接的方式。

78.图16a为本发明第二实施例的立体示意图七。请参阅图16a,本实施例步骤之一在于沿钢接头12a四周设置多个第二侧模192,并将多个主筋152a穿设于第一主螺旋箍筋 172及第二主螺旋箍筋174及/或多个第一副螺旋箍筋176及第二副螺旋箍筋178中并分别固定。如图15所示的第一h型梁122a的上翼板182及/或下翼板184上的多个排气孔190、191位于图16中多个第二侧模192的内侧。

79.在本实施例中,第二侧模192包括第一封板194以及第二封板196。第一封板194 设置于第一侧模168上,并包围第二副螺旋箍筋178及多个h型梁121a的角落处。此时,h型梁121a穿出于多个第一封板194之间所形成的开口,并超出于第二侧模192 向上下投影的区域范围。第二封板196横跨于两个第一封板194且其间的h型梁121a 从第二封板196的开口穿出,第二封板196的上缘上可形成有多个安装槽198。

80.在本实施例中,可在多个第二侧模192的上缘提供模块化的治具200,包含多个杆件,设置于第二封板196的上缘的安装槽198中并抵靠主筋152a的周缘,用以固定多个主筋152a的穿设位置。如图16a所示,第一侧模168的至少一者的底部可以具有浇置孔157a。

81.图16b为本发明第二实施例的侧面剖切示意图一。第一侧模168及第二侧模192内可形成空间sa。图17为本发明第二实施例的侧面剖切示意图二。请参阅图17,本实施例步骤之一在于将管线202连接到浇置孔157a,接着将混凝土16a经由管线202,以浇置(例如采用压力灌浆的方式)到由底模166、多个第一侧模168,以及多个第二侧模192 所形成的空间sa中,直到混凝土到达h型梁121a的下翼板184的底部。混凝土16a在浇筑的过程中可能产生一些气泡。因此,当浇筑到下翼板184的底部时,可先暂停浇筑程序,静置一段时间,待气泡中的空气从h型梁121a的下翼板184的内侧的排气孔191 排出,其间如果辅以震动器材震动混凝土16a则排气效果更好。在其它实施例中,可由上而下从空间sa的上方直接倒入混凝土16a,而不需要浇置孔157a的设置。

82.请参阅图18,其为本发明第二实施例的侧面剖切示意图三。如图18所示,当气泡从h型梁121a的下翼板184的排气孔191排出后,继续浇筑混凝土16a到达上翼板182 的底部。此时,可先暂停浇筑程序,静置一段时间,待气泡中空气从h型梁121a的上翼板182的内侧的排气孔190排出,此时如果辅以细长构件伸入上翼板182的排气孔中,导引气泡的排出,那么效果更好。

83.请参阅图19,其为本发明第二实施例的侧面剖切示意图四。当气泡从h型梁121a 的上翼板182的排气孔190排出后,继续浇筑混凝土16a到达第二侧模192的上缘,待混凝土16a凝固后,即完成第二实施例梁柱结构18a的制造。

84.图20a为本发明第二实施例的第一侧模168a的局部放大图。在本实施例中,多个第一侧模168a的一者设置检查开口204,并提供可去除模板206,以可去除地固定到第一侧模168a并可去除地覆盖检查开口204。在浇筑混凝土前,制造人员可以透过检查开口204,而从外面观察其内的各组件,以检查其内的各组件是否设置妥当,并可将手伸入对组件作适当的调整。此外,可利用多个固定件(例如螺丝,未绘示),以将可去除模板206以可拆卸的方式固定于检查开口204。

85.图20b为根据本发明第二实施例的替代实施例的第一侧模168b的局部放大图。在本实施例中,在多个第一侧模168b的一者设置检查开口204a,并在第一侧模168b的一侧设置槽口208,并提供可去除皮膜210,以可去除地经由所述槽口208覆盖检查开口 204a。

86.图21为本发明第三实施例的立体示意图一。请参阅图21,本实施例步骤之一在于提供底模166b,并在底模166b的周缘且设有多个支撑167。底模166b与支撑167的材质可为金属,例如钢。底模166b及支撑167上方各具有承载面169、169a,其均高于地面一高度。在本实施例中,底模166b可以包含平板件以及支撑平板件的多个支脚;支撑167可以是“工”字形结构。

87.图22为本发明第三实施例的立体示意图二。请参阅图22,本实施例步骤之一在于提供钢接头12b。钢接头12b包含接头中心120b及多个h型梁121b,多个h型梁121b 向外且朝不同方向延伸。在本实施例中,多个h型梁121b包括第一h型梁122b、第二 h型梁124b、第三h型梁126b及第四h型梁128b。每一多个h型梁121b的腹板180b 包括多个穿孔188b,多个穿孔188b沿垂直于h型梁121b的长度方向排列。钢接头12b 的接头中心120b设置于底模166b上。多个h型梁121b的外端设置于多个支撑167上。在多个h型梁121b至少一者的上翼板182b(或称第一翼板)及/或下翼板184b(或称第二翼板)的内侧处设置多个排气孔190b、191b。本实施例的钢接头12b的结构与第二实施例图14所示的钢接头12a类似,故不再赘述。

88.接着,提供第一段的主螺旋箍筋212,并将第一段的主螺旋箍筋212分别穿过多个 h型梁121b的多个穿孔188b。再者,提供多个第一段的副螺旋箍筋216,并将每一多个第一段的副螺旋箍筋216设置于多个h型梁121b所形成的角落处,并分别与第一段的主螺旋箍筋212部份重叠相交。

89.图23为本发明第三实施例的立体示意图三。请参阅图23,本实施例步骤之一在于将多个主筋152b穿设于第一段的主螺旋箍筋212及/或多个第一段的副螺旋箍筋216中并分别固定。

90.图24为本发明第三实施例的立体示意图四。如图24所示,本实施例步骤之一在于沿主螺旋箍筋212以及多个副螺旋箍筋216四周设置多个侧模220,并将多个h型梁121b 的自由端穿过侧模220暴露在外,上翼板182b及下翼板184b的多个排气孔190b、191b 位于多个侧模220的内侧处。在本实施例中,先设置相邻的两个侧模220,尚未安装侧模220的空间则作为后续的组装及施工的空间。

91.更详细来说,在本实施例中,侧模220由下而上可包含下部模222、中部模224及顶部模226。在施作顺序上,可先设置相连接的四个下部模222,以围绕底模166b。再分别设置两个中部模224于两个h型梁121b(图式后侧的第三h型梁126b及第四h型梁128b)的两侧,以使上述两个h型梁121b穿出于中部模224。接着,再设置两个顶部模226于中部模224上。

92.图25为本发明第三实施例的立体示意图五。如图25所示,本实施例步骤之一在于提供第二段的主螺旋箍筋214,置于第一段的主螺旋箍筋212上并彼此相衔接,接着提供多个第二段的副螺旋箍筋218,置于第二段的副螺旋箍筋216上并彼此相衔接。以上衔接可利用焊接或其它等效的方式将两段螺旋箍筋衔接。

93.图26为根据本发明第三实施例的立体示意图六。如图26所示,本实施例步骤之一在于提供多个第一箍筋154b以及多个钢筋续接器156b。钢筋续接器156b套接主筋152b 的自由端。第一箍筋154b可以分别间隔地缠绕多个钢筋续接器156b以及主筋152b的自由端。

图27为本发明第三实施例的立体示意图七。如图27所示,本实施例步骤之一在于沿如图26所示的第一段以及第二段的主螺旋箍筋212、214以及多个第一段以及第二段的副螺旋箍筋216、218的四周设置另外两个侧模220,即设置所述两个侧模220所包含的多个中部模224及顶部模226于下部模222上,以封闭原先的开口,形成四周封闭的空间sb。此外,侧模220的至少其中之一可以设置有浇置孔157b。在本实施中,浇置孔157b位于中部模224上。

94.图28a为本发明第三实施例的立体示意图八;图28b为本发明第三实施例的侧面剖切示意图一。如图28a所示,本实施例步骤之一在多个侧模220的上缘提供治具200b 用以固定钢筋续接器156b以及连接钢筋续接器156b的多个主筋152b(如图25及26所示)的穿设位置,且管线202b连接图27所示的浇置孔157b。如图28a以及图28b所示,治具200b可包括多个两端固定于多个侧模220的上缘的多个杆件228、螺丝230、231、螺帽232、233以及支架234所构成。支架234位于侧模220的上缘,杆件228可对应多个钢筋续接器156b,多个螺丝230、231分别穿设支架234以及杆件228,并利用螺帽232、233固定。如此,可固定钢筋续接器156b以及主筋152b(如图25及26所示)。

95.图29为本发明第三实施例的侧面剖切示意图二。如图29所示,本实施例步骤之一在于将混凝土16b浇置到由底模116b、多个侧模220所形成的空间sb中。在本实施例中,可利用压力灌浆方式通过如图27所示的浇置孔157b将混凝土16b浇置到由底模116b 以及多个侧模220所形成的空间sb中,混凝土16b则在空间sb中逐渐向上堆积。在浇筑混凝土16b过程中,混凝土16b的浇置高度达到h型梁121b的下翼板184b的底部后,先暂停浇筑程序,静置一段时间,待混凝土16b内气泡的空气从h型梁121b的下翼板 184b位于侧模220内侧处的排气孔190b排出,此时利用震动器材震动混凝土16b可得到更好的气泡排出效果。

96.图30为本发明第三实施例的侧面剖切示意图三。如图30所示,在混凝土16b中气泡内的空气从h型梁121b的下翼板184b的排气孔190b排出后,继续进行浇筑作业,直到浇筑混凝土16b的浇置高度到达上翼板182b的底部。此时,先暂停浇筑程序,静置一段时间,以便于混凝土16b中气泡内的空气从h型梁121b的上翼板182b的排气孔 191b排出。

97.图31为根据本发明第三实施例的侧面剖切示意图四。在气泡从h型梁121b的上翼板182b的排气孔191b排出后,继续进行浇筑作业,直到混凝土16b的浇置高度到达侧模220的上缘填满空间sb,并在混凝土16b凝固后完成梁柱结构18b的制造。在此之后,施工者可将侧模220及治具200b拆卸,再将凝固完成后的梁柱结构18b反转到正常位置,以便于与例如钢梁组接。

98.综合上述,本发明提出一种包含钢接头的预铸柱结构,其可和钢梁进行结合。这种预铸结构,可采用预铸吊装方式进行安装,可缩短工期。采用多螺箍柱结构,提高抗震能力。钢接头连接钢梁的连结结构,钢梁的长度可以增长,产生大跨径,以使室内的落柱可以减少(减少室内的柱体结构),进而增加室内空间以及空间利用的多样性。这种预铸柱结构的断面小径度提高,提升室内的使用空间以及提高抗震能力。此种结构运用积层施工,提高施工的安全性。

99.本发明提出多种预铸柱结构的制造方式,例如水平灌浆、垂直立式灌浆(钢接头12a 位于上方)以及垂直倒立灌浆(钢接头12b位于下方)等方法,制造商可根据实际需求选择不同的制造及灌浆方式,提升制造的便利性。

100.本发明提出多种的预铸柱结构中,h型梁上的腹板及/或止档板上具有多个排气

孔,当进行浇筑(灌浆)混凝土(或其它材料)作业时,可使腹板及/或止档板下方的混凝土中的气泡从排气孔排出。如此,气泡减少即可提升混凝土的结构强度,提升整体结构的质量。同时,由于排气孔位于穿孔以及钢接头之间,且排气孔分散排列,所以这些排气孔不会影响钢接头的结构强度。

101.已参考实施例阐述本发明且为理解本发明的特征的特定应用可个别地及/或以各种组合及/或在各种类型之上实践。而且,所属领域的技术人员将认识到在不背离本发明的范围的情况下,可对实施例在其应用的任一者中进行各种修改。此外,替代实施例可以不同组成材料、结构及/或空间关系来进行,且尽管如此仍归属于本发明的范围内。鉴于上述情况,本发明应仅限于由本发明或任何相关申请案发布的可允许权利要求书的范围。

102.符号说明

103.10:第一平台

104.12,12a,12b:钢接头

105.14:第二平台

106.16,16a,16b:混凝土

107.18,18a,18b:梁柱结构

108.100:开口

109.102:承载板

110.104:支撑脚架

111.106:承载面

112.108:支撑台

113.110:开口

114.112:承载板

115.114:支撑脚架

116.116:承载面

117.117:侧模

118.118:侧模

119.120,120a,120b:接头中心

120.121,121a,121b:h型梁

121.122,122a,122b:第一h型梁

122.124,124a,124b:第二h型梁

123.126,126a,126b:第三h型梁

124.128,128a,128b:第四h型梁

125.130:腹板

126.131:第一区域

127.132:翼板

128.133第二区域

129.134:翼板

130.135:穿孔

131.136,136a,136b:止档板

132.137:排气孔

133.137a:排气孔

134.137b:排气孔

135.138:止档板

136.139:排气孔

137.140:主螺旋箍筋

138.142:主螺旋箍筋

139.144:副螺旋箍筋

140.146:副螺旋箍筋

141.148:端模

142.150:端模

143.152,152a,152b:主筋

144.154,154a,154b:第一箍筋

145.156,156a,156b:钢筋续接器

146.157,157a:浇置孔

147.158:侧板

148.159:开槽

149.160:支撑架

150.162:封板

151.164:封板

152.166,166b:底模

153.167:支撑

154.168,168a,168b:第一侧模

155.169,169a:承载面

156.170:横向支撑

157.172:第一主螺旋箍筋

158.174:第二主螺旋箍筋

159.176:第一副螺旋箍筋

160.178:第二副螺旋箍筋

161.180,180b:腹板

162.182,182b:上翼板

163.184,184b:下翼板

164.186,186b:止档板

165.188,188b:穿孔

166.190,190b,191,191b:排气孔

167.192:第二侧模

168.194:第一封板

169.196:第二封板

170.198:安装槽

171.200,200b:治具

172.202,202b:管线

173.204,204a:检查开口

174.206:可去除模板

175.208:槽口

176.210:可去除皮膜

177.212,214:主螺旋箍筋

178.216,218:副螺旋箍筋

179.220:侧模

180.222:下部模

181.224:中部模

182.226:顶部模

183.228:杆件

184.230,231:螺丝

185.232,233:螺帽

186.234:支架

187.s,sa,sb:空间。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。