一种pcb油墨清洗流水线及其浸洗机构

技术领域

1.本技术涉及pcb生产的技术领域,尤其是涉及一种pcb油墨清洗流水线及其浸洗机构。

背景技术:

2.pcb( printed circuit board),中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气相互连接的载体。

3.在pcb制作过程中,清洗是关键的一个步骤,清洗不彻底将不利于后续的pcb干燥,由于pcb上冲设有大量用于布线的导孔,阻焊工序后pcb的导孔会残留多余的油墨,增加了清洗的难度。常规pcb油墨清洗工序一般采用水平式的浸洗和冲洗设备,导致流水线长,占用场地较大,且单位体积清洗的pcb数量少。现公开一种可将水平浸洗的转成垂直浸洗的夹具结构,使pcb垂直浸泡在浸洗槽中进行浸洗,从而增加单位体积可浸洗的pcb数量,但是也延长了浸洗时间,使清洗效率降低。

技术实现要素:

4.为了改善pcb油墨浸洗效率低的缺陷,本技术提供一种pcb油墨清洗流水线及其浸洗机构。

5.一方面,本技术提供的一种pcb油墨浸洗机构,采用如下的技术方案:

6.一种pcb油墨浸洗机构,包括浸洗槽、夹具和振板组件;所述浸洗槽顶部开口并具有进口端和出口端;所述夹具一部分设置在浸洗槽内,所述夹具与浸洗槽转动连接,并可将pcb从进口端转动送至出口端;所述振板组件设置在浸洗槽内,所述振板组件与外置的振动发生器电连接,并可产生机械振动。

7.通过采用上述技术方案,振板组件产生机械振动,可加速浸洗液在浸洗槽中流动,从而加速pcb表面的油墨浸泡脱落,从而提高浸洗效率。

8.可选的,所述振动发生器为超声波发生器,所述振板组件包括振板座体和若干超声波振子,所述超声波振子设置于振板座体内部,所述超声波振子振动方向与夹具转动轴向平行。

9.通过采用上述技术方案,超声波发生器发出的高频振荡信号,使超声波振子发生高频机械振荡,从而在浸洗液中形成空化效应,使pcb表面的油墨被分散、乳化、剥离;一个振板座体内设有多个超声波振子,大大提升了振动频率的覆盖面积,且振动的方向与夹具转动轴向平行,即与浸洗槽中pcb的平面相平行,增加了浸洗液对pcb的冲刷面积,进一步提高浸洗效率。

10.可选的,所述振板组件设有若干块,至少两块所述振板组件可组成一个振动面板,所述夹具两侧分别至少设置一个振动面板。

11.通过采用上述技术方案,由振板组件组成振动面板,并分别在夹具两侧设设置,提供的对称的振动波频并基本覆盖浸洗槽内部,使pcb上接收到超声空化效应是均匀的,从而

提高油墨浸洗的效率;通过模块化设置多个振板组件,可以尽量避免单个振板组件损坏后,影响整个浸洗槽的工作效率,并且便于后续的振板组件的维护。

12.可选的,所述夹具包括转轴和若干夹杆组,所述转轴转动抵接在浸洗槽顶壁上,所述夹杆组由至少2根夹杆组成;若干所述夹杆组沿转轴圆周方向可拆卸地固定连接于转轴,每两组所述夹杆组之间形成夹持空间,所述夹持空间用于夹持pcb。

13.通过采用上述技术方案,夹具夹持pcb时,pcb与一组夹杆组抵接,并置于夹持空间中,相较于常规的夹持这种方式可以保护pcb的表面不被夹具刮花损坏;同时以圆周方向布置多组夹杆组,实现pcb的批量夹持和浸洗,转轴转动即可实现夹具一边进板一边出板,提高单位体积pcb浸洗效率。

14.可选的,所述浸洗槽内部设有限位架,所述限位架具有一曲面,所述曲面朝向浸洗槽顶部开口并与夹具同轴心;所述振板组件设置于限位架上。

15.通过采用上述技术方案,当夹具带着pcb进入浸洗槽时,pcb会受重力滑落至限位架上,限位架可以给pcb提供支撑防止pcb直接从夹持空间滑落到浸洗槽中,并可使pcb与浸洗液充分接触,提高浸洗效率。

16.可选的,所述限位架上设有若干条限位凸棱,所述限位凸棱沿进口端和出口端延伸,所述振板组件插接设置在两条限位凸棱之间。

17.通过采用上述技术方案,通过设置限位凸棱,振板组件插接设置在两条凸棱之间,一方面便于固定振板组件的位置,使振板组件能够稳定地提供一个方向的超声振频,另一方面,便于振板组件的安装和拆卸。

18.可选的,所述浸洗槽两对称侧壁上垂直设有若干横梁,所述夹具位于两个横梁之间,所述振板组件插接设置于两个横梁之间,并位于夹具的一侧。

19.通过采用上述技术方案,通过设置横梁,振板组件插接设置在两根横梁之间,一方面便于固定振板组件的位置,使振板组件能够稳定地提供一个方向的超声振频,另一方面,便于振板组件的安装和拆卸。

20.可选的,所述浸洗槽底部还连接有过滤泵,所述过滤泵用于过滤油墨。

21.通过采用上述技术方案,设置过滤泵可以将脱落的油墨及时过滤,减少送出的pcb表面残留的油墨,从而提高清洗效率。

22.另一方面,本技术提供一种pcb油墨清洗流水线,采用如下的技术方案:

23.一种pcb油墨清洗流水线,包括输送机构和沿pcb清洗方向依次设置的放板段、清洗段、干燥段和收板段;

24.所述输送机构衔接放板段、清洗段、干燥段和收板段,输送机构用于输送pcb至各段。

25.所述清洗段包括沿pcb清洗方向依次设置的浸洗机构、冲洗机构、超声清洗机构和多级水冲机构。

26.通过采用上述技术方案,输送机构衔接放板段清洗段、干燥段、清洗段和收板端,实现机械自动化清洗;pcb依次经历超声浸泡,冲洗、超声波清洗和多次水冲洗,尽量保证pcb进入下一工序前的清洁度,满足后续加工需求。

27.可选的,冲洗机构包括清洗槽、固定架和多组高压水枪,所述固定架设置在清洗槽内,所述高压水枪均匀固定在固定架的顶壁和底壁,所述输送机构从固定架的中部穿过,高

压水枪分布在输送机构的两侧;顶壁和底壁上对应的所述高压水枪为一组;所述超声波清洗机构设置在清洗槽冲洗机构内部;所述超声波清洗机构包括承载架和若干超声组件,所述承载架固定在清洗槽中部若干所述超声组件抵接在承载架上;所述超声波清洗机构位于两组高压水枪之间。

28.通过上述技术方案,冲洗机构的高压水枪沿输送机构上下两侧布置,可以对pcb的正反两面进行同时冲洗,高压水可对浸洗后粘附在pcb表面的油墨进行快速冲刷;设置超声波机构,利用超声组件高频机械振动形成超声波的空化作用、加速度作用及直进流作用,使pcb表面以及导孔中的油墨被分散、乳化、剥离而达到清洗目的。超声波清洗机构布置在两组高压水枪之间,前一组高压水枪先对浸洗后的pcb进行一次高压水冲洗,后一组的高压水枪再对经历过超声波清洗的pcb进行高压水冲洗;高压水可对浸洗后和超声清洗后已松化但还粘附在pcb表面的油墨进行快速冲刷,提高清洗效率。

29.综上所述,本技术包括以下至少一种有益技术效果:

30.1.浸洗机构设置振板组件,与外置的超声波发生器电连接,从而将浸洗槽模拟呈超声波清洗机,振板高频机械振动形成空化作用、加速度作用及直进流作用,使pcb表面的油墨被分散、乳化、剥离,大大提高浸洗效率;

31.2.冲洗机构的两组高压水枪衔接浸洗工序和超声清洗工序,对pcb表面和导孔内松化的油墨进一步冲洗,提高清洗的效率。

附图说明

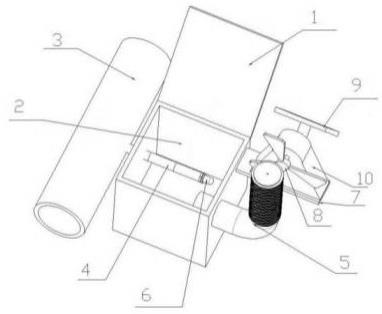

32.图1是本技术实施例一种pcb油墨浸洗机构的结构示意图。

33.图2是图1的俯视图。

34.图3是本技术实施例一种pcb油墨清洗流水线的整体结构示意图。

35.图4是本技术实施例一种pcb油墨清洗流水线中清洗段的冲洗机构和超声波清洗机构结构示意图。

36.图5是本技术实施例一种pcb油墨清洗流水线中清洗段的多级水冲机构结构示意图。

37.附图标记说明:101、输送机构;102、放板段;103、清洗段;104、干燥段;105、收板段;201、浸洗机构;202、冲洗机构;203、超声波清洗机构;204、多级水冲机构;101、输送机构;102、放板段;103、清洗段;104、干燥段;105、收板段;201、浸洗机构;202、冲洗机构;203、超声波清洗机构;204、多级水冲机构;1、进板台;2、浸洗槽;21、限位架;211、限位凸棱;212、横梁;22、进口端;23、出口端;24、过滤泵;3、夹具;31、夹杆组;311、夹杆;32、转轴;33、夹持空间;4、驱动部;5、拉板台;61、承载架;62、超声组件;621、底振板;622、顶振板;71、清洗槽;72、固定架;73、高压水枪;81、循环水槽;82、冲水管;9、振板组件;91、振板座体;92、超声波振子;93、振板引线;90、振动面板;20、循环泵。

具体实施方式

38.以下结合附图1-5,对本技术作进一步详细说明。

39.本技术实施例公开一种pcb油墨浸洗机构,参照图1,一种pcb油墨浸洗机构,包括浸洗槽2、夹具3和振板组件9;浸洗槽2为顶部开口的矩形槽体,浸洗槽2具有进口端22和出

口端23。夹具3一部分位于在浸洗槽2内,并连通进口端22和出口端23。振板组件9设置在浸洗槽2内部,振板组件9连接有振板引线93,振板组件9通过振板引线93与电源电连接,振板组件9与振动发生器电连接可进行高频机械振动,加速浸洗液在浸槽中的流动,从而提高浸洗的效率。

40.参照图1-图2,夹具3的侧视为圆形面,夹具3包括转轴32和多组夹杆组31,转轴32为圆柱棒,夹杆组31沿转轴32圆周方向布置,并与转轴32焊接固定连接。其中转轴32架设在浸洗槽2顶壁上,并于pcb的清洗方向相垂直;夹杆组31是由两根相互平行的夹杆311组成,每两组夹杆组31形成夹持空间33,夹具3夹持pcb时,pcb一侧抵接在一组夹板组上,并位于夹持空间33中。设置多根夹杆311一方面增加pcb与夹具3的接触面积,另一方面相较片状的夹片可以节省夹具3的制作原料和降低成本,并尽量避免pcb与浸洗液接触后会因水表面张力使pcb粘附在夹具3上,降低浸洗液与pcb的接触面积。

41.参照图2,pcb油墨浸洗机构201还包括通过螺钉固定连接在浸洗槽2的外侧壁上的驱动部4,驱动部4为电机,电机的转动轴与转轴32螺纹连接。驱动部4可驱动转轴32周向转动并使夹杆组31在浸洗槽2内转动,实现对pcb投料和出料,将水平方向流入的pcb垂直浸泡在浸洗槽2内,再水平输出至下一工序,实现自动化的无缝衔接。

42.进一步的,在其他实施例中,上述夹杆311与转轴32的连接方式可以为紧密插接。

43.参照图1,浸洗槽2内设置有限位架21,限位架21底部通过焊接固定在浸洗槽2内底壁上,限位架21朝向浸洗槽2开口一侧为网状的曲面,曲面与夹具3的转轴32具有相同的轴心。一方面,限位架21用于对pcb进行限位,夹具3转动到浸洗槽2时可以防止pcb直接滑入浸洗槽2底部;另一方面,限位架21用于提供支撑点,由于夹具3夹持pcb时至少一面与夹杆311相抵接,限位架21使pcb可以不完全抵接在夹杆311上,从而使pcb的两面都与浸洗液充分接触,提高浸洗的效率。

44.进一步的,在其他实施例中,上述限位架21与浸洗槽2是一体成型的。

45.参照图2,限位架21的曲面上还设置有两条限位凸棱211,限位凸棱211与限位架21的焊接固定,限位凸棱211沿限位架21的曲面从进口端22延伸至出口端23,两条限位凸棱211位于夹具3的外侧。

46.参照图2,浸洗槽2两平行的内侧壁上焊接有两根横梁212,横梁212位于夹具3的外侧,横梁212与清洗方向平行。

47.进一步的,在其他实施例中,上述限位凸棱211可以设有四条,在夹具3的两侧分别设有两条。

48.进一步的,在其他实施例中,上述横梁212可以设有四条,在夹具3的两侧分别设有两根。

49.参照图1,振板组件9包括振板座体91、振板引线93和多个超声波振子92,其中振板座体91为中空的扇环体,振板座体91具有一个曲面,振板座体91曲面抵接在限位架21的网状曲面上。多个超声波振子92阵列焊接在振板座体91的内侧壁上,超声波振子92振动的方向与转轴32平行。振板引线93紧密穿过振板座体91,并延伸至浸洗槽2外部与电源连接。

50.在本实施例中,振动发生器为超声波发生器,振板组件通过振板引线与超声波发生器电连接。振板组件9设有八块,两块振板组件9组成一个振动面板90,夹具3的两侧均设置两个振动面板90。其中两块振动面板90插接设置在两条限位凸棱211之间并抵接在限位

架21上,两块振动面板90插接设置在两根横梁212之间并抵接在限位架21上。

51.进一步的,在其他实施例中,振动面板90可以有一个振动组件9或多个振动组件9组成,并可依据浸洗槽2的体积大小设置满足浸洗需要的振动组件9数量。

52.参照图1,在浸洗槽2底部,还连接有过滤泵24,用于定时过滤浸洗出的油墨,保持浸洗液的清洁度。

53.本技术实施例还公开一种pcb油墨清洗流水线。参照图3,一种pcb油墨清洗流水线包括沿pcb清洗方向依次设置的放板段102、清洗段103、干燥段104和收板段105,以及衔接各段并用于输运pcb至各段的输送机构101。放板段102用于承接上一工序流转下来的待清洗pcb,清洗段103用于对pcb进行彻底的清洁,干燥段104用于将上一段清洁完成的pcb进行干燥,收板段105用于将清洁并干燥的pcb回收并送至下一工序。

54.参照图3,放板段102和收板段105均为承接台,承接台的台面由沿pcb前进方向阵列设置的多个辊轴组成,便于将pcb往下一段工序推送。

55.进一步的,在其他实施例中,承接台的台面为一斜面,倾斜向下朝向清洗段103。

56.参照图3,清洗段103包括沿pcb清洗方向依次设置的浸洗机构201、冲洗机构202、超声波清洗机构203和多级水冲机构204;浸洗机构201主要用于将pcb表面上的顽固油墨松化脱落,冲洗机构202用于将浸洗后的pcb表面粘附的油墨冲洗掉,超声波清洗机构203用于将pcb导孔中油墨分散、乳化、剥离出来,多级水冲机构204用于对超声清洗后的pcb进行多次冲洗。

57.参照图3,浸洗机构201还包括进板台1和拉板台5,其中浸洗槽2位于进板台1和拉板台5之间,进板台1连通承接台和进口端22,用于承接放板台的pcb,并将pcb送至夹具3;拉板台5连通出口端23和冲洗机构202,用于将pcb从夹具3中拉出并送往冲洗机构202。

58.参照图4,冲洗机构202包括清洗槽71、固定架72和多组高压水枪73,固定架72与清洗槽71侧壁螺栓固定连接并位于清洗槽71内部,一组高压水枪73有2套,对称固定在固定架72上,输送机构101从固定架72中部位置穿过,高压水枪73分别位于输送机构101的两侧;1组高压水枪73可同时对经过浸洗的pcb的正反两面进行加压水冲洗。冲洗机构202还包括多个循环泵20,循环泵20连接在清洗槽71外侧壁,并通过连接管与高压水枪73连接,为高压水枪73提供循环水。

59.参照图4,在本实施例中高压水枪73有四组,两组设置在浸洗机构201与超声波清洗机构203之间,另外两组设置在超声波清洗机构203与多级水冲机构204之间。

60.参照图4,超声波清洗机构203设置在清洗槽71内部,超声波清洗机构203包括承载架61和超声组件62,承载架61的两端与清洗槽71中部的内壁通过焊接固定。承载架61具有多层,超声组件62抵接在承载架61上。振板组件62包括底振板621和顶振板622,底振板621抵接于承载架61承载架的底层,顶振板622抵接于承载架61承载架的顶层。

61.在本实施例中,超声组件62有3组,均匀分布在承载架61上。

62.参照图5,多级水冲机构204包括循环水槽81、多根冲水管82和多个循环泵20,输送结构101布置在循环水槽81内部,多根冲水管82朝与输送机构相互垂直的方向固定循环水槽的侧壁上,出水端朝向输送机构101,循环泵20连接于循坏水槽的外侧壁。

63.在本实施例中冲水管82有六根,均匀分布在输送机构101的两侧,可对pcb的两面进行3级的冲水清洁,为了防止对冲,上方的冲水管和下方的冲水管间隔设置;循环泵20设

有六个,分别连接冲水管83,持续为冲水管83供水。

64.本技术实施例一种pcb油墨浸洗机构的实施原理为:通过在浸洗槽2中设置振板组件9,可以产生机械振动从而形成空化效应,相比普通的浸泡,高频的机械振动产生的空化效应加速pcb表面的油墨松落。配合夹具以圆周布置多个夹杆组31的方式,实现在pcb浸洗工序中从水平式平铺单板浸洗转变成垂直式多板同时浸洗,缩短浸洗的时间,进而提高浸洗效率。

65.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。