1.本实用新型涉及飞机滑油系统技术领域,尤其涉及一种换热器。

背景技术:

2.一般介质工作温度在300℃以上工况时,航空用板翅式换热器普遍采用钛合金或高温合金材料制造。尤其高温合金具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,主要应用于航空航天领域和能源领域。外涵道换热器由于冷却需求越来越迫切,为了提高换热装置的换热性能,换热器需选择高效紧凑的板翅式类,传统高温合金或钛合金翅片式换热器由于受结构和安装异型(弧形、环形等)的限制,易变形、泄漏,成型率低,设计时不考虑工作状态时高温引起的换热器异型结构的变形、疲劳裂纹等,且换热器机上安装时一般采用螺栓硬连接,无减振措施,应力集中,安装支架断裂,导致产品故障率高,寿命短。

技术实现要素:

3.本实用新型的目的是:提供了一种换热器,以适应弧形、环形等异型结构,防止变形、泄漏。

4.为解决此技术问题,本实用新型的技术方案是:

5.一种换热器,换热器为对称结构,中间封盖3以及位于中间封盖3两侧的端盖1、芯体2、进油管嘴4、换热元件5、支架组件6、出油管嘴7,其中,进油管嘴4分别设置在端盖1上,端盖1与芯体2焊接,换热元件5设置在芯体2内构成芯体2的热侧流道,两个芯体2通过中间封盖3焊接,支架组件6焊接在芯体2上,出油管嘴7设置在中间封盖3上,换热元件5包括隔板51和散热管52,隔板51和散热管52焊接成型。

6.进一步地,进油管嘴4螺纹连接在端盖1上,出油管嘴7螺纹连接在中间封盖3上。

7.进一步地,支架组件6与涵道之间设置有减振波形垫圈。

8.进一步地,隔板51采用双面包覆金属板,卷圆折弯成型为包覆结构。

9.进一步地,中间封盖3与芯体2的连接面为矩形,易于焊接,中间封盖3整体结构呈倒v形,适配弧形安装形式。

10.进一步地,中间封盖3与芯体2的连接面边缘为弧形薄壁翻边结构。

11.本实用新型的技术效果是:本技术提供的新型换热器散热管与翅片组合式,热边翅片替换为采用双面包覆金属隔板和散热管随换热器安装结构和位置形状制作成的换热元件,工艺简单,易成型,紧凑度高,换热性能好;中间封盖与芯体的连接面边缘为弧形薄壁翻边结构,在换热器进行热交换时,对整个结构具有热补偿作用,减少中间封盖与芯体的焊缝疲劳撕裂导致的产品泄漏;在换热器与涵道支架之间安装减振垫圈,提高了换热器的安全性和可靠性。

附图说明

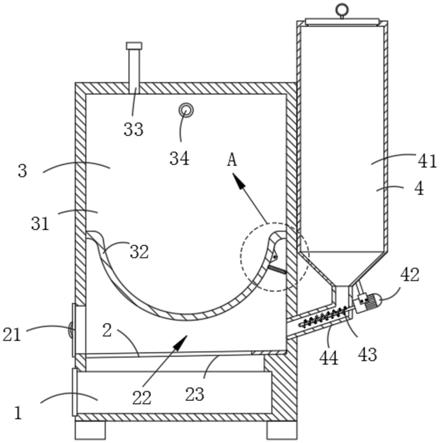

12.图1为本实用新型的结构示意图;

13.图2为本实用新型的结构局部放大图;

14.图3为本实用新型换热元件整体结构;

15.图4为本实用新型换热元件的局部放大图;

16.图5为本实用新型中间封盖结构示意图;

17.图6为本实用新型支架组件与涵道支架连接示意图;

18.图7本实用新型支架组件上设置减振波形垫圈放大图;

19.图8为本实用新型的换热器工作原理图。

20.其中,1-端盖,2-芯体,3-中间封盖,4-进油管嘴,5-换热元件,6-支架组件,7-出油管嘴,51-隔板,52-散热管。

具体实施方式

21.为了克服技术背景中的不足与缺陷,本实用新型提供了一种具有热补偿功能的换热器,热边翅片替换为采用双面包覆金属隔板和散热管随换热器安装结构和位置形状制作成的热边元件,工艺简单,易成型,紧凑度高,换热性能好;封盖采用双弧形翻边结构设计,在换热器进行热交换时,对整个结构具有热补偿作用,减少封盖与芯体的焊缝疲劳撕裂导致的产品泄漏,且换热器与涵道支架之间安装减振垫圈,安全性和可靠性提高。

22.下面结合附图和实施例对本实用新型做进一步说明:

23.图1所示的一种换热器,是一种新型板翅式换热器散热管与翅片组合式,换热器为对称结构,中间封盖3以及位于中间封盖3两侧的端盖1、芯体2、进油管嘴4、换热元件5、支架组件6、出油管嘴7,其中,进油管嘴4分别设置在端盖1上,端盖1与芯体2焊接,换热元件5设置在芯体2内构成芯体2的热侧流道,两个芯体2通过中间封盖3焊接,支架组件6焊接在芯体2上,出油管嘴7设置在中间封盖3上,换热元件5包括隔板51和散热管52,隔板51和散热管52焊接成型。

24.图2所示的换热元件5与冷边翅片间隔叠加,并采用端板固定形成芯体,换热元件5双侧均与翅片直接接触,在钎焊时,隔板外侧包覆侧融化,将两者焊接成型。

25.图3和图4所示的换热元件5的整体结构可根据安装位置和形状进行随型设计,换热元件5是由隔板51和散热管52组成,隔板51采用双面包覆金属板卷圆折弯成型,若干散热管52折弯成型后装配在隔板内部,在芯体钎焊时焊接在一起,散热管与散热管、散热管与隔板之间的缝隙钎焊时被包覆侧融化后填充。换热元件5中隔板51卷圆折弯成型的包覆结构,其高度、宽度和散热管的规格尺寸和数量可根据换热性能进行调整,且不受材料限制。

26.图5所示中间封盖3连接两个换热器芯体工作介质流道、出口一体成型,中间封盖3与芯体2的连接面为矩形,易于焊接,中间封盖3整体结构呈倒v形,适配弧形安装形式,减少安装应力,且采用双弧形翻边结构设计,在机上正常工作时,对整个结构在图示方向具有热补偿作用,图中箭头指示热补偿方向,减少中间封盖3与芯体2焊缝疲劳撕裂导致的产品泄漏。

27.图6和图7所示支架组件6与涵道之间设置有减振波形垫圈,具有减振防护效果,尤其在受到剧烈振动情况下保持产品安装状态并减少泄漏、裂纹等故障,提高产品的使用寿命、安全性和可靠性。

28.图8为本实用新型换热器工作原理图。图中空心箭头指示热边介质流向,图中实心

箭头指示冷边介质流向,换热器冷却介质和热边介质,通过内部散热芯体2实现热交换,将保证热边介质出口温度在规定范围以下。

29.换热元件5中隔板51采用双面包覆金属板卷圆折弯成型,若干散热管52折弯成型后装配在隔板内部,在芯体钎焊时焊接在一起,隔板51形成的包覆结构高度、宽度和散热管的规格(尺寸和数量)可调整,且不受材料限制,工艺简单,易成型;中间封盖3介质流道、出口一体成型,芯体连接面为矩形,整体结构呈倒v形,适配弧形安装形式,易于焊接,减少安装应力,中间封盖(3)与芯体2的连接面采用双弧形翻边结构设计,换热器工作时对整个结构具有热补偿作用,减少中间封盖虚线圆周处焊缝疲劳撕裂导致的产品泄漏。支架组件6与涵道之间设置有减振波形垫圈,具有减振防护效果,尤其在受到剧烈振动情况下保持产品安装状态并减少泄漏、裂纹等故障,提高产品的使用寿命、安全性和可靠性。翅片替换为采用双面包覆金属隔板和散热管随换热器安装结构和位置形状制作成的热边元件的结构形式,可用于受高温合金、钛合金等材料限制不能制成弧形、环形或其他异型结构的翅式换热器。

30.本实用新型的一种换热器,是一种新型组合式换热器散热管与翅片组合式,换热器芯体结构能随安装位置、形状进行设计、成型,紧凑度高,换热性能好,且高温工作时热补偿功能,加装减振垫圈,减少泄漏、裂纹等故障,提高换热器安全性和可靠性。且翅片替换为采用双面包覆金属隔板和散热管随换热器安装结构和位置形状制作成的热边元件的结构形式,可用于受高温合金、钛合金等材料限制不能制成弧形、环形或其他异型结构的翅式换热器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。