1.本实用新型涉及电池领域,尤其涉及一种电池顶盖及电池。

背景技术:

2.由于电池性能稳定可靠,结构简单,电池的运用越来越广泛,电池在现代社会生活中的各个方面发挥着很大的作用。而目前行业内大多数的电池顶盖多数采用注塑、焊接、铆压等工艺结合做为组装方式,其电池顶盖的加工方式过于复杂,在加工制成过程中成本也较高。

3.因此,如何简化电池顶盖的组装设计是亟需解决的问题。

技术实现要素:

4.鉴于上述相关技术的不足,本技术的目的在于提供一种电池顶盖及电池,旨在解决简化电池顶盖的组装设计。

5.一种电池顶盖,包括:极块、顶盖片、电性连接件、极柱以及连接片;所述顶盖片设置有极柱孔,所述电性连接件设置有极柱孔,所述极柱与所述连接片固定连接,所述连接片设置有外沿,所述外沿的尺寸大于极柱尺寸,所述外沿位于所述极柱下端面外周;极柱上端穿过顶盖片的极柱孔以及电性连接件的极柱孔;极柱顶面与极块底面焊接。

6.可选地,所述极柱与所述连接片固定连接包括:通过一体成型使得所述极柱与所述连接片进行连接。

7.可选地,通过一体成型使得所述极柱与所述连接片进行连接包括:从片状材料的第一表面向第二表面进行局部冲压,形成外凸的所述极柱。

8.可选地,所述连接片相对于所述极柱弯折。

9.可选地,所述连接片相对于所述极柱弯折的夹角包括:80度至90度之间任一角度。

10.可选地,所述电性连接件包括顶盖片塑胶,所述顶盖片塑胶设置有极柱孔,所述顶盖片塑胶设置与所述顶盖片与所述连接片之间,所述顶盖片塑胶上端面与所述顶盖片下端面接触,所述极柱上端穿过顶盖片塑胶的极柱孔,极柱侧面与所述顶盖片塑胶接触。

11.可选地,所述电性连接件还包括极块塑胶,所述极块塑胶设置有极柱孔,所述极块塑胶上设置有与所述极块对应的限位凹槽。

12.可选地,所述顶盖片上设置有与所述极块塑胶对应的限位凹槽。

13.可选地,所述电池顶盖还包括:密封圈,所述密封圈嵌于所述极块塑胶和所述顶盖片内,且与所述顶盖片塑胶接触。

14.基于同样的实用新型构思,本技术还提供一种电池,其特征在于,包括电池外壳以及如上述的电池顶盖,所述电池外壳与所述电池顶盖之间形成腔室,所述腔室装设有电解液。

15.本技术提供的一种电池顶盖及电池,电池顶盖包括:极块、顶盖片、电性连接件、极柱以及连接片;顶盖片设置有极柱孔,电性连接件设置有极柱孔,极柱与连接片固定连接,

连接片设置有外沿,外沿的尺寸大于极柱尺寸,外沿位于极柱下端面外周;极柱上端穿过顶盖片的极柱孔以及电性连接件的极柱孔;极柱顶面与极块底面焊接。解决大多数的电池顶盖多数采用注塑、焊接、铆压等工艺结合做为组装方式。简化电池顶盖的组装,可仅用焊接就可以完成装配。

附图说明

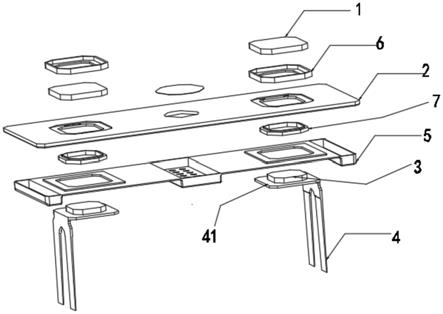

16.图1为本实用新型实施例提供的电池顶盖的爆炸结构示意图;

17.图2为本实用新型另一可选实施例提供的电池顶盖的正视图;

18.图3为本实用新型另一可选实施例提供的电池顶盖的俯视图;

19.图4为本实用新型另一可选实施例提供的电池顶盖的剖面结构示意图;

20.附图标记说明:

21.极块1、顶盖片2、极柱3、连接片4、外沿41、顶盖片塑胶5、极块塑胶6、密封圈7、防爆孔8、保护膜9。

具体实施方式

22.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

23.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

24.目前行业内大多数的电池顶盖多数采用注塑、焊接、铆压等的工艺结合做为组装方式,基于此,本技术希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

25.如图1所示,为本实施例中的电池顶盖的爆炸结构示意图,电池顶盖包括极块1、极块1、顶盖片2、电性连接件、极柱3以及连接片4。其中顶盖片2设置有极柱孔,电性连接件设置有极柱孔,极柱3与连接片4固定连接,连接片4设置有外沿41,外沿41的尺寸大于极柱3尺寸,外沿位于极柱3下端面外周。极柱3上端穿过顶盖片2的极柱孔以及电性连接件的极柱孔。极柱3顶面与极块1底面焊接。

26.在一些示例中,极柱3与连接片4固定连接可以包括:通过一体成型使得极柱3与连接片4进行连接。即极柱3与连接片4为一连接整体部件。以避免阻抗值增大、总体良率低下。其中极柱3与连接片4一体成型可以包括:从片状材料的第一表面向第二表面进行局部冲压,形成外凸的极柱3。极柱3可采用薄板冲压的方式,不但降低加工工艺难度、降低损耗、降低原料浪费,而且还能提高良率、提高批产一致性。其中还可以通过向具有一体成型形状的极柱3及连接片4的模具中进行浇筑形成。在另一些示例中,极柱3与连接片4连接还可以是极柱3与连接片4焊接。在一些示例中,连接片4相对于极柱3弯折,其弯折方向为向连接片4的下端面弯折。其中连接片4相对于极柱3弯折的夹角包括:0度至90度之间的任一角度。例如0度、25度、45度、60度、80度、90度等。优选地,弯折的夹角为80度至90度之间任一角度。比

如82度、85度、86度等。上述仅是对弯折角度的举例说明,并不限于上述举例的角度。在一些示例中,极柱3包括正极极柱3和负极极柱3,其中正极极柱3对应的连接片4的长度与负极极柱3对应的连接片4的长度可不同,以供分辨正负极,提高相同极的极块1与之对应的极柱3的焊接效率,节约原材料。

27.在一些示例中,电性连接件可以包括顶盖片塑胶5,其中顶盖片塑胶5设置有极柱孔,顶盖片塑胶5设置与顶盖片2与连接片4之间。顶盖片塑胶5上端面与顶盖片2下端面接触,极柱3上端穿过顶盖片塑胶5的极柱孔,极柱3侧面与顶盖片塑胶5接触。其中,电性连接件还可以包括极块塑胶6,极块塑胶6设置有极柱孔,极块塑胶6上设置有与极块1对应的限位凹槽。在另一些示例中,极块塑胶6也可以设置与极块1外壁。其中极块1包括:正极块1和负极块1,正极块1对应设置的极块塑胶6为导电性塑胶,负极块1对应设置的极块塑胶6为绝缘性塑胶。

28.在一些示例中,顶盖片2上可以设置极块塑胶6对应的限位凹糟。在一些示例中,电池顶盖还可以包括密封圈7,密封圈7嵌于极块塑胶6和顶盖片2内,且与顶盖片塑胶5接触。其中顶盖片2上还可以设置防爆孔8,防爆孔8内设有防爆阀,防爆孔8上贴有保护膜9。其中保护膜9覆盖防爆孔8,保护膜9的形状可以设置与圆形、正方形、椭圆形、长方形等。上述仅为对保护膜9的形状的举例说明,并不限于以上形状。

29.在本实施例中的电池顶盖,包括:极块1、顶盖片2、电性连接件、极柱3以及连接片4;顶盖片2设置有极柱孔,电性连接件设置有极柱孔。极柱3与连接片4固定连接,连接片4设置有外沿41,外沿41的尺寸大于极柱3尺寸,外沿位于极柱3下端面外周。极柱3上端穿过顶盖片2的极柱孔以及电性连接件的极柱孔;极柱3顶面与极块1底面焊接。解决大多数的电池顶盖多数采用注塑、焊接、铆压等工艺结合做为组装方式。简化电池顶盖的组装设计,可仅用焊接就可以完成装配。

30.本实用新型另一可选实施例:

31.本实用新型提出的电池顶盖解决大多数的电池顶盖多数采用注塑、焊接、铆压等工艺结合做为组装方式,简化了电池顶盖的组装,可仅用焊接就可以完成装配。

32.图2为实施例提供的电池顶盖的正视图,其中电池顶盖包括极块1、极块1、顶盖片2、电性连接件、极柱3以及连接片4。其中顶盖片2设置有极柱孔,电性连接件设置有极柱孔,极柱3与连接片4一体冲压成型,连接片4设置有外沿41,外沿41的尺寸大于极柱3尺寸,外沿位于极柱3下端面外周。连接接片相对于极柱3弯折,其弯折方向为向连接片4的下端面弯折。其中连接片4相对于极柱3向下弯折的夹角为90度。其中电性连接件包括极块塑胶6及顶盖片塑胶5,可参见图4,其中极柱3上端依次穿过顶盖片塑胶5的极柱孔、顶盖片2的极柱孔、极块塑胶6的极柱孔。极柱3的上端面与极块1的下端面激光穿透焊接。其中极块塑胶6上设置有与极块1对应的限位凹槽。顶盖片2上设置极块塑胶6对应的限位凹糟。密封圈7嵌于极块塑胶6和顶盖片2内,且与顶盖片塑胶5接触。其中顶盖片2上还设置有防爆孔8,防爆孔8内设有防爆阀,防爆孔8上贴有圆形保护膜9。其保护膜9可参见图3所示。

33.在本实施例中的电池顶盖,通过极柱上端依次穿过顶盖片塑胶的极柱孔、顶盖片的极柱孔、极块塑胶的极柱孔。极柱的上端面与极块的下端面激光穿透焊接。极柱与连接片一体冲压成型,解决大多数的电池顶盖多数采用注塑、焊接、铆压等的工艺进行结合做为组装方式。简化电池顶盖的组装设计,可仅用焊接就可以完成装配,也可避免连接片与极柱之

间焊接不良,总体良率下降。可采用薄板冲压的方式形成极柱,相对现在机加方式的极柱,不但降低加工工艺难度、降低损耗、降低原料浪费,而且还提高良率、提高批产一致性。同时也解决极块的高度切换带来的工艺装配问题,可随着电池组装需求切换,而且切换后盖板结构件的整体性能不受影响。

34.本实用新型又一实施例:

35.为解决大多数的电池顶盖多数采用注塑、焊接、铆压等的工艺进行结合做为组装方式,实现简化了电池顶盖的组装。本实施例还提供一种电池,本实施中的电池包括:包括电池外壳以及上述任一实施例中的电池顶盖,其中电池外壳与电池顶盖之间形成腔室,腔室装设有电解液。其中电池可以为锂电池。

36.通过本实施例中的电池中的电池顶盖,可通过极柱上端依次穿过顶盖片塑胶的极柱孔、顶盖片的极柱孔、极块塑胶的极柱孔。极柱的上端面与极块的下端面激光穿透焊接。极柱与连接片一体冲压成型。解决大多数的电池顶盖多数采用注塑、焊接、铆压等的工艺进行结合做为组装方式。简化电池顶盖的组装设计,可仅用焊接就可以完成装配,也可避免连接片与极柱之间焊接不良,总体良率下降。可采用薄板冲压的方式形成极柱,相对现在机加方式的极柱,不但降低加工工艺难度、降低损耗、降低原料浪费,而且还提高良率、提高批产一致性。同时也解决极块的高度切换带来的工艺装配问题,可随着电池组装需求切换,而且切换后盖板结构件的整体性能不受影响。

37.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。