1.本实用新型属于道路施工技术领域,尤其涉及一种钢套管下穿道路的顶进施工装置。

背景技术:

2.在城市市政管道工程施工过程中,在管道需要下穿城市主干道时,为了不影响道路的交通,通常采用非开挖的顶管施工作业。顶管施工作业步骤一般包括安装架设顶管机的步骤,顶管机沿着设定路径顶进的步骤,以及布设顶管的步骤。在顶管施工过程中可能出现路面塌陷、路面沉降等风险,为了减小顶管施工对道路的影响,一般采用钢套管(通常为带防腐层的球墨铸铁管)保护下顶管作业。具体地:钢套管保护下顶管作业是指在敏感路段首先顶入钢套管,在钢套管的保护下,再顶入混凝土管,最后在混凝土管与钢套管之间注入水泥浆的作业。

3.实际施工中发现,采用千斤顶直接将钢套管顶入土层的作业方式中,钢套管外防腐层与土层之间直接接触,在千斤顶的强制顶进过程中,钢套管外防腐层遭受巨大的摩擦力而极易被破坏。与此同时,根据施工经验发现,采用振动液压设备以振动压入的方式进行钢套管的顶进施工,虽不能完全避免钢套管防腐层磨损,但在振动作用下钢套管与土层之间达到共振效果,使钢套管外接触土层瞬间分离,破坏钢套管与接触土层之间的粘结力,在一定程度上能够减小磨损程度。

4.现有技术中,钢套管的顶管施工工艺以液压千斤顶为主要设备,并不具备前述振动式顶管施工的能力,因此需要根据需求开发设计。

技术实现要素:

5.本实用新型为解决公知技术中存在的技术问题而提供一种结构设计合理、便于调节和使用、具备振动式顶进功能的钢套管下穿道路的顶进施工装置。

6.本实用新型为解决公知技术中存在的技术问题所采取的技术方案是:一种钢套管下穿道路的顶进施工装置包括安装在始发井地面上的地轨和设置在始发井后壁上的支撑墙,在地轨上安装有振动装置,在振动装置与支撑墙之间安装有驱动振动装置沿地轨移动的顶进装置;振动装置包括液压升降底座,在液压升降底座的顶部安装有液压振动器,在液压升降底座的后部安装有背架;液压振动器包括横置的外壳,在外壳的内腔后部安装有振动油缸,在振动油缸的活塞杆前端安装有平移前端块,在平移前端块的前端设有振动端头,振动端头的前端从外壳的前端伸出;在外壳的后端与背架之间安装有可调张紧器。

7.本实用新型的优点和积极效果是:

8.本实用新型提供了一种结构设计合理的钢套管下穿道路的顶进施工装置,与现有的千斤顶强制顶进施工方式相比,本实用新型中通过设置顶进施工装置由地轨、振动装置和顶进装置构成,令钢套管在进行顶进施工的过程中受到振动作用,在振动效果下,钢套管与外接触土层瞬间分离,破坏了钢套管与接触土层之间的粘结力,因而降低了钢套管表面

防腐层受到的土层摩擦,一定程度上减小了钢套管表面防腐层受到磨损的程度。

9.通过将振动装置安装在一个液压升降底座上,令振动装置的高度能够进行调节设定,这样通过调节振动装置的高度,令其高度与钢套管边缘的高度相适配,也可以根据对钢套管施加振动效果的位置设定要求(顶部边缘或者底部边缘),快速便捷地对振动装置的高度进行调节,提升了调节和使用的便利性。

10.优选地:外壳包括顺次对接连接的前部外壳、中部外壳和后部外壳,振动油缸位于后部外壳内,平移前端块位于中部外壳内,振动端头位于前部外壳内。

11.优选地:在前部外壳的侧壁上安装有多个限位器,限位器包括与前部外壳铰接连接的、带有限位卡钩的限位块,在前部外壳侧壁上的相应位置设有窗口,限位块的卡钩部分穿过窗口后勾挂在振动端头侧部的环形凸棱上。

12.优选地:液压升降底座包括侧部带有轨道轮的底盘,在底盘上铰接安装有顶升支架,在顶升支架的下部与底盘之间安装有下油缸,在顶升支架的顶部通过上端轴座铰接安装有连接基座,在上端轴座与连接基座的内侧设有连杆结构,在连杆结构与顶升支架的中部之间安装有上油缸。

13.优选地:在中部外壳的底部设有安装支座,安装支座采用螺栓与连接基座固定连接。

14.优选地:可调张紧器包括位于中部的调节套管,在调节套管的前后两端分别螺纹连接有顶杆,前部的顶杆前端与后部外壳的后端铰接连接,在后部的顶杆后端安装有顶紧板,顶紧板采用螺栓与背架固定连接。

15.优选地:顶进装置包括采用顶进油缸支架支撑的顶进油缸组,顶进油缸组的各顶进油缸水平设置且活塞杆的前端与背架的背部固定连接。

附图说明

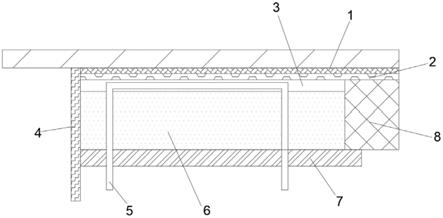

16.图1是本实用新型的主视结构示意图;

17.图2是图1中液压顶进器的外部结构示意图;

18.图3是图2中液压顶进器的内部结构示意图;

19.图4是图1中升降底座的结构示意图。

20.图中:

21.1、地轨;2、可调张紧器;3、背架;4、顶进油缸组;5、液压振动器;5-1、后端轴座;5-2、后部外壳;5-3、安装支座;5-4、中部外壳;5-5、前部外壳;5-6、振动端头;5-7、限位器;5-8、平移前端块;5-9、振动油缸;5-10、胶墩;6、液压升降底座;6-1、中部支座;6-2、中部转轴;6-3、轨道轮;6-4、底盘;6-5、顶升支架;6-6、上端轴座;6-7、连杆结构;6-8、连接基座;6-9、上油缸;6-10、防护罩;6-11、下油缸;6-12、下端轴座;6-13、侧部轴座;6-14、下转轴;7、顶进油缸支架;8、支撑墙。

具体实施方式

22.为能进一步了解本实用新型的

技术实现要素:

、特点及功效,兹举以下实施例详细说明。

23.请参见图1,本实用新型的钢套管下穿道路的顶进施工装置包括安装在始发井地面上的地轨1和设置在始发井后壁上的支撑墙8,在地轨1上安装有振动装置,在振动装置与

支撑墙8之间安装有驱动振动装置沿地轨1移动的顶进装置。

24.始发井是指在管道施工工程中在始发位置施工得到的管井,同理在终点位置通常设置接收井,顶管机设备从始发井出发,到达接收井后完成施工。顶管机设备从始发井的井口位置吊装至始发井的井底,完成施工后从接收井的井底提升至井外。

25.地轨1作为振动装置作前后平移的轨道使用,地轨1的延伸方向应该与设定的顶进方向保持一致。振动装置用于在对钢套管进行顶进施工时提供振动作用,促进钢套管与周围接触土层之间在振动作用下瞬间分离,顶进装置用于对钢套管施加顶进作用,令钢套管顶进进入顶管机机头后方开挖得到的通道内,由于顶进装置位于振动装置的后方,因此顶进装置是连同振动装置一起向前顶进的,顶进到位后顶进装置停止动作并带动振动装置回退,在已经完成顶进的钢套管与振动装置之间加入另一钢套管之后再次启动振动和顶进施工。

26.振动装置包括液压升降底座6,在液压升降底座6的顶部安装有液压振动器5,在液压升降底座6的后部安装有背架3。其中,液压振动器5用于对钢套管提供振动作用,液压升降底座6用于调节液压振动器5的高度,令液压振动器5的高度能够根据顶进工艺的工艺要求进行设定,背架3用于与顶进装置配合,即顶进装置通过背架3对振动装置产生向前推送和向后回退的作用。

27.请参见图2和图3,可以看出:

28.液压振动器5包括横置的外壳,在外壳的内腔后部安装有振动油缸5-9,在振动油缸5-9的活塞杆前端安装有平移前端块5-8,在平移前端块5-8的前端设有振动端头5-6,振动端头5-6的前端从外壳的前端伸出。

29.振动油缸5-9通过液压管路连接至顶进施工液压站,在顶进施工液压站内设置有液压振动模块,液压振动模块通过控制液压油进入和排出振动油缸5-9的方式实现对其伸缩杆的动作控制,产生对平移前端块5-8的小位移式前后移动控制,即实现振动动作。液压振动模块当前已经广泛应用于诸如液压打桩锤、液压冲击钻机等工程机械上,属于现有部件,通过市购获取,不赘述。

30.本实施例中,外壳包括顺次对接连接的前部外壳5-5、中部外壳5-4和后部外壳5-2,振动油缸5-9位于后部外壳5-2内,平移前端块5-8位于中部外壳5-4内,振动端头5-6位于前部外壳5-5内。如图中所示,前部外壳5-5与中部外壳5-4之间通过法兰盘对接连接,中部外壳5-4与后部外壳5-2之间通过法兰盘对接连接。

31.本实施例中,在前部外壳5-5的侧壁上安装有多个限位器5-7,各限位器5-7用于限定振动端头5-6的振动动作位移,振动端头5-6的最大位移由各限位器5-7进行限定。限位器5-7包括与前部外壳5-5铰接连接的、带有限位卡钩的限位块,在前部外壳5-5侧壁上的相应位置设有窗口,限位块的卡钩部分穿过窗口后勾挂在振动端头5-6侧部的环形凸棱上。具体地,在前部外壳5-5的外壁上设有多个限位座,各限位器5-7的限位块采用销轴铰接安装在各限位座上,在各限位器5-7的销轴上还安装扭簧,这样在扭簧的弹力作用下,限位块的卡钩部分向窗口内部翻转并且卡钩稳定地勾挂在振动端头5-6侧部的环形凸棱上,在振动端头5-6向前动作和向后回退的过程中,保持前述勾挂作用即限位作用。

32.各限位器5-7的另一个作用是提升拆卸振动端头5-6时的便利性,当需要拆卸更换或者拆卸维护振动端头5-6时,可以同步按压各限位器5-7令卡钩部分同步向外翻转,则各

卡钩同时释放振动端头5-6侧部的凸棱,此时振动端头5-6能够从前部外壳5-5内取出。

33.如图3中所示,可以看出,振动油缸5-9的活塞杆前端与平移前端块5-8的后部铰接连接,这样能够提升平移前端块5-8在中部外壳5-4内移动的顺畅性,避免平移前端块5-8移动时出现卡阻问题。具体地:在振动油缸5-9的活塞杆前端铰接安装有连接盘,令平移前端块5-8的后部与连接盘之间通过多个螺钉固定连接,这样能够快速便捷地对平移前端块5-8进行维护更换。

34.为了降低平移前端块5-8前后移动时对振动端头5-6的后部产生撞击作用产生的噪音,本实施例中,在振动端头5-6的后端设置有凹槽,在凹槽内安装硬质橡胶材质的胶墩5-10,在平移前端块5-8的前部中心设有凸块,平移前端块5-8向前移动时,凸块插入凹槽内并顶在胶墩5-10上,推动振动端头5-6向前。

35.在外壳的后端与背架3之间安装有可调张紧器2,可调张紧器2用于在液压振动器5完成高度调节设定后与背架3固定连接成为一个整体,提升运转过程中的稳定性与可靠性。本实施例中,可调张紧器2包括位于中部的调节套管,在调节套管的前后两端分别螺纹连接有顶杆,前部的顶杆前端与后部外壳5-2的后端铰接连接,在后部的顶杆后端安装有顶紧板,顶紧板采用螺栓与背架3固定连接。

36.当旋转调节套管时,前后两个顶杆同步向两侧伸出或者同步向调节套管内部缩入,因而可调张紧器2的长度能够发生变化,这个长度变化适配液压振动器5作高度调节时与背架3之间距离的变化。

37.具体地,如图1和图2中所示,在后部外壳5-2的后端设有后端轴座5-1且在后端轴座5-1内安装有后端转轴,后端转轴与可调张紧器2的前部顶杆的前端固定连接,在顶紧板上设有连接孔,在背架3上设有纵向延伸的条形孔,螺栓贯穿顶紧板上的连接孔和背架3上的条形孔,这样松开螺栓后随着液压振动器5作高度调节,顶紧板与背架3之间的相对位置也发生了变化,调节后重新旋紧螺栓即可完成再次固定。

38.请参见图4,可以看出:

39.液压升降底座6包括侧部带有轨道轮6-3的底盘6-4,在底盘6-4上铰接安装有顶升支架6-5,在顶升支架6-5的下部与底盘6-4之间安装有下油缸6-11,当下油缸6-11的活塞杆作伸缩动作时,顶升支架6-5与底盘6-4之间的角度增大或者减小,相应地液压振动器5的高度发生变化。在顶升支架6-5的顶部通过上端轴座6-6铰接安装有连接基座6-8,在上端轴座6-6与连接基座6-8的内侧设有连杆结构6-7,在连杆结构6-7与顶升支架6-5的中部之间安装有上油缸6-9。上油缸6-9的作用是在顶升支架6-5进行角度调节变化的过程中对连接基座6-8的角度进行适配性调节,令连接基座6-8保持水平。

40.如图4中所示,在底盘6-4的中部安装有中部支座6-1、侧部安装有侧部轴座6-13,下油缸6-11的缸体下端与中部支座6-1之间铰接连接,在侧部轴座6-13内安装有下转轴6-14,顶升支架6-5的下端与下转轴6-14固定连接。在顶升支架6-5的下部安装固定有下端轴座6-12,下油缸6-11的活塞杆端部与下端轴座6-12铰接连接。

41.如图4中所示,在顶升支架6-5的中部安装有中部转轴6-2,上油缸6-9的缸体下端与中部转轴6-2铰接连接;连杆结构6-7包括后端铰接的两个连杆,这两个连杆的前端分别与连接基座6-8的底部和顶升支架6-5的前端铰接连接,两个连杆的后端通过同一转轴与上油缸6-9的活塞杆前端铰接连接,因此在上油缸6-9的活塞杆前端构成了四连杆结构,当上

油缸6-9的活塞杆伸出时,连接基座6-8的后端抬升,当上油缸6-9的活塞杆回缩时,连接基座6-8的后端下降。

42.本实施例中,为了提升设备的安全性,在顶升支架6-5的中部还安装有防护罩6-10,防护罩6-10能有效避免操作人员的肢体以及外部物品进入液压升降底座6的内部。

43.本实施例中,在中部外壳5-4的底部设有安装支座5-3,安装支座5-3采用螺栓与连接基座6-8固定连接,安装支座5-3采用焊接的方式与中部外壳5-4固定连接。

44.请参见图1,可以看出:

45.顶进装置包括采用顶进油缸支架7支撑的顶进油缸组4,顶进油缸组4的各顶进油缸水平设置且活塞杆的前端与背架3的背部固定连接,顶进油缸组4的各顶进油缸的缸体后端与支撑墙8固定连接。

46.工作过程:

47.将顶管机设备吊装转移到始发井内,在井底地面上安装地轨1,在地轨1上安装液压升降底座6、背架3和液压振动器5,在始发井的后壁上浇筑形成支撑墙8,在背架3与支撑墙8之间安装顶进装置;

48.顶管机机头沿着设定的路径从始发井向接收井移动,在路径上钻设成孔;钢套管的前端置入孔内,后端边缘由液压振动器5的振动端头5-6抵靠(可以抵靠在钢套管后端的顶部边缘或者底部边缘上);通过液压站控制液压振动器5和顶进油缸组4动作,具体地,液压振动器5产生振动作用的同时顶进油缸组4的各顶进油缸动作,在振动作用发生的瞬间钢套管与接触土层之间分离,在此时刻对钢套管进行顶进,则钢套管的防腐层受到的土层摩擦作用更小,能够在一定程度上减少防腐层受到的磨损损伤。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。