1.本发明涉及一种石油钻井装置技术领域,特别涉及一种石油无杆钻井装置及方法。

背景技术:

2.在石油的开采过程中,钻井占有重要的地位,目前,主要采用的是有杆钻井技术,这种钻井的方法,由于钻头的磨损,需要多次更换钻头,而在钻头的更换过程中,需要多次起下管柱,而钻井管柱主要是由钻杆及钻挺组成,这样需要多次拆卸,特别是在井深几百米甚至几千米深,中国石油钻井的最大深度是8588米,而每一根钻杆的长度在10米左右,这样就需要几十根甚至几百根钻杆,这样在拆卸和安装的作业周期就会较长,钻井费用会很高,因此,如何能降低起下钻井管柱的时间,就会大幅的提高钻井效率,因此,设计一种无杆钻井技术来解决这一问题。

技术实现要素:

3.本发明的目的就是针对现有技术存在的上述缺陷,提供一种石油无杆钻井装置及方法,本发明将连续油管作为动力输入源,以螺杆泵为动力,利用专用钻头,实现完钻,由于连续油管起下速度快,因此作业周期较短,安全性较高。

4.本发明提到的一种石油无杆钻井装置,其技术方案是:包括注入器、连续油管、螺杆泵、连续油管滚筒、液压动力源输入口,连续油管的上端缠绕在连续油管滚筒上,连续油管滚筒的中部设有液压动力源输入口,所述连续油管穿过注入器下入井下,并且下端连接螺杆泵,其中,螺杆泵的下端连接专用铣削钻头,所述专用铣削钻头包括切削动力轴、防松销钉、上滚动轴承、传扭齿轮、上压力轴承、铣削载体、铣削刀、铣削旋转体、铣削安装套、旋转轴承、下压力轴承、下滚动轴承、旋转钻头;所述切削动力轴的外侧安装铣削载体,且切削动力轴与铣削载体之间的空腔上侧设有防松销钉、上滚动轴承、传扭齿轮和上压力轴承,所述传扭齿轮的上侧设有上滚动轴承,所述传扭齿轮的下侧设有上压力轴承,在切削动力轴与铣削载体之间的空腔下侧设有下压力轴承和下滚动轴承,在铣削载体的外侧安装多组铣削钻头,所述铣削钻头由铣削旋转体和铣削刀组成,所述切削动力轴的下端连接旋转钻头。

5.优选的,上述的切削动力轴与铣削载体之间的空腔上端设有上定位密封体,切削动力轴与铣削载体之间的空腔下端设有下密封旋转定位体,在下密封旋转定位体的下侧设有定位锁定长片。

6.优选的,上述的切削动力轴包括动力连接螺纹、公转传扭齿轮、传扭轴承台、蜗杆螺纹和动力轴本体,动力轴本体的上端设有动力连接螺纹,动力连接螺纹与螺杆泵的下端连接,动力轴本体的上侧设有公转传扭齿轮,公转传扭齿轮与传扭齿轮啮合,带动外圈的铣削载体旋转,动力轴本体的中下侧设有蜗杆螺纹,蜗杆螺纹带动设有蜗轮的铣削旋转体旋转,进而带动铣削刀旋转。

7.优选的,上述的公转传扭齿轮的上侧设有上轴承安装部分,上轴承安装部分与上滚动轴承配合安装,所述上轴承安装部分的上侧设有上限定位螺纹,所述蜗杆螺纹的下侧设有下轴承安装部分,下轴承安装部分与下滚动轴承配合,下轴承安装部分的下侧设有下限定位螺纹。

8.优选的,上述的下限定位螺纹的下侧设有锁片槽,锁片槽与定位锁定长片配合,所述动力轴本体的下端设有钻头连接螺纹,钻头连接螺纹与旋转钻头螺纹连接。

9.优选的,上述的铣削载体包括上定位台、传扭内齿轮、下定位台、铣削刀安装孔和载体本体,载体本体为圆筒形结构,载体本体的上端设有上定位台,载体本体的上侧设有传扭内齿轮,通过传扭齿轮与切削动力轴的公转传扭齿轮啮合,驱动载体本体转动,所述载体本体的下端设有下定位台,在载体本体的中部设有多个用于安装铣削旋转体的铣削刀安装孔。

10.优选的,上述的铣削旋转体的内端连接蜗轮,蜗轮与蜗杆螺纹配合,且蜗轮安装在铣削安装套内,所述铣削旋转体的外端安装铣削刀。

11.优选的,上述的铣削安装套的内腔与蜗轮之间安装铣削压力轴承。

12.本发明提到的石油无杆钻井装置的使用方法,包括有以下过程:一、首先,在连续油管的下端连接螺杆泵,螺杆泵的下端连接专用铣削钻头,然后,通过注入器将螺杆泵和专用铣削钻头下入井下的设计位置;然后,将循环液由连续油管滚筒中的液压动力源输入口泵入到连续油管的内端,循环液将由连续油管流入到螺杆泵,螺杆泵将会在液压能的作用下,转子旋转,带动专用铣削钻头进行工作,专用铣削钻头在螺杆泵的作用下,带动切削动力轴转动,进而带动下端的旋转钻头进行旋转,而产生向下的钻削运动;同时切削动力轴中蜗杆螺纹将带动铣削安装套内的铣削旋转体进行自转,由于铣削旋转体的自转,从而带动了铣削刀进行自转,这样就满足了铣削的旋转运动;同样,切削动力轴中的公转传扭齿轮通过传扭齿轮将传扭力传递到铣削载体上,带动铣削载体绕切削动力轴的外圈做减速旋转,以满足铣削运动中的进给移动;二、根据悬重和钻井的进度,控制注入器进行下入动作,这样就使专用铣削钻头连续的进行钻井;当专用铣削钻头消耗较大时,可控制注入器向上移动,将连续油管起出井下,并提出螺杆泵和专用铣削钻头,更换上新的专用铣削钻头,然后重新下入井下再次打压,通过螺杆泵驱动专用铣削钻头开钻,直至完成钻井。

13.与现有技术相比,本发明的有益效果具体如下:本发明的铣削旋转体采用螺旋均布设计,保证了转动时的平衡,增大了铣削载体的牢固性;传扭齿轮的应用,保证了切削动力轴与铣削载体的紧密配合,保证了铣削载体上铣削旋转体与切削动力轴上的公转传扭齿轮的啮合,从而驱动载体本体转动,满足了安装条件,使整个工艺得以实现;旋转运动,使得钻屑与循环液形成的悬浊液变得更加均布,保证了钻屑的顺利洗出;起下与钻削的分离,使得整个工艺更加有利于控制;以连续油管为动力输入,使得工艺在实施过程中更换钻头变得更加容易,有利于深井的钻探;另外,本发明实现了在没有采用钻铤情况下的钻井,降低了钻井的费用;并且,操作工人可实现远离钻井现场的顶驱装置,使得整个工艺更有利于操作工人的人身安全;使钻井现场变得较为简单,整个工艺更加有利于环保。

附图说明

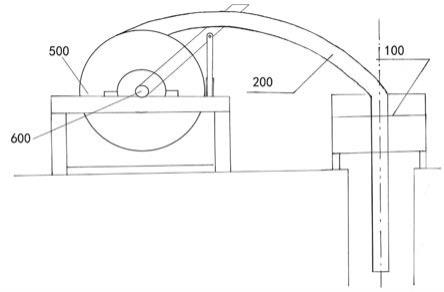

14.图1是本发明的上部分的结构示意图;图2是本发明的侧面结构示意图;图3是本发明的专用铣削钻头的结构示意图;图4是切削动力轴的结构示意图;图5是铣削载体的结构示意图;图6是铣削刀的结构示意图;图7是图3中的a-a截面示意图;上图中:注入器100、连续油管200、螺杆泵300、专用铣削钻头400、连续油管滚筒500、液压动力源输入口600、已钻裸井700、待铣部分800、安装连接部分400.1、铣削部分400.2、钻削部分400.3;切削动力轴1、上定位密封体2、防松销钉3、上滚动轴承4、传扭齿轮5、上压力轴承6、铣削载体7、铣削刀8、铣削旋转体9、铣削安装套10、旋转轴承11、下压力轴承12、下滚动轴承13、下密封旋转定位体14、定位锁定长片15、旋转钻头16;动力连接螺纹1.1、上限定位螺纹1.2、上轴承安装部分1.3、公转传扭齿轮1.4、传扭轴承台1.5、蜗杆螺纹1.6、下轴承安装部分1.7、下限定位螺纹1.8、锁片槽1.9、钻头连接螺纹1.10、动力轴本体1.11、上定位台7.1、传扭内齿轮7.2、下定位台7.3、铣削刀安装孔7.4、载体本体7.5、蜗轮9.1、铣削压力轴承9.2。

具体实施方式

15.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

16.实施例1,参照图1-3,本发明提到的一种石油无杆钻井装置,包括注入器100、连续油管200、螺杆泵300、连续油管滚筒500、液压动力源输入口600,连续油管200的上端缠绕在连续油管滚筒500上,连续油管滚筒500的中部设有液压动力源输入口600,所述连续油管200穿过注入器100下入井下,并且下端连接螺杆泵300,其中,螺杆泵300的下端连接专用铣削钻头400,所述专用铣削钻头400包括切削动力轴1、防松销钉3、上滚动轴承4、传扭齿轮5、上压力轴承6、铣削载体7、铣削刀8、铣削旋转体9、铣削安装套10、旋转轴承11、下压力轴承12、下滚动轴承13、旋转钻头16;所述切削动力轴1的外侧安装铣削载体7,且切削动力轴1与铣削载体7之间的空腔上侧设有防松销钉3、上滚动轴承4、传扭齿轮5和上压力轴承6,所述传扭齿轮5的上侧设有上滚动轴承4,所述传扭齿轮5的下侧设有上压力轴承6,在切削动力轴1与铣削载体7之间的空腔下侧设有下压力轴承12和下滚动轴承13,在铣削载体7的外侧安装多组铣削钻头,所述铣削钻头由铣削旋转体9和铣削刀8组成,所述切削动力轴1的下端连接旋转钻头16。

17.其中,上述的切削动力轴1与铣削载体7之间的空腔上端设有上定位密封体2,切削动力轴1与铣削载体7之间的空腔下端设有下密封旋转定位体14,在下密封旋转定位体14的下侧设有定位锁定长片15。

18.参照图4,本发明提到的切削动力轴1包括动力连接螺纹1.1、公转传扭齿轮1.4、传扭轴承台1.5、蜗杆螺纹1.6和动力轴本体1.11,动力轴本体1.11的上端设有动力连接螺纹

1.1,动力连接螺纹1.1与螺杆泵300的下端连接,动力轴本体1.11的上侧设有公转传扭齿轮1.4,公转传扭齿轮1.4与传扭齿轮5啮合,带动外圈的铣削载体7旋转,动力轴本体1.11的中下侧设有蜗杆螺纹1.6,蜗杆螺纹1.6带动设有蜗轮的铣削旋转体9旋转,进而带动铣削刀8旋转。

19.其中,上述的公转传扭齿轮1.4的上侧设有上轴承安装部分1.3,上轴承安装部分1.3与上滚动轴承4配合安装,所述上轴承安装部分1.3的上侧设有上限定位螺纹1.2,所述蜗杆螺纹1.6的下侧设有下轴承安装部分1.7,下轴承安装部分1.7与下滚动轴承13配合,下轴承安装部分1.7的下侧设有下限定位螺纹1.8。

20.另外,上述的下限定位螺纹1.8的下侧设有锁片槽1.9,锁片槽1.9与定位锁定长片15配合,所述动力轴本体1.11的下端设有钻头连接螺纹1.10,钻头连接螺纹1.10与旋转钻头16螺纹连接。

21.参照图5,本发明提到的铣削载体7包括上定位台7.1、传扭内齿轮7.2、下定位台7.3、铣削刀安装孔7.4和载体本体7.5,载体本体7.5为圆筒形结构,载体本体7.5的上端设有上定位台7.1,载体本体7.5的上侧设有传扭内齿轮7.2,通过传扭齿轮5与切削动力轴1的公转传扭齿轮1.4啮合,从而驱动载体本体7.5转动,所述载体本体7.5的下端设有下定位台7.3,在载体本体7.5的中部设有多个用于安装铣削旋转体9的铣削刀安装孔7.4。

22.参照图6,本发明提到的铣削旋转体9的内端连接蜗轮9.1,蜗轮9.1与蜗杆螺纹配合,且蜗轮9.1安装在铣削安装套10内,所述铣削旋转体9的外端安装铣削刀8,上述的铣削安装套10的内腔与蜗轮9.1之间安装铣削压力轴承9.2。

23.本发明提到的石油无杆钻井装置的使用方法,包括有以下过程:一、首先,在连续油管200的下端连接螺杆泵300,螺杆泵300的下端连接专用铣削钻头400,然后,通过注入器100将螺杆泵300和专用铣削钻头400下入井下的设计位置;然后,将循环液由连续油管滚筒500中的液压动力源输入口600泵入到连续油管200的内端,循环液将由连续油管200流入到螺杆泵300,螺杆泵300将会在液压能的作用下,转子旋转,带动专用铣削钻头400进行工作,专用铣削钻头400在螺杆泵300的作用下,带动切削动力轴1转动,进而带动下端的旋转钻头16进行旋转,而产生向下的钻削运动;同时切削动力轴1中蜗杆螺纹1.6将带动铣削安装套10内的铣削旋转体9进行自转,由于铣削旋转体9的自转,从而带动了铣削刀8进行自转,这样就满足了铣削的旋转运动;同样,切削动力轴1中的公转传扭齿轮1.4通过传扭齿轮5将传扭力传递到铣削载体7上,带动铣削载体7绕切削动力轴1的外圈做减速旋转,以满足铣削运动中的进给移动;二、根据悬重和钻井的进度,控制注入器100进行下入动作,这样就使专用铣削钻头400连续的进行钻井;当专用铣削钻头400消耗较大时,可控制注入器100向上移动,将连续油管200起出井下,并提出螺杆泵300和专用铣削钻头400,更换上新的专用铣削钻头400,然后重新下入井下再次打压,通过螺杆泵300驱动专用铣削钻头400开钻,直至完成钻井。

24.以上所述,仅是本发明的部分较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的相应简单修改或等同变换,尽属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。