1.本实用新型涉及一种定子冲片,尤其涉及应用该定子冲片的电泵,其ipc分类号为 f04d13/06。

背景技术:

2.噪音是因振动引起的,而常见的电泵噪音是由电磁振动噪声、机械驱动噪声以及水道噪声,其中齿槽转矩的存在是引起电磁振动的主因。现有电泵的降噪方案为在电泵的定子冲片上开设辅助槽,因定子冲片上的辅助槽的结构对降低齿槽转矩和转矩脉动起较大的影响,目前还没较好的优化辅助槽结构,达到降低齿槽转矩和转矩脉动的方案。

技术实现要素:

3.因此,本技术要解决的技术问题在于提供一种定子冲片和应用该定子冲片的电泵,通过对辅助槽进行优化设计,起降低齿槽转矩和转矩脉动的效果。

4.本实用新型所采用的技术方案是:

5.一种定子冲片,包括环状的轭部、从轭部内壁向轴线凸起的齿部和设置于齿部远离轭部一侧的齿靴,其特征在于:齿靴的内周壁轴向设径向截面为弧形的辅助槽,辅助槽包括最靠近齿靴中心线且以齿靴中心线为对称线的第一凹槽,定子冲片的槽数为n,两个槽口间的角度φ=360/n,两个第一凹槽的中心线所形成的夹角为φ1,φ1=(0.125~0.151)*φ。

6.该设计的定子冲片,在定子冲片的齿靴的轴向端面设呈对称布置的弧形的辅助槽。经上述设计后增加了定子冲片的槽口数量,提高了槽极数的最大公约数,基波齿槽转矩周期性数增大,同时,优化布置第一凹槽的位置,从而使应该定子冲片的设备的齿槽转矩的幅值和转矩脉动降低。

7.进一步地,辅助槽还包括设置于两个所述第一凹槽外侧的以齿靴中心线为对称线的第二凹槽,两个第二凹槽的中心线所形成的夹角为φ2,φ2=(0.533~0.6)*φ。

8.进一步地,相邻的齿靴间的槽口宽度为a,第一凹槽的半径为r1,r1=(0.125~0.168) *a。

9.更进一步地,第二凹槽的半径为r2,r2=(0.174~0.243)*a。

10.进一步地,辅助槽的圆心位于齿靴的内弧线l上。

11.本实用新型还提供一种电泵,其特征在于:包括上述任一项的定子冲片叠置而成的定子铁芯、泵体、转子、固定于转子上的叶轮和固定在泵体上的泵盖,泵体设定子腔和转子腔,定子铁芯固定安装于定子腔内,转子可转动安装于转子腔上。

12.本实用新型的电泵,通过优化其定子冲片的结构,起降低齿槽转矩和转矩脉动,达到降低电泵工作时震动的效果。

附图说明

13.图1是现有定子冲片的结构示意图;

14.图2是本实用新型定子冲片的结构示意图;

15.图3是图2中a的局部放大图;

16.图4是本实用新型两个第一凹槽的中心线所形成的夹角与两个槽口的角度的比值对转矩脉动的变化图;

17.图5是本实用新型两个第二凹槽的中心线所形成的夹角与两个槽口的角度的比值对转矩脉动的变化图;

18.图6是第一凹槽的半径与槽口宽度对转矩脉动的变化图;

19.图7是第二凹槽的半径与槽口宽度对转矩脉动的变化图;

20.图8是应用图2定子冲片的电泵的剖视图;

21.其中:10-定子铁芯、20-泵体、21-定子腔、22-转子腔、30-转子、40-叶轮、50-泵盖、 10

′‑

过线槽、100

′‑

现定子冲片、100-定子冲片、110-轭部、120-齿部、130-齿靴、141-第一凹槽、142-第二凹槽

具体实施方式

22.见图1是现常用定子冲片100

′

的结构,为便于漆包线的缠绕,定子冲片100

′

开设有过线槽10

′

。又因过线槽10

′

的设置使应用定子冲片100

′

的电泵的齿槽转矩的幅值变大,转矩脉动也同样变大,导致电泵运行的震动增大,增加了电泵工作的噪音。

23.图2和图3是本实用新型的定子冲片的结构示意图,该定子冲片是在常用的定子冲片中增加辅助槽优化而成。具体结构为:一种定子冲片,包括环状的轭部110、从轭部内壁向轴线凸起的齿部120和设置于齿部远离轭部一侧的齿靴130。齿靴130的内周壁轴向设有以齿靴中心线为对称线,径向截面为弧形的辅助槽,该辅佐槽优选为半圆形。见图3,作为本实用新型的优选实施方式,辅佐槽包括最靠近齿靴中心线,且以齿靴中心线为对称线的第一凹槽141。两个上述第一凹槽141的中心线所形成的夹角为φ1,假设该定子冲片的槽数为n(以本实用新型为例,见图2,定子冲片的槽数为6),两个槽口间的角度φ=360/n。如图4所示,经仿真运算发现应用上述定子冲片的电泵的转矩脉动与第一凹槽的位置有关,当φ1= (0.125~0.151)*φ时,其转矩脉动值较小,可减少应用该定子冲片的电泵工作时的震动。

24.辅助槽的数量起减少磁槽转矩的幅值和转矩脉动的推导过程如下:

25.1.1、齿槽转矩定义为电泵不通电是的磁场能量w对定转子位置角度α的负导数,即

[0026][0027]

1.2、电泵内存储的磁场能力近似为电泵气隙和永磁体中存储的磁场能力之和,即

[0028][0029]

其中μ0为真空磁导率,b为气隙磁密。

[0030]

1.3、气隙磁密沿电枢表面的分布可近似表示为

[0031]

[0032]

其中br(θ)为永磁体剩磁,δ(θ,α)为有效气隙长度,hm(θ)为永磁体充磁方向长度沿圆周风险的分布,θ为定转子之间的相对位置角度。

[0033]

1.4、由(2)(3)可知

[0034][0035]

1.5、将b

r2

(θ)和分别傅里叶展开,如下:

[0036]

1)b

r2

(θ)的傅里叶展开为

[0037][0038]

式中,

[0039]

其中p为极对数,br为永磁体剩磁,α

p

为永磁体的极弧系数。

[0040]

2)不考虑定转子相对位置的影响。假设齿中心线位于θ=0处,则傅里叶展开为

[0041][0042]

其中z为电枢槽数。

[0043]

考虑永磁体和电枢齿之间的相对位置,则傅里叶展开为

[0044][0045]

1.6、当m≠n时,三角函数在[0,2π]内的积分满足以下公式

[0046][0047]

1.7、将式(4)、(5)、(7)带入(1),并利用式(8),得到齿槽转矩的表达式

[0048][0049]

式中,la为定子铁心的轴向长度,r1和r2分别定子铁心外半径和定子内半径,n为使nz/2p 为整数的整数;

[0050]

当辅助槽数k为偶数时,当n不是(k 1)的倍数是,gn=0;

[0051]

当n是(k 1)的倍数时:

[0052][0053]

式中θ

s0

为弧度表示的槽口宽度,k为每个定子齿上开的辅助槽数。

[0054]

1.8、从齿槽转矩表达式可以看出,齿槽转矩是周期性变化的,变化的周期数n

p

为极数2p、槽数z与极数2p最大公约数gcd(z,2p)的比值,即

[0055][0056]

也就是说,周期数越多,齿槽转矩幅值越小,即当电机极数一定时,增加电机的槽口数(辅助槽相对于槽口),相对于增加了齿槽转矩周期数,对应的越小,因而的齿槽转矩幅值越小,从而有效减低齿槽转矩和转矩脉动。

[0057]

进一步地,见图3,辅助槽还包括设置于两个第一凹槽141外侧的以齿靴中心线为对称线的第二凹槽142,该二个第二凹槽142的中心线所形成的夹角为φ2。见图5,经仿真运算发现应用上述定子冲片的电泵的转矩脉动与第二凹槽的位置有关,当φ2=(0.533~0.6)*φ时,电泵在运行时的转矩脉动的值较小,起降低电泵运行震动的效果。

[0058]

更进一步地,经过仿真软件的运算,齿槽转矩和转矩脉动还与第一凹槽141和第二凹槽 142的圆弧半径尺寸大小有关。假设相邻的齿靴间的槽口宽度为a,第一凹槽的半径为r1,第二凹槽的半径为r2。见图6,经仿真运算,r1=(0.125~0.168)*a时,电泵运行的转矩脉动的值较小,且平稳。进一步地,见图7,当r2=(0.174~0.243)*a时,电泵运行时的转矩脉动的值也处于低值范围,可降低电泵运行震动。

[0059]

见图2和图3,优选将辅助槽的圆心位于齿靴的内弧线l上,可以减少定子冲片的用料。

[0060]

见图8,本实用新型还提供一种应用上述定子冲片的电泵,该电泵包括上述定子冲片100 叠置而成的定子铁芯10、泵体20、转子30、固定于转子上的叶轮40和固定在泵体上的泵盖 50,泵体20设定子腔21和转子腔22,定子铁芯10固定安装于所述定子腔21内,转子30 可转动安装于转子腔22上。

[0061]

本实用新型的电泵,通过优化其定子冲片的结构,起降低齿槽转矩和转矩脉动,达到降低电泵工作时震动的效果。

[0062]

本实用新型的定子冲片,在定子冲片的齿靴的内周壁面设对称布置的弧形的辅助槽,增加了定子冲片的槽口数量,提高了槽极数的最大公约数,基波齿槽转矩周期性数增大,同时优化了辅佐槽的位置和尺寸,从而使应该定子冲片的电泵的齿槽转矩的幅值和转矩脉动降低。

[0063]

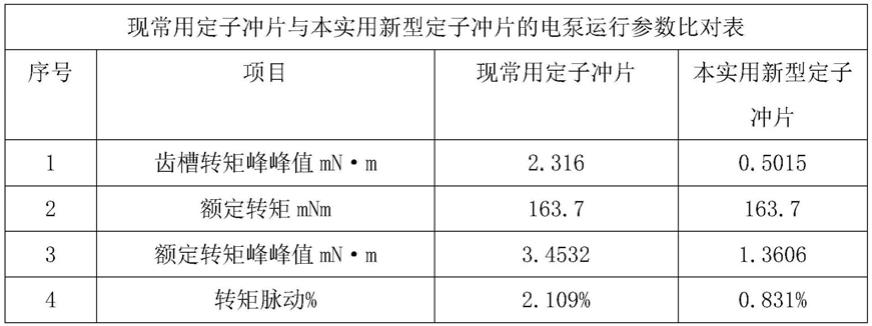

以下为采用φ1=8

°

、φ2=33.6

°

、r1=0.47、r2=0.4、定子冲片的内径r3为35mm,外径r4为60mm,转子外径为30.5mm的电泵应用仿真软件,进行运算得出的参数比对表。

[0064][0065]

通过上述的仿真对比,应用本实用新型定子冲片与现常用定子冲片对比,在不影响电泵的转矩输出的同时,其齿槽转矩降低78.35%,转矩脉动降低60.60%。因此,应用本实用新型定子冲片的电泵能有效降低工作时的震动。

[0066]

本实用新型并不局限于上述实施方式,如果对本实用新型的各种改动或变形不脱离本实用新型的精神和范围,倘若这些改动和变形属于本实用新型的权利要求和等同技术范围之内,则本实用新型也意图包含这些改动和变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。