碳纤维增强复合材料加固圆管结构空间k’t型节点的方法

技术领域

1.本发明涉及土木工程中的结构工程领域,特别涉及一种碳纤维增强复合材料加固圆管结构空间k’t型节点的方法。

背景技术:

2.钢管结构历史悠久并且应用广泛,但随着服役年限的增加,钢管结构在环境作用下不可避免地出现锈蚀等情况,导致结构强度会下降。另外,随着社会的进步,结构的用途向多样化方向发展,最初的结构设计难以满足现在的使用要求,需要对现有结构进行二次设计。钢管结构的节点区域属于结构设计的关键部位,研究节点区域的加固具有重要的理论意义和实用价值。

3.碳纤维增强复合材料cfrp(carbon fiber reinforced polymer)是一种新型复合材料,其抗拉强度可达钢材的十倍,弹性模量比钢材略高。由于其具有轻质高强、耐久性优异、耐腐蚀性能良好、施工便捷及可设计性强等优点,早期主要应用于航空航天和军工行业。随着科技的进步,碳纤维丝的质量和性能稳定性不断提高,碳纤维布的编织技术也越来越成熟,该材料逐渐应用于建筑行业。

4.目前,碳纤维布加固方法已成为混凝土结构加固的重要技术手段之一。然而,碳纤维布加固管节点的研究起步相对较晚,管节点的加固技术主要是焊接、栓接、铆接或套筒加固等。相比于目前的加固技术,碳纤维布加固管节点具有诸多优势,主要有以下四方面:(1)施工不会引入热源,避免残余应力产生;(2)不需开孔,不会导致严重的应力集中;(3)碳纤维布作为一种卷材,现场比较容易控制形状,对设计精度的要求相对较低;(4)碳纤维布加固方法施工速度快,可以大大地缩短施工周期,节约时间成本。

5.目前,碳纤维布加固技术在管节点加固方面的相关研究和设计比较匮乏。因此,提出一套合理可行的碳纤维布加固管节点的设计理念和设计方法具有重要意义,为工业界的加固设计和学术界的加固研究提供参考。

6.在先文献cn104790683b公开一种采用纤维增强复合材料加固金属管节点的方法,此加固方法是针对主管一侧设有二个支管。但是,当主管两侧各设一个或二个支管的密集区域,该加固路径将与支管发生冲突,在先文献明显不适合双侧多节点的加固。

7.这是本技术需要着重改善的地方。

技术实现要素:

8.本发明所要解决的技术问题是要提供一种碳纤维增强复合材料加固圆管结构空间k’t型节点的方法,提高了节点的刚度、延性、承载力等静力性能及疲劳性能。

9.为了解决以上的技术问题,本发明提供了一种碳纤维增强复合材料加固圆管结构空间k’t型节点的方法,包括如下的步骤:

s1:预准备:在需加固的圆管表面放线定位,确认碳纤维布的裁剪尺寸及细节,按照现场量测的尺寸裁剪碳纤维布;s2:待加固圆管表面处理:s21:打磨掉需加固圆管表面的覆盖涂层,直至暴露出钢结构表面;s22:擦洗打磨后的钢结构表面,去除油污及污染物,晾至干燥;s3:外贴碳纤维布按照先后顺序加固处理:s31:单向碳纤维布加固多支管间的k型间隙区域;所述单向碳纤维布粘贴于k型间隙区域,单向碳纤维布的长度l1满足公式(1):

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1);其中,l

cf1

和l

cf2

分别为单向碳纤维布沿支管轴向的加固长度,g为k型间隙的长度;所述单向碳纤维布的纤维方向与支管轴向保持一致;所述单向碳纤维布的宽度为支管周长的1/4;所述k型间隙区域的加固层数大于三层;s32:双向碳纤维布加固节点区域的主管;以两层双向碳纤维布为一个单位,环向完整加固主管一周;双向碳纤维布重复区域长度不小于300mm;所述双向碳纤维布的纤维方向与主管的轴向平行或垂直;所述主管的加固层数大于等于四层;裁剪两层双向碳纤维布时,两层的裁剪路径应错开,避免裁剪缝重叠的情况;s33:单向碳纤维布分区域加固支管;s331:离联系杆近的支管面区域,沿支管轴向粘贴单向碳纤维布;s332:离联系杆远的支管面区域,单向碳纤维布的一端沿支管轴向粘贴于侧面,另一端绕过主管底部缠绕粘贴在主管上;增强主管与支管的连接强度,约束主管侧向变形;所述单向碳纤维布的纤维方向与支管轴向保持一致;所述单向碳纤维布的宽度为支管周长的1/2;所述支管的加固层数大于等于三层;所述步骤s331和s332中,所述单向碳纤维布沿支管轴向的加固长度不小于三倍支管外径;s34:单向碳纤维布加固主管另一侧的联系杆;所述单向碳纤维布一端先粘贴联系杆的一半区域,另一端绕过k型间隙区域后,粘贴于联系杆的另一半区域;提高了联系杆的轴向强度,而且对k型间隙区域进行了压实,进一步加强了k型间隙区域的强度;所述单向碳纤维布为两端宽中间窄的碳纤维布,两端部的宽度为联系杆周长的1/2;所述单向碳纤维布的纤维方向与联系杆轴向保持一致;所述联系杆的加固层数大于三层;s35:双向碳纤维布再次加固节点区域的主管;

以两层双向碳纤维布为一个单位,环向完整加固主管一周;进一步加强节点区域主管的强度,而且将支管和联系杆的单向碳纤维布进行了封闭,减少暴露在环境中的碳纤维布自由边,有利于碳纤维布的耐久性和后续的涂装;s36:端部锚固;采用单向碳纤维布作为压条,从主支管相交处至端部自由端进行环向锚固,保持端部压条的纤维方向与主管轴向垂直;在主管两端部、支管端部和联系杆端部进行锚固,锚固的层数大于等于三层;上述步骤s31-s35中粘贴碳纤维布,是先用羊毛刷子蘸取适量胶粘剂并均匀涂刷到待加固区域,然后将碳纤维布平整地粘贴到相应区域上,并立即使用刮板和滚筒挤压碳纤维布,使之浸润胶粘剂并除去内部孔隙;每粘贴完一层碳纤维布后,再次在碳纤维布表面涂刷胶粘剂,为了使胶粘剂浸透碳纤维布,更为下一层碳纤维布的粘贴作准备;s4:后期养护;完成粘贴加固后,在通风干燥的条件下养护一到两周,等待胶层地充分固化。

10.所述步骤s31-s35中,剪裁后碳纤维布与待加固区域的圆管贴合,焊缝等凹凸不平处先做补平处理,避免出现鼓曲和褶皱。

11.本发明的优越功效在于:1)本技术加固方法针对节点区域较薄弱的k型间隙处加固大于三层的沿主管轴向的单向碳纤维布、至少四层双向碳纤维布和大于三层垂直主管轴向的单向碳纤维布,联系杆加固的碳纤维布起到了压实的作用;2)本技术加固方法针对空间圆管k’t型节点,从力学的角度分析并合理布置单向碳纤维布和双向碳纤维布,并通过将碳纤维布外贴于节点域,当荷载作用于圆管结构上时,碳纤维布协同管节点变形,分担一部分荷载,强化节点的力学性能,达到碳纤维布与圆管节点协同工作的效果,根据有限元分析结果可知,加固后节点刚度提高2倍以上,延性提高2.2倍以上,承载力提高20%以上,疲劳寿命提高50%以上;3)本技术将联系杆分成两半进行加固,不仅可以节省碳纤维布材,而且在提高联系杆强度的同时,加强了联系杆与主管的连接,并且对k型间隙处进一步起到加固的作用;4)本技术加固方法直接用于空间圆管k’t型节点的加固,同时也为其他形式空间复杂节点的加固设计提供思路和参考。

附图说明

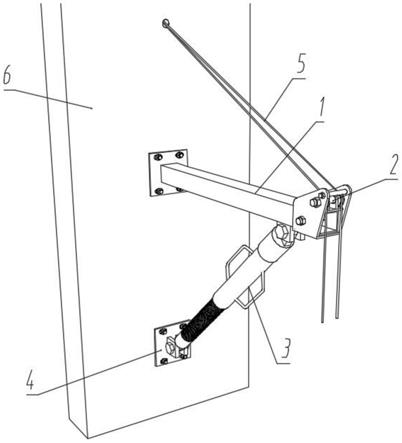

12.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例碳纤维增强复合材料加固圆管结构空间k’t型节点的结构示意图;图2为本发明实施例单向碳纤维布加固k型间隙区域的示意图,图中阴影区域代表单向碳纤维布粘贴的部位,阴影区域中的细线方向代表纤维丝的方向;图3为本发明实施例加固k型间隙区域时单向碳纤维布的裁剪示意图;图4为本发明实施例双向碳纤维布加固主管的示意图,图中阴影区域代表双向碳纤维布粘贴的部位,阴影区域中的细格线方向代表纤维丝的方向;

图5为本发明实施例加固主管时双向碳纤维布的裁剪及搭接示意图,图中线条方向代表纤维丝方向,点状部分代表碳纤维布重叠区域;图6为本发明实施例空间k’t型节点支管分区示意图;图7为本发明实施例单向碳纤维布加固支管侧面区域ⅰ的示意图;图8a和8b为本发明实施例单向碳纤维布加固支管侧面区域ⅱ的示意图;图9为本发明实施例单向碳纤维布加固支管侧面区域ⅲ的示意图;图10a和10b为本发明实施例单向碳纤维布加固支管侧面区域ⅳ的示意图;图11为本发明实施例加固支管时单向碳纤维布的裁剪示意图;图12a和12b为本发明实施例单向碳纤维布加固联系杆的示意图;图13为本发明实施例加固联系杆时单向碳纤维布的裁剪示意图;图14为本发明实施例双向碳纤维布再次加固主管的示意图;图15为本发明实施例单向碳纤维布端部锚固的示意图;图16为本发明实施例端部锚固时单向碳纤维布的裁剪示意图;图中标号说明1-支管a;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—支管b;3—主管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—联系杆;5—单向碳纤维布;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—双向碳纤维布;7—主支管相贯线;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—主管与联系杆相贯线;9—双向碳纤维布重叠区域。

具体实施方式

13.以下结合附图对本发明的实施例进行详细说明。

14.图1示出了本发明实施例碳纤维增强复合材料加固圆管结构空间k’t型节点的结构示意图。如图1所示,本发明提供了一种碳纤维增强复合材料加固圆管结构空间k’t型节点的方法,包括如下的步骤:s1:预准备:在需加固的圆管表面放线定位,确认碳纤维布的裁剪尺寸及细节,按照现场量测的尺寸裁剪碳纤维布;裁剪过程中注意碳纤维丝方向,尽量保持裁剪边缘和端部的碳纤维丝束连贯和完整;s2:待加固圆管表面处理:s21:打磨掉需加固圆管表面的覆盖涂层,直至暴露出钢结构表面;或者,进行拉拔试验,对比胶粘剂-钢基体和胶粘剂-涂层的附着力,若涂层对胶粘剂附着力没有不利影响或影响较小,则无需打磨涂层;s22:用脱脂棉纱蘸取丙酮或酒精溶液擦洗打磨后的钢结构表面,去除油污及污染物,晾至干燥;s3:粘贴碳纤维布进行加固处理:现场按比例调制胶粘剂,是先用羊毛刷子蘸取适量胶粘剂并均匀涂刷到待加固区域,然后将碳纤维布平整地粘贴到相应区域上,并立即使用刮板和滚筒挤压碳纤维布,使之浸润胶粘剂并除去内部孔隙;每粘贴完一层碳纤维布后,再次在碳纤维布表面涂刷胶粘剂,

为了使胶粘剂浸透碳纤维布,更为下一层碳纤维布的粘贴作准备;s31:单向碳纤维布加固多支管间的k型间隙区域;因为主支管相贯线处焊缝的不利影响,以及k型间隙区域受力较为复杂,因此k型间隙区域是节点的薄弱环节;采用单向碳纤维布5的宽度为支管a1、b2周长的1/4,粘贴于k型间隙区域,单向碳纤维布5的纤维方向与支管a1、支管b2的轴向保持一致,加固形式如图2所示,单向碳纤维布5的裁剪样式如图3所示,单向碳纤维布的长度l1满足公式(1):

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1);其中,l

cf1

和l

cf2

分别为单向碳纤维布沿支管轴向的加固长度,g为k型间隙的长度;该步骤优先粘贴四层单向碳纤维布,层数过多导致基面不平整,对之后的加固效果会产生不利影响,层数过少影响加固效果;s32:双向碳纤维布加固节点区域的主管;主管3受到支管a1、b2和联系杆4传来的不同方向的拉、压荷载,主管3受力状态比较复杂,因此采用双向碳纤维布6加固节点区域的主管;双向碳纤维布6的纤维方向与主管3轴向平行或垂直,加固形式如图4所示,以两层双向碳纤维布为一个单位,环向完整加固主管一周;双向碳纤维布重复区域长度不小于300mm;双向碳纤维布裁剪样式如图5所示,沿主支管相贯线8、主管与联系杆相贯线9裁剪,支管a1、b2的裁剪线与联系杆4的裁剪线错开,避免出现裁剪线重叠的情况;该步骤优先粘贴三个单位的双向碳纤维布6,将主管3完整加固六圈;s33:单向碳纤维布分区域加固支管a1、b2;支管a1、b2主要承受沿杆件轴向的荷载,采用单向碳纤维布5进行分区域加固支管a1、b2,单向碳纤维布5的宽度为支管a1、b2周长的1/2,单向碳纤维布的纤维方向与支管轴向保持一致,加固形式如图6所示,该步骤不仅增强主管3与支管a1、b2的连接强度,而且起到约束主管3侧向变形的作用。

15.支管a1的侧面区域ⅰ的加固如图7所示,单向碳纤维布5裁剪样式如图11,加固侧面区域ⅰ时,在联系杆4上方将单向碳纤维布5裁断。同理,支管a1的侧面区域ⅲ的加固如图9所示,单向碳纤维布5裁剪样式如图11,加固侧面区域ⅲ时,在联系杆4上方将单向碳纤维布5裁断;支管a1的侧面区域ⅱ的加固如图8a和8b所示,单向碳纤维布5裁剪样式如图11,所述单向碳纤维布5的一端粘贴支管a1的侧面区域ⅱ(如图8b所示),另一端顺势绕过主管3底部缠绕粘贴在主管3上(如图8a所示)。同理,支管a1的侧面区域ⅳ的加固如图10a和10b所示,单向碳纤维布5裁剪样式如图11,所述单向碳纤维布5的一端粘贴支管a1的侧面区域ⅳ(如图10b所示),另一端顺势绕过主管3底部缠绕粘贴在主管3上(如图10a所示);增强主管3与支管的连接强度,约束主管3侧向变形;所述单向碳纤维布5的纤维方向与支管轴向保持一致;所述单向碳纤维布5的宽度为支管周长的1/2;该步骤优先粘贴三层单向碳纤维布5;所述单向碳纤维布5沿支管轴向的加固长度不小于三倍支管外径;s34:单向碳纤维布5加固主管另一侧的联系杆4;

联系杆4主要承受沿杆件轴向的荷载,采用单向碳纤维布5加固联系杆,单向碳纤维布5的宽度为联系杆4周长的1/2,单向碳纤维布5的纤维方向与联系杆4轴向保持一致,加固形式如图12a和12b所示,所述单向碳纤维布5一端先粘贴联系杆4的上半区域,另一端绕过k型间隙区域后,粘贴于联系杆4的下半区域;提高了联系杆4的轴向强度,而且对k型间隙区域进行了压实,进一步加强了k型间隙区域的强度。单向碳纤维布5裁剪样式如图13所示,所述单向碳纤维布5为两端宽中间窄的碳纤维布,两端部的宽度为联系杆4周长的1/2;该步骤优先粘贴四层单向碳纤维布5;s35:双向碳纤维布再次加固节点区域的主管;支管a1、b2和联系杆4加固完成后,采用双向碳纤维布6进一步加固节点区域的主管3;如图14所示,以两层双向碳纤维布6为一个单位,环向完整加固主管一周;进一步加强节点区域主管的强度,而且将支管和联系杆的单向碳纤维布进行了封闭,减少暴露在环境中的碳纤维布自由边,有利于碳纤维布的耐久性和后续的涂装;因不同区域碳纤维布的层数不同,故表面会出现不平整,应将褶皱压平,避免气泡产生;该步骤优先粘贴一个单位的双向碳纤维布6;s36:端部锚固;完成以上加固工作后,采用单向碳纤维布作为压条,从主支管相交处至端部自由端进行环向锚固,如图15所示,保持端部压条的纤维方向与主管轴向垂直;在主管两端部、支管端部和联系杆端部进行锚固,每个锚固区域均缠绕三层单向碳纤维布5,层数过少锚固效果不好,层数过多导致碳纤维布过长,胶粘剂的浸润效果欠佳,粘结强度低;单向碳纤维布裁剪样式如图16所示,长度分别为对应管件的三倍周长;锚固时主支管相贯处8和碳纤维加固端部应压实;s4:后期养护;完成粘贴加固后,在通风干燥的条件下养护一到两周,等待胶层充分固化。

16.以上所述仅为本发明的优先实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。