1.本发明涉及音盆生产加工技术领域,特别涉及一种扬声器音盆生产加工方法。

背景技术:

2.音盆也称纸盆,它是扬声器的重要组成部分,音盆是通过打浆、捞浆、镁锂合金涂敷,夹具挤压、烘干定型、裁边、检验等工序加工而成。

3.目前在对音盆上的边料进行裁切时需要对音盆进行固定限位,以便与裁切刀将音盆边料切除,而音盆在烘干之后有一定的脆性,因此在对音盆进行固定限位时,常常因压紧固定力不均匀,而导致音盆出现破裂,从而造成了音盆的生产合格率角度,同时在将音盆从固定固定结构上取下时,由于音盆与固定结构之间贴合的较为紧密,从而导致音盆难以顺利取下,

技术实现要素:

4.为了解决上述问题,本发明采用以下技术方案,一种扬声器音盆生产加工方法,其使用了一种扬声器音盆生产加工装置,该扬声器音盆生产加工装置包括加工台、旋转机构、吸附限位机构和音盆,所述加工台由圆形凹台与三个底座固定连接组成,加工台内安装有旋转机构,旋转机构上安装有吸附限位机构,吸附限位机构上放置有音盆,加工台与旋转机构之间安装有转动切割机构,所述旋转机构包括旋转电机、转动轴和支撑座,所述加工台的内壁中部安装有旋转电机,旋转电机的输出轴上安装有转动轴,转动轴的上端面转动连接有支撑台,支撑台与加工台的上端面之间安装有匚形架,转动轴的侧壁安装有沿其周向等距离排布的三个支撑座;

5.所述吸附限位机构包括凸台座、承接筒、套放座、矩形风槽、吸盘、聚风罩、支撑管、挡盘、阶梯座和抽气泵,所述支撑座上安装有凸台座,凸台座上转动连接承接筒,承接筒为下端封闭的圆形筒结构,承接筒的上端面安装有与其相连通的套放座,套放座为圆形阶梯形空腔的凸台结构,音盆放置在套放座上,套放座上开设有环形凹槽,套放座的侧壁开设有沿其周向排布的矩形风槽,套放座的外壁安装有多个与矩形风槽相连通的吸盘,套放座的内壁通过l形肋板安装有聚风罩,聚风罩与矩形风槽之间通过连接管相连接,套放座的内壁上端安装有支撑管,支撑管的下端为空腔结构,支撑管的下端贯穿聚风罩后与承接筒之间通过伸缩管相连接,支撑管位于聚风罩内的外壁开设有沿其周向均匀排布的弧形槽,支撑管的外壁从上向下依次安装有与聚风罩相配合的挡盘与阶梯座,挡盘、阶梯座与聚风罩三者之间形成封闭空腔,转动轴上开设有风腔,支撑座上开设有与伸缩管、风腔均连通的连接槽,圆形凹台的内通过机座安装有抽气泵,圆形凹台上设置有套座,套座转动套设在转动轴与旋转电机的外侧,抽气泵的抽风口安装有风管,风管贯穿套座后与风腔相连通,套放座内安装有弹出组,通过吸盘将音盆吸附固定,可避免音盆在固定过程中因固定力过程造成音盆破裂的现象。

6.采用上述扬声器音盆生产加工装置进行扬声器音盆生产加工时具体加工方法如

下:

7.s1、烘干定型:将加工成型之后的音盆进行烘干定型,当音盆烘干完成之后再取下;

8.s2、放置吸附:然后将音盆套放在套放座上,并通过吸盘对音盆进行吸附固定,之后再通过旋转机构中的转动轴带动音盆移动至匚形架的下方;

9.s3、旋转切割:当音盆移动至匚形架的下方时,转动切割机构将音盆上的边料切除;

10.s4、弹出取料:当切除边料的音盆转动之后停止时,通过吸附限位机构上的弹出组使得音盆脱离套放座,然后将音盆取下。

11.作为本发明的一种优选技术方案,所述转动切割机构包括电动伸缩杆、转动电机、盖板、下压板和裁切组,所述匚形架的下端面安装有电动伸缩杆,电动伸缩杆的伸缩端通过机座安装有转动电机,转动电机的输出轴上安装有下压板,下压板的下端面安装有盖板,盖板为阶梯凸台结构,圆形凹台的内侧壁通过刀座安装有裁切组,裁切组位于匚形架的正下方,盖板可以均匀的将音盆进行限位固定,避免了音盆受力不均匀破裂的问题。

12.作为本发明的一种优选技术方案,所述盖板的下端安装有凸环,凸环位于相对应的弧形座上方,凸环卡入音盆上的凹槽内,从而使得盖板将音盆紧密的覆盖压紧。

13.作为本发明的一种优选技术方案,所述弹出组包括带动盘、翘杆、推球、抵压弹簧、弧形座、复位弹簧和支撑弹簧杆,所述支撑管的下端外壁固定套设有带动盘,带动盘的侧壁铰接有沿其周向均匀排布的翘杆,翘杆与带动盘之间安装有扭簧,翘杆远离带动盘的一端安装与推球,环形凹槽的侧壁开设有对称布置的弹簧槽,弹簧槽内安装有周向布置的抵压弹簧,抵压弹簧之间安装有弧形座,弧形座与弧形凹槽之间滑动连接,音盆的凸起部分位于弧形座内,翘杆远离带动盘的一端位于弧形座的下方,套放座的上端开设有与其内腔相连通的阶梯槽,支撑管的上端贯穿阶梯槽,阶梯槽内通过复位弹簧安装有限位板,限位板与支撑管相连接,带动盘的下端与承接筒之间安装有沿带动盘周向排布的支撑弹簧杆。

14.作为本发明的一种优选技术方案,所述挡盘与阶梯座上均套设有密封圈,密封圈用于增加挡盘、阶梯座与聚风罩之间的密封性。

15.作为本发明的一种优选技术方案,所述套放座的下端面开设有沿其周向均匀排布的排气通槽,排气通槽使得套放座内有足够的空气,便于音盆取下。

16.作为本发明的一种优选技术方案,所述圆形凹台的侧壁开设有弧形口,弧形口位于匚形架的下方,弧形口内放置有收料盒,收料盒位于裁切组的下方,收料盒对裁切组裁切下的音盆边料进行收集。

17.作为本发明的一种优选技术方案,所述凸环上安装有环形橡胶垫,环形橡胶垫用于增大凸环与音盆之间的摩擦力,以便于盖板带动音盆与套放座转动。

18.本发明的有益效果在于:1.本发明所采用的吸附限位机构可将烘干之后的音盆直接吸附固定,当音盆转动至转动切割机构下方时,转动切割机构上的盖板将音盆罩在套放座上,从而使得音盆得到全面的覆盖固定,套放座与盖板均与音盆的结构相配合,从而避免了套放座与盖板对音盆进行固定时因手里不均匀导致音盆破裂的问题,提高了音盆的生产合格率,在音盆的边料裁切完之后,通过吸附限位机构上的弹出组将音向上推,使得音盆脱离套放座,便于将音盆取下,避免了音盆取下较为困难的问题。

19.2.本发明中的带动盘向下移动使得带动盘侧壁的翘杆与推球翘起,推球将弧形座向上推动,从而使得弧形座将音盆推动脱离套放座,以便于将音盆从套放座上取下,避免了音盆套放在套放座上之后取下较为困难的问题。

附图说明

20.下面结合附图和实施例对本发明进一步说明。

21.图1是本发明的流程图。

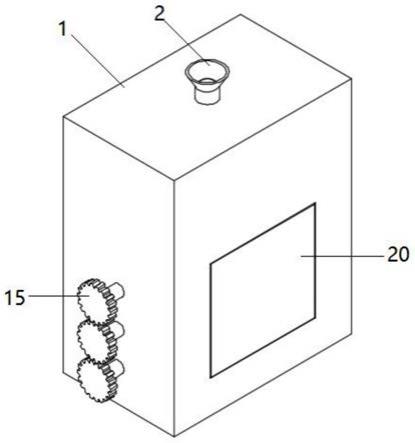

22.图2是本发明的第一立体结构示意图。

23.图3是本发明套放座、吸盘、支撑管与弧形座之间的立体结构示意图。

24.图4是音盆的立体结构示意图。

25.图5是本发明带动盘、翘杆与推球之间的立体结构示意图。

26.图6是本发明支撑管、挡盘、阶梯座与密封圈之间的立体结构示意图。

27.图7是本发明的俯视图。

28.图8是本发明图7的a-a向旋转剖视图。

29.图9是本发明图8的b处放大图。

30.图中:1、加工台;10、收料盒;2、旋转机构;20、旋转电机;21、转动轴;22、支撑座;3、吸附限位机构;30、凸台座;31、承接筒;32、套放座;320、排气通槽;33、矩形风槽;34、吸盘;35、聚风罩;36、支撑管;37、挡盘;38、阶梯座;370、密封圈;39、抽气泵;4、音盆;5、转动切割机构;50、电动伸缩杆;51、转动电机;52、盖板;53、下压板;54、裁切组;520、凸环;521、环形橡胶垫;501、带动盘;502、翘杆;503、推球; 504、抵压弹簧;505、弧形座;506、复位弹簧;507、支撑弹簧杆。

具体实施方式

31.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

32.参阅图1、图2、图4与图8,一种扬声器音盆生产加工方法,其使用了一种扬声器音盆生产加工装置,该扬声器音盆生产加工装置包括加工台1、旋转机构2、吸附限位机构3和音盆4,所述加工台1由圆形凹台与三个底座固定连接组成,加工台1内安装有旋转机构2,旋转机构2 上安装有吸附限位机构3,吸附限位机构3上放置有音盆4,加工台1与旋转机构2之间安装有转动切割机构5,所述旋转机构2包括旋转电机20、转动轴21和支撑座22,所述加工台1的内壁中部安装有旋转电机20,旋转电机20的输出轴上安装有转动轴21,转动轴21的上端面转动连接有支撑台,支撑台与加工台1的上端面之间安装有匚形架,转动轴21的侧壁安装有沿其周向等距离排布的三个支撑座22;

33.参阅图2、图3与图9,所述吸附限位机构3包括凸台座30、承接筒31、套放座32、矩形风槽33、吸盘34、聚风罩35、支撑管36、挡盘37、阶梯座38和抽气泵39,所述支撑座22上安装有凸台座30,凸台座30上转动连接承接筒31,承接筒31为下端封闭的圆形筒结构,承接筒31 的上端面安装有与其相连通的套放座32,套放座32为圆形阶梯形空腔的凸台结构,音盆4放置在套放座32上,套放座32上开设有环形凹槽,套放座32的侧壁开设有沿其周向排布的矩形风槽33,套放座32的外壁安装有多个与矩形风槽33相连通的吸盘34,套放座32的内壁通

过l形肋板安装有聚风罩35,聚风罩35与矩形风槽33之间通过连接管相连接,套放座32的内壁上端安装有支撑管36,支撑管36的下端为空腔结构,支撑管36的下端贯穿聚风罩35后与承接筒31之间通过伸缩管相连接,支撑管36位于聚风罩35内的外壁开设有沿其周向均匀排布的弧形槽,支撑管36的外壁从上向下依次安装有与聚风罩35相配合的挡盘37与阶梯座38,挡盘37、阶梯座38与聚风罩35三者之间形成封闭空腔,转动轴21上开设有风腔,支撑座22上开设有与伸缩管、风腔均连通的连接槽,圆形凹台的内通过机座安装有抽气泵39,圆形凹台上设置有套座,套座转动套设在转动轴21与旋转电机20的外侧,抽气泵39的抽风口安装有风管,风管贯穿套座后与风腔相连通,套放座32内安装有弹出组。

34.工作时,圆形凹台沿匚形架位置逆时方向设置有三个工位,这三个工位依次为切割工位、下料工位与上料工位,旋转电机20每次带动支撑座22旋转120度与相对应的工位对齐,在工作时,先同时启动抽气泵39与旋转电机20,抽气泵39通过风管、风腔、连接槽、伸缩管、支撑管36、连接管对矩形风槽33进行抽气,而旋转电机20带动三个支撑座22间歇转动,当旋转电机20间歇停止时,三个支撑座22与三个工位相对应,在上料工位上将烘干定型之后的音盆4套放在套放座32上,此时套放座32上的吸盘34将音盆4吸附固定,防止音盆4在旋转移动过程中掉落,套放座32的结构与音盆4结构相配合,增加音盆4与套放座32之间的接触面积,同时通过吸盘34将音盆4吸附固定,可避免音盆4在固定过程中因固定力过程造成音盆4破裂的现象。

35.参阅图6,所述挡盘37与阶梯座38上均套设有密封圈370,密封圈370用于增加挡盘37、阶梯座38与聚风罩35之间的密封性。

36.参阅图2与图9,所述转动切割机构5包括电动伸缩杆50、转动电机51、盖板52、下压板53 和裁切组54,所述匚形架的下端面安装有电动伸缩杆50,电动伸缩杆50的伸缩端通过机座安装有转动电机51,转动电机51的输出轴上安装有下压板53,下压板53的下端面安装有盖板52,盖板52为阶梯凸台结构,圆形凹台的内侧壁通过刀座安装有裁切组54,裁切组54位于匚形架的正下方。

37.参阅图9,所述盖板52的下端安装有凸环520,凸环520位于相对应的弧形座505上方,凸环520卡入音盆4上的凹槽内,从而使得盖板52将音盆4紧密的覆盖压紧。

38.工作时,裁切组54为现有的音盆裁切设备,音盆裁切设备如切割刀,音盆4移动至切割工位后停止时,电动伸缩杆50推动转动电机51与下压板53向下移动,下压板53带动盖板52盖在音盆4上,而盖板52下端的凸环520则是卡在音盆4的凹槽内,当盖板52将音盆4压紧之后,启动转动电机51,套放座32下端的承接筒31在盖板52的抵压力作用下随盖板52转动,从而使得音盆4在盖板52与套放座32的卡紧固定作用下同步转动,裁切组54在音盆4转动的过程中将其侧边的边料进行切除,当音盆4边料全部切除之后,转动电机51停止转动,电动伸缩杆50带动盖板52向上移动,盖板52覆盖在音盆4上,从而增大盖板52与音盆4之间的接触面积,使得盖板52可以均匀的将音盆4进行限位固定,避免了音盆4受力不均匀破裂的问题。

39.参阅图9,所述凸环520上安装有环形橡胶垫521,环形橡胶垫521用于增大凸环520与音盆 4之间的摩擦力,以便于盖板52带动音盆4与套放座32转动。

40.参阅图7与图8,所述圆形凹台的侧壁开设有弧形口,弧形口位于匚形架的下方,弧形口内放置有收料盒10,收料盒10位于裁切组54的下方,收料盒10对裁切组54裁切下的音

盆4边料进行收集。

41.参阅图3、图5与图9,所述弹出组包括带动盘501、翘杆502、推球503、抵压弹簧504、弧形座505、复位弹簧506和支撑弹簧杆507,所述支撑管36的下端外壁固定套设有带动盘501,带动盘501的侧壁铰接有沿其周向均匀排布的翘杆502,翘杆502与带动盘501之间安装有扭簧,翘杆502远离带动盘501的一端安装与推球503,环形凹槽的侧壁开设有对称布置的弹簧槽,弹簧槽内安装有周向布置的抵压弹簧504,抵压弹簧504之间安装有弧形座505,弧形座505与弧形凹槽之间滑动连接,音盆4的凸起部分位于弧形座505内,翘杆502远离带动盘501的一端位于弧形座505的下方,套放座32的上端开设有与其内腔相连通的阶梯槽,支撑管36的上端贯穿阶梯槽,阶梯槽内通过复位弹簧506安装有限位板,限位板与支撑管36相连接,带动盘501的下端与承接筒31之间安装有沿带动盘501周向排布的支撑弹簧杆507。

42.工作时,当边料切除之后的音盆4转动至下料工位时,通过挤压支撑管36向下移动,从而使得支撑管36带动挡盘37、阶梯座38与带动盘501同步向下移动,挡盘37、阶梯座38向下移动时聚风罩35打开,从而使聚风罩35内的进入空气,使得吸盘34不再对音盆4进行吸附,同时带动盘501向下移动使得带动盘501侧壁的翘杆502与推球503翘起,推球503将弧形座505向上推动,从而使得弧形座505将音盆4推动脱离套放座32,以便于将音盆4从套放座32上取下,避免了音盆4套放在套放座32上之后取下较为困难的问题,当音盆4取下之后,不再对支撑管36进行挤压,使得支撑弹簧杆507推动带动盘501与支撑管36复位,而挡盘37、阶梯座38与聚风罩35 再次形成空腔腔体,便于下次工作。

43.参阅图9,所述套放座32的下端面开设有沿其周向均匀排布的排气通槽320,排气通槽320 使得套放座32内有足够的空气,便于音盆4取下。

44.一种扬声器音盆生产加工方法包括以下步骤:s1、烘干定型:将加工成型之后的音盆4进行烘干定型,当音盆4烘干完成之后再取下。

45.s2、放置吸附:然后将音盆4套放在套放座32上,并通过吸盘34对音盆4进行吸附固定,之后再通过旋转机构2中的转动轴21带动音盆4移动至匚形架的下方。

46.s3、旋转切割:当盖板52将音盆4压紧之后,启动转动电机51,套放座32下端的承接筒31 在盖板52的抵压力作用下随盖板52转动,从而使得音盆4在盖板52与套放座32的卡紧固定作用下同步转动,裁切组54在音盆4转动的过程中将其侧边的边料进行切除,当音盆4边料全部切除之后。

47.s4、弹出取料:当切除边料的音盆4转动之后停止时,挤压支撑管36向下移动,从而使得支撑管36带动挡盘37、阶梯座38与带动盘501同步向下移动,挡盘37、阶梯座38向下移动时聚风罩35打开,使得吸盘34不再对音盆4进行吸附,同时带动盘501向下移动使得带动盘501侧壁的翘杆502与推球503翘起,推球503将弧形座505向上推动,从而使得弧形座505将音盆4推动脱离套放座32,然后将音盆4取下。

48.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。