1.本发明涉及一种导丝。

背景技术:

2.将导管等插入血管时使用的导丝已为人所熟知。关于这样的导丝,公开了在前端侧具备由镍钛(ni-ti)合金形成的超弹性的轴的结构(例如,参见专利文献1~2)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特表2013-544575号公报

6.专利文献2:日本特开2005-46603号公报

技术实现要素:

7.发明要解决的课题

8.在具备由镍钛合金形成的轴的导丝中,期望能够实现抑制转矩响应的延迟的技术。

9.另外,这样的课题不限于血管系统,对于向淋巴腺系统、胆道系统、泌尿道系统、呼吸道系统、消化器官系统、分泌腺和生殖器官等人体内各器官插入的导丝来说也是共通的。此外,这样的课题不限于具备由镍钛合金形成的轴的导丝,对于具备由超弹性金属形成的轴的导丝来说也是共通的。

10.本发明是为了解决上述课题而完成的,其目的在于提供一种在导丝中抑制转矩响应的延迟的技术。

11.解决课题的手段

12.本发明是为了解决上述课题的至少一部分而完成的,其能够以下述方式实现。

13.(1)根据本发明的一个方式,提供了一种导丝。该导丝包括:芯轴,该芯轴由超弹性金属形成,并具有从自身的基端侧朝向前端侧缩径的锥形部、与所述锥形部的基端侧相邻的大致圆柱状的中间部、以及与所述中间部的基端侧相邻且比所述中间部扩径的基端部;线圈体,该线圈体覆盖所述芯轴的所述中间部的至少一部分和所述锥形部,且外径为0.36mm以下;以及前端梢,该前端梢设置在所述线圈体的前端,并形成所述导丝的前端;所述芯轴的所述中间部的直径为0.22mm以上且0.24mm以下。

14.根据该结构,由于芯轴的中间部的直径较细,为0.22mm以上且0.24mm以下,因此能够抑制转矩响应的延迟。换言之,能够提供旋转性能良好的导丝。此外,由于导丝具有覆盖芯轴的中间部的至少一部分和锥形部、且外径为0.36mm以下的线圈体,因此即使在芯轴较细的部分也能够确保导丝的适当的粗细。通过使芯轴的中间部的直径变细,能够使线圈体的编丝直径变粗,因此能够抑制导丝在使用中发生线圈体的搭挂和压溃。

15.(2)根据上述方式的导丝,所述线圈体的编丝直径可以是恒定的。在基端侧的线圈体的编丝直径相对于前端侧的线圈体的编丝直径较小的结构的情况下,在编丝直径较小的

部分处,导丝在使用中发生线圈体的搭挂或压溃的可能性较高。与此相对,根据该结构,通过使芯轴的中间部的直径为0.22mm以上且0.24mm以下,能够使线圈体的编丝形状较粗且为恒定,因此能够抑制导丝在使用中发生线圈体的搭挂或压溃。

16.(3)根据上述方式的导丝,所述芯轴可以由镍钛(ni-ti)合金形成。由于镍钛合金的恢复性、耐久性和耐腐蚀性优异,因此根据该结构,能够提供一种芯轴的恢复性、耐久性和耐腐蚀性优异的导丝。

17.(4)根据上述方式的导丝,所述线圈体的基端部可以固定于前芯轴的所述中间部。这样,由于线圈体从芯轴的中间部的规定位置卷绕到导丝的前端,因此能够提高导丝中的较细的部分即中间部及锥形部的弯曲刚性。

18.(5)根据上述方式的导丝,还可以包括基端侧芯轴,该基端侧芯轴连接在所述芯轴的基端侧、由刚度比所述芯轴高的材料形成。这样,由于基端侧芯轴的刚性高,因此能够提高推入性和输送性。

19.(6)根据上述方式的导丝,所述基端侧芯轴可以由不锈钢形成。根据该结构,不锈钢的成型性优异,因此能够容易地制造推入性及输送性高且旋转性能优异的导丝。

20.(7)根据上述方式的导丝,还可以包括线材,所述线材连接在所述芯轴的前端,由比所述芯轴更容易塑性变形的材料形成,所述前端梢将所述线圈体的前端与所述线材的前端连接。如此,可以容易地对导丝的前端部分进行赋形。

21.另外,本发明可以通过各种方面来实现,例如,可以通过用于导丝的由多个芯轴构成的芯轴产品等的方式来实现。

附图说明

22.图1是示出了第一实施方式的导丝的结构的局部剖面图。

23.图2是中间部的直径与旋转性能之间的关系的示意图。

24.图3是用于说明旋转性能的评价试验的说明图。

25.图4是本实施方式的导丝的旋转性能的示意图。

26.图5是用于说明图4所示的旋转性能的评价试验的说明图。

27.图6是示出了第二实施方式的导丝的结构的局部剖面图。

28.图7是示出了第三实施方式的导丝的结构的局部剖面图。

29.图8是示出了第四实施方式的导丝的结构的局部剖面图。

30.图9是示出了第五实施方式的导丝的结构的局部剖面图。

具体实施方式

31.《第一实施方式》

32.图1是示出了第一实施方式的导丝1的结构的局部剖面图。导丝1是例如在向血管插入导管时使用的医疗器具,该导丝包括芯轴10、线圈体20、线材30、包覆部40、前端梢51、基端侧固定部52以及基端侧芯轴60。在图1中,通过导丝1的中心的轴用轴线o(单点划线)来表示。在以后的示例中,通过比中间部15更靠近基端侧的芯轴10的中心的轴、通过线圈体20的中心的轴、以及通过包覆部40的中心的轴均与轴线o一致。但是,通过芯轴10的中心的轴、通过线圈体20的中心的轴、以及通过包覆部40的中心的轴也可以分别与轴线o不同。

33.在图1中,图示了相互正交的xyz轴。x轴对应于导丝1的轴线方向,y轴对应于导丝1的高度方向,z轴对应于导丝1的宽度方向。图1的左侧(-x轴方向)被称为导丝1和各结构构件的“前端侧”,而图1的右侧( x轴方向)被称为导丝1和各结构构件的“基端侧”。另外,对于导丝1和各结构构件,位于前端侧的端部被称为“前端部”或简称为“前端”,位于基端侧的端部被称为“基端部”或简称为“基端”。在本实施方式中,前端侧相当于“远位侧”,基端侧相当于“近位侧”。这几点也适用于图1以后的、表示整体结构的附图。

34.芯轴10是基端侧为粗径而前端侧为细径的、前端变细的长条状的构件。芯轴10由作为超弹性金属的镍钛(ni-ti)合金形成。在芯轴10的前端侧连接有线材30,在芯轴10的基端侧连接有基端侧芯轴60。芯轴10从前端侧朝向基端侧依次具有细径部11、锥形部12、中间部15及基端部16。各部分的长度可以任意地确定。

35.芯轴10的细径部11配置在芯轴10的前端侧。细径部11是芯轴10的外径最小的部分,形成为具有恒定外形的大致圆柱状。

36.锥形部12配置在细径部11与中间部15之间。锥形部12是外径从基端侧朝向前端侧缩径的大致圆锥台形状。

37.中间部15与锥形部12的基端侧相邻,并配置在锥形部12与基端部16之间。中间部15为具有比细径部11的外径大的恒定外径的大致圆柱形状。在本实施方式中,中间部15的直径为0.237mm以上且0.243mm以下。如后所述,在本实施方式的导丝1中,由于中间部15的直径比较细,因此能够抑制转矩响应的延迟。

38.基端部16与中间部15的基端侧相邻,并比中间部15扩径。基端部16包括第一扩径部161、第一粗径部162和第一缩径部163。第一扩径部161为前端侧的直径与中间部15的直径一致、且外径从前端侧朝向基端侧扩径的大致圆锥台形状。第一粗径部162为芯轴10的外径最大的部分,并且为具有恒定外径的大致圆柱形状。第一缩径部163为前端侧的直径与第一粗径部162的直径一致、且外径从前端侧朝向基端侧缩径的大致圆锥台形状。

39.细径部11、锥形部12以及中间部15的前端侧的一部分的外侧面,被后述的线圈体20覆盖。另一方面,基端部16未被线圈体20覆盖,而是从线圈体20露出。

40.线圈体20是将编丝21螺旋状地卷绕在芯轴10和线材30上而形成的大致圆筒形状。形成线圈体20的编丝21可以是由一根编丝构成的单线,也可以是将多根编丝捻合而成的绞线。在将编丝21设为单线的情况下,线圈体20作为单线圈构成,在将编丝21设为绞线的情况下,线圈体20作为中空绞线线圈构成。此外,也可将单线圈与中空绞线线圈组合来构成线圈体20。编丝21的线径和线圈体20的线圈平均直径(线圈体20的外径和内径的平均直径)可以任意地确定。线圈体20的外径为0.36mm以下,编丝21的线径(也称为编丝直径)是恒定的。

41.线圈体20的基端部通过基端侧固定部52,固定于芯轴10的中间部15。基端侧固定部52可以通过任意的接合剂,例如银焊料、金焊料、锌、sn-ag合金、au-sn合金等金属焊料;或环氧树脂系粘合剂等粘合剂而形成。基端侧固定部52可以配置在中间部15的任意位置。若将基端侧固定部52配置在中间部15的基端,则能够通过线圈体20覆盖中间部15的大部分,并能够提高直径比较细的中间部15的弯曲刚性,因此是优选的。

42.编丝21可以由sus304、sus316之类的不锈钢合金;niti合金等超弹性合金;琴钢线、镍-铬系合金、钴合金等放射线透过性合金;金、铂、钨、以及包含这些元素的合金(例如铂镍合金)等不透射线合金形成。另外,编丝21也可以由上述以外的公知材料形成。在本实

施方式中,编丝21的覆盖线材30的部分由铂镍(pt-ni)合金形成,比该部分更靠近基端侧的部分由不锈钢合金形成。由此,能够容易地对导丝1的前端侧进行整形。在图1中,对编丝21中的由铂镍(pt-ni)合金形成的部分标注网状阴影,对由不锈钢合金形成的部分标注斜线阴影来进行表示。

43.线材30是从基端侧朝向前端侧具有恒定的外径的长条状的构件。线材30的横截面形状为具有长轴和短轴的大致椭圆形形状。线材30以长轴朝向y轴方向、短轴朝向z轴方向的状态与芯轴10的细径部11相邻地配置。线材30由比芯轴10更容易塑性变形的材料、例如sus302、sus304、sus316等不锈钢合金形成。由于线材30由比芯轴10更容易塑性变形的材料形成,因此与不具有线材30的导丝相比,能够容易地对导丝1的前端部分进行赋形。线材30也被称为“塑形条”。线材30的基端侧,通过接合剂与位于芯轴10的前端侧的细径部11接合。作为接合剂例如可以使用银焊料、金焊料、锌、sn-ag合金、au-sn合金等金属焊料,或环氧树脂系粘合剂等粘合剂。线材30的前端侧由后述的前端梢51固定。

44.另外,在图1的示例中,线材30在轴线o(x轴)方向上,以线材30的基端部的位置与细径部11的基端部的位置对齐的状态与芯轴10接合。但是,在轴线o方向上的线材30的基端部的位置与细径部11的基端部的位置也可以不同。例如,线材30的基端部也可以位于比细径部11的基端部更靠近-x轴方向的位置。此外,线材30可以与细径部11的前端连接,也可以插入细径部11来连接。

45.包覆部40是将多根(例如8根)编丝41多股卷绕而成的多股线圈,比线材30更难塑性变形,比芯轴10更容易塑性变形。包覆部40可以通过例如将多根编丝41以彼此接触的方式紧密地捻合在芯骨上之后、使用公知的热处理方法去除残余应力并取出芯骨来形成。编丝41的材料,可以与编丝21的材料相同,也可以不同。包覆部40的基端侧通过与基端侧固定部52相同的任意接合剂来与芯轴10的锥形部12接合。通过包覆部40,能够缓和芯轴10与线材30之间的刚性间隙,并能够抑制芯轴10与线材30之间的接合部附近处发生局部变形,并抑制芯轴10和线材30的破损。

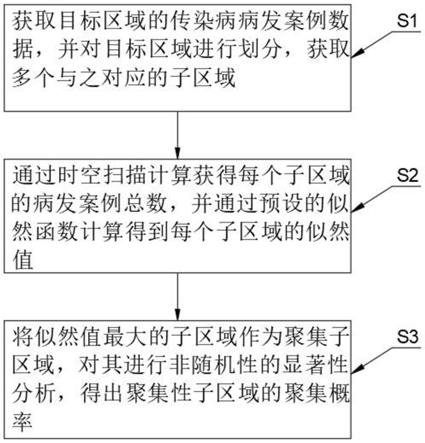

46.另外,包覆部40只要为比线材30更难塑性变形、比第一芯轴10更容易塑性变形的结构,则可以采用任意的方式。例如,包覆部40不限于多股线圈,也可以是使用一根编丝形成的单股线圈,还可以是形成为管状的由树脂或金属构成的管状构件,还可以由具有疏水性的树脂材料、具有亲水性的树脂材料、或它们的混合物进行涂覆而形成。

47.前端梢51配置在导丝1的前端,将线材30的前端和线圈体20的前端保持为一体。前端梢51与基端侧固定部52相同,可以通过任意接合剂形成。前端梢51与基端侧固定部52可以使用相同的接合剂,也可以使用不同的接合剂。前端梢51也可以构成为将线材30的前端、线圈体20的前端以及包覆部40的前端部保持为一体。

48.基端侧芯轴60是由不锈钢形成的长条状的构件。基端侧芯轴60包括接合部64、第二扩径部61、第二粗径部62和第二缩径部63。接合部64是直径比芯轴10的基端的直径小的大致圆柱状。关于芯轴10和基端侧芯轴60,接合部64的前端与芯轴10的基端接合,并且通过连接构件70连接。连接构件70由镍钛合金形成,一般也被称为“niti管”,该niti管在柔软性、防绞结、形状记忆方面性能优异。第二扩径部61是前端侧的直径与接合部64的直径一致、且外径从前端侧朝向基端侧扩径的大致圆锥台形状。第二粗径部62为基端侧芯轴60的外径最大的部分,并且为具有恒定外径的大致圆柱状。第二缩径部63是前端侧的直径与第

二粗径部62的直径一致、且外径从前端侧朝向基端侧缩径的大致圆锥台形状。

49.基端侧芯轴60在手术者把持导丝1时使用。由于基端侧芯轴60由不锈钢形成,因此刚性比由ni-ti合金形成的芯轴10高,能够提高导丝1的推入性和输送性。此外,由于不锈钢成形性优良,因此能够容易地制造基端侧芯轴60。作为不锈钢,例如可以使用sus302、sus304、sus316等。

50.以下,使用图2~图5来对本实施方式的导丝1的效果进行说明。

51.图2是中间部的直径与旋转性能之间的关系的示意图。在图2中,改变导丝的中间部的直径,基于后述的图3所示试验中的输入角和输出角之差,来评价旋转性能。图3是用于说明旋转性能的评价试验的说明图。

52.在图2中,针对中间部的每个直径,对将图3所示的曲率半径变更为5、6、7、8、9、10、15、20(mm)时的旋转性能进行评价。在图3所示的旋转性能评价试验中,将导丝gw的基端侧连接到旋转装置in,在中间部被形成为规定曲率的管tb插通的状态下,将前端侧连接到测量装置ot。通过测量装置ot,来测量在旋转装置in中使导丝gw的基端侧以1.5rpm的速度旋转时的、相对于输入角的输出角。在图2中,将输入角与输出角之差不足10

°

的情况记为

“◎”

,将输入角与输出角之差为10

°

以上且小于50

°

的情况记为“〇”,将输入角与输出角之差为50

°

以上且小于100

°

的情况记为

“△”

,将输入角与输出角之差为100

°

以上的情况记为

“×”

。输入角与输出角之差,使用输出角相对于输入角的变化稳定的状态下的差。

53.在图2中,将评价为

“○”

与

“△”

之间的部分用粗线示出。如图2所示,在中间部的直径为0.24mm以下的情况下,与中间部的直径为0.25mm以上的情况相比,旋转性能良好。顺便提及,在人的血管中,在左冠状动脉的主干部与回旋支的分支部等的基端部处,存在曲率半径为8mm左右的部位。即,有在曲率半径为8mm左右的部位处使用导丝的可能性。因此,优选使用曲率半径为8mm时旋转性能的评价为“〇”或

“◎”

的导丝。即,从旋转性能的观点来看,中间部的直径优选小于0.25mm。另一方面,由镍钛(ni-ti)合金形成的芯轴,与由不锈钢合金形成的芯轴相比弯曲刚性小,因此若考虑推入性和输送性,则较大的芯轴的直径为优选。因此,为了兼顾推入性和输送性以及旋转性能,优选曲率半径为8mm时旋转性能的评价为“〇”、即中间部的直径为0.20mm以上且0.24mm以下。更优选为0.22mm以上且0.24mm以下。在本实施方式中,采用在上述范围内直径最大为0.24mm。

54.图4是本实施方式的导丝1的旋转性能的示意图。在图4中,与中间部的直径不同于本实施方式的导丝1的比较例进行比较并图示。图5是用于说明图4所示的旋转性能的评价试验的说明图。

55.图5所示的旋转性能评价试验是与图3所示的评价试验相同的试验,但管tb2与图3所示的管tb不同,在两个阶段处弯曲。在管tb2中,旋转装置in侧弯曲的曲率半径为70mm,测量装置ot侧弯曲的曲率半径为3mm。在图4中,示出了在旋转装置in中使导丝gw的基端侧以1.5rpm的速度旋转时的相对于输入角的输出角。在图4中,用实线表示本实施方式的导丝1,用虚线表示比较例1,用单点划线表示比较例2。比较例1、2均是导丝的中间部的直径为0.25mm的其他公司的产品。在图4中,用点线表示转矩响应无延迟的理想的动作。如图5所示,关于本实施方式的导丝1,虽然观察到转矩响应的稍许延迟,但示出了接近理想的轨迹。即,根据本实施方式的导丝1,与比较例的导丝相比,能够抑制转矩响应的延迟。

56.如上所述,根据本实施方式的导丝1,芯轴10的中间部15的直径较细,为0.24mm,因

此能够抑制转矩响应的延迟。即,能够提供旋转性能良好的导丝。

57.此外,由于本实施方式的导丝1具有覆盖芯轴10的中间部15的一部分和锥形部12且外径为0.36mm以下的线圈体20,因此即使在芯轴10较细的部分也能够确保导丝1的适当的粗细。

58.并且,在本实施方式的导丝1中,线圈体20的编丝直径(编丝21的平均直径)是恒定的。例如,在使用直径比本实施方式的导丝1的中间部15大的中间部来代替中间部15的情况下,为了将线圈体的外径保持为恒定,需要使线圈体中的覆盖中间部的部分的编丝直径比覆盖锥形部12的部分的编丝直径小。若使用用了这种线圈体的导丝,则在使用导丝时,在线圈体的编丝直径较小的部分处有时会发生线圈体的搭挂或压溃。与此相对,根据本实施方式的导丝1,通过使中间部15的直径为0.24mm(使其较细),能够使线圈体20的编丝形状较粗且为恒定,因此能够抑制导丝1在使用中发生线圈体20的搭挂或压溃。

59.此外,在本实施方式的导丝1中,在前端侧使用镍钛合金制成的芯轴。由于镍钛合金是超弹性金属,因此能够赋予导丝恢复性。特别是,镍钛合金即使是在超弹性金属中恢复性、耐久性及耐腐蚀性也属优良,因此根据本实施方式的导丝1,能够提高芯轴10的恢复性、耐久性及耐腐蚀性。

60.此外,在本实施方式的导丝1中,由于线圈体20从芯轴10的中间部15的规定位置卷绕到导丝的前端,因此能够提高导丝1中作为较细的部分的中间部15及锥形部12的弯曲刚性。

61.另外,根据本实施方式的导丝1,具备由不锈钢形成的基端侧芯轴60,由于基端侧芯轴60的刚性比芯轴10高,因此能够提高推入性和输送性。其结果是,能够提供推入性及输送性高且旋转性能优异的导丝1。

62.如上所述,芯轴10由超弹性材料形成,线材30由比芯轴10更容易塑性变形的材料形成。包覆部40为比线材30更难塑性变形且比第一芯轴10更容易塑性变形的结构。由于通过包覆部40,能够缓和刚性不同的芯轴10与线材30之间的刚性间隙,因此与不具有包覆部40的结构相比,能够容易地对芯轴10与线材30之间的接合部进行赋形。并且,通过在包覆部40处缓和芯轴10与线材30之间的刚性间隙,能够保护在芯轴10与线材30之间的接合部附近处出现的容易局部变形的部分,从而抑制芯轴10和线材30的破损。其结果是,能够提高导丝1的耐久性。

63.此外,在本实施方式的导丝1中,包覆部40的前端部比线材30的基端部靠近前方,并且覆盖线材30的一半以上(图1)。即,在本实施方式的导丝1中,包覆部40配置到前端梢51的附近。如此,通过保护由容易塑性变形的材料形成的线材30的大部分,能够抑制伴随赋形或使用而产生的线材30的破损,并可以进一步提高导丝1的耐久性。

64.<第二实施方式>

65.图6是示出了第二实施方式的导丝1a的结构的局部剖面图。在第二实施方式的导丝1a中,基端侧固定部52设置于基端部16的第一扩径部161。即,线圈体20的基端部不是固定于芯轴10的中间部15,而是固定于芯轴10的基端部16。

66.根据本实施方式的导丝1a,由于线圈体20从芯轴10的中间部15的基端侧卷绕到导丝1a的前端,因此可以提高导丝1a中作为较细的部分的整个中间部15及锥形部12的弯曲刚性。

67.《第三实施方式》

68.图7是示出了第三实施方式的导丝1b的结构的局部剖面图。第三实施方式的导丝1b不包括基端侧芯轴60。即,在本实施方式的导丝1b的基端,配置有由镍钛合金形成的基端部16b。本实施方式的导丝1b中的基端部16b与第一实施方式的导丝1中的基端部16相比,第一粗径部162b的长度长,并且不具备第一缩径部163。

69.在本实施方式的导丝1b中,虽然不具备不锈钢制成的基端侧芯轴60,但由于在导丝1b的基端配置有芯轴10中直径最大的第一粗径部162b,因此能够确保推入性和输送性。即,根据本实施方式,也能够提供推入性及输送性、旋转性能良好的导丝1b。

70.《第四实施方式》

71.图8是示出了第四实施方式的导丝1c的结构的局部剖面图。第四实施方式的导丝1c不具备包覆部40。即使如此,由于具备线圈体20,因此也能够确保导丝1c的前端侧的弯曲刚性。在第四实施方式的导丝1c中,也能够获得与第一实施方式相同的效果。

72.《第五实施方式》

73.图9是示出了第五实施方式的导丝1d的结构的局部剖面图。第五实施方式的导丝1d不具备线材30。即,如图所示,芯轴10d的细径部11d延伸至前端梢51。并且,前端梢51将芯轴10d的前端与线圈体20的前端保持为一体。即使如此,由于芯轴10d的中间部15的直径较细,为0.24mm,因此能够抑制转矩响应的延迟。

74.《本实施方式的变形例》

75.本发明不限于上述实施方式,能够在不脱离其主旨的范围内以各种方式实施,例如也可以是如下所述的变形。

76.对上述各实施方式的导丝,作为向血管插入导管时使用的医疗器具进行了说明,但是上述各实施方式的导丝也可以构成为向淋巴腺系统、胆道系统、泌尿道系统、呼吸道系统、消化系统、分泌腺和生殖器官等人体内各器官插入的导丝。

77.在上述各实施方式中,例示了形成为直径恒定的大致圆柱形状的中间部15,但中间部的形状不限于上述实施方式。例如,也可以形成为中间部的直径连续或间歇地变更的大致圆柱状。在中间部的直径以这种方式变化的情况下,平均直径可以为0.22mm以上且0.24mm以下,变化的直径也可以在0.22mm以上且0.24mm以下的范围内。

78.在上述实施方式中,示出了芯轴10由镍钛(ni-ti)合金形成的示例,但芯轴10的形成材料不限于上述实施方式。例如,可以使用ni-ti与cu等其他金属的合金即ni-ti系合金、cu-zn-al合金等cu系合金等各种超弹性金属。

79.芯轴的结构并不限定于上述实施方式。例如,在上述实施方式的芯轴10中也可以不具备细径部11。在芯轴不具备细径部的情况下,可将线材30与芯轴的锥形部接合。此外,在上述各实施方式中,芯轴可以由所接合的多个芯轴构件构成。在这种情况下,各芯轴构件可以由相同材料形成、也可以由不同的超弹性金属形成。

80.在上述实施方式中,例示了由不锈钢形成的基端侧芯轴60,但基端侧芯轴60可以由刚性比芯轴10高的各种材料形成。例如,可以使用铬钼钢、镍铬钼钢、inconel(inconel是注册商标)、incoloy(incoloy是注册商标)等高刚性材料。

81.芯轴10的细径部11与线材30接合的部分的各自的横截面形状并不限定于上述实施方式。例如,可以采用大致圆形形状、多边形形状、大致圆形或椭圆形中具有槽部的形状

等各种形状。

82.在上述实施方式中,示出了线圈体20的编丝直径为恒定的示例,但线圈体20的编丝直径也可以不为恒定。例如,也可以使覆盖芯轴10的锥形部12、细径部11以及线材30的部分的线圈体20的编丝直径比覆盖中间部15的部分的线圈体20的编丝直径大。

83.线圈体的结构并不限定于上述实施方式。例如,线圈体可以构成为在相邻编丝之间没有空隙的紧密卷绕,也可以形成为在相邻的编丝之间具有空隙的疏松卷绕,还可以是紧密卷绕与疏松卷绕相混合的结构。此外,线圈体还可以包括树脂层,该树脂层例如由具有疏水性的树脂材料、具有亲水性的树脂材料、或它们的混合物涂覆而成。例如,线圈体的编丝的横截面形状还可以不是大致圆形。

84.在上述实施方式中,示出了线圈体20的前端侧由铂镍(pt-ni)合金形成,比其更靠近基端侧的部分由不锈钢合金形成的示例,但线圈体也可以在整体上由相同的材料形成。另外,例如也可以使用三种以上不同的材料,沿轴线方向改变材料而形成。

85.以上基于实施方式、变形例对本发明进行了说明,但上述方面的实施方式是为了便于理解本发明的示例,并不用以限制本发明。凡在本发明的精神和原则以及权利要求请求范围之内所作的变形、改进以及等同替换等,均应包含在本发明的保护范围之内。另外,其技术特征如果在本说明书中没有被描述为不可或缺,则可以进行适当删除。

86.附图标记说明

87.1,1a,1b,1c,1d

…

导丝

88.10,10d

…

芯轴

89.11,11d

…

细径部

90.12

…

锥形部

91.15

…

中间部

92.16,16b

…

基端部

93.20

…

线圈体

94.21

…

编丝

95.30

…

线材

96.40

…

包覆部

97.41

…

编丝

98.51

…

前端梢

99.52

…

基端侧固定部

100.60

…

基端侧芯轴

101.61

…

第二扩径部

102.62

…

第二粗径部

103.63

…

第二缩径部

104.64

…

接合部

105.70

…

连接构件

106.161

…

第一扩径部

107.162,162b

…

第一粗径部

108.163

…

第一缩径部

109.gw

…

导丝

110.in

…

旋转装置

111.o

…

轴线

112.ot

…

测量装置

113.tb,tb2

…

管

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。