1.本发明涉及微纳米复合结构技术领域,尤其涉及一种微纳米复合结构的制作方法。

背景技术:

2.现有的微纳米复合结构加工方法分为四类:光刻技术、激光加工、分子自组装和电子束/离子束刻蚀技术。其中,光刻技术采用接触式曝光,最大分辨率为1μm,加工面积最大,难以在微米结构上形成纳米结构复合;激光加工过程分为两次曝光,第一次先加工出微米结构,再在微米结构上曝光成型纳米结构,其加工步骤复杂,需精确控制曝光参数;分子自组装虽能做到一步成型微纳米复合结构,但加工过程受多种因素的制约,不仅对材料选择要求苛刻,还需精确控制分子自组装的条件,且制备的微结构的重复性不高;电子束/离子束刻蚀技术是目前分辨率最高的一种曝光手段,加工不需要掩膜,自动化程度高,但是其加工速度慢,加工成本高,不适合大批量生产加工。

3.综上所述,以上加工方式虽然可以制作微纳米复合结构,但存在加工复杂、难度系数大的问题,因此导致微纳米复合结构应用至工业化生产中受到严重限制。

技术实现要素:

4.本发明的目的是提供一种微纳米复合结构的制作方法,可以在材料表面制作微纳米复合结构,本方法加工简单、难度系数小,适合应用在工业生产中。

5.为实现本发明的目的,本发明提供了如下的技术方案:

6.本发明提供一种微纳米复合结构的制作方法,包括如下步骤:提供第一支撑件,在所述第一支撑件上形成塑形层,所述塑形层的形状可变;在所述塑形层上层叠设置分隔层,所述分隔层形成有第一通孔;在所述分隔层上层叠设置纳米模板,所述纳米模板包括第一基层和多个纳米柱,多个所述纳米柱形成在所述第一基层朝向所述分隔层的表面,且所述纳米模板与所述分隔层相接触,所述纳米柱的尺寸小于所述第一通孔的尺寸,且在所述第一通孔正对的位置至少设有一个所述纳米柱;在所述纳米模板上层叠设置第二支撑件,挤压所述第一支撑件和/或所述第二支撑件,以使得所述塑形层至少部分自所述第一通孔进入所述分隔层,且与所述第一基层接触,所述纳米柱在所述塑形层上形成第一凹槽,以使所述塑形层形成微纳米复合结构。

7.一种实施方式中,所述分隔层的制作步骤,包括:提供第三支撑件,在所述第三支撑件上层叠设置第一倒模,所述第一倒模包括第二基层和微米柱,所述微米柱形成在所述第二基层朝向所述第三支撑件的表面,且所述微米柱与所述第三支撑件相接触;在所述第三支撑件和所述第二基层之间填充第一材料,并使所述第一材料包围所述微米柱;固化所述第一材料,并分离所述第三支撑件和所述第一倒模,从而使所述第一材料形成所述分隔层,且所述分隔层上形成有与所述微米柱互补的所述第一通孔。

8.一种实施方式中,所述第一倒模的制作步骤,包括:提供第一模板,所述第一模板

的表面形成有第二凹槽;在所述第一模板上覆盖第二材料,且所述第二材料填充所述第二凹槽;固化所述第二材料,并分离所述第一模板,从而使所述第二材料形成所述第一倒模,且所述第一倒模的表面形成有与所述第二凹槽互补的所述微米柱。

9.一种实施方式中,所述纳米模板的制作步骤,包括:提供第二模板,所述第二模板的表面形成有第三凹槽;在所述第二模板上覆盖第三材料,且所述第三材料至少部分进入所述第三凹槽;固化所述第三材料,并分离所述第二模板,从而使所述第三材料形成所述纳米模板,且所述纳米模板的表面形成有与所述第三凹槽互补的所述纳米柱。

10.一种实施方式中,所述分隔层与所述纳米柱相接触。

11.一种实施方式中,所述分隔层与所述第一基层相接触。

12.一种实施方式中,所述第一通孔为多个,且相邻两个所述第一通孔之间具有间隔距离,相邻所述纳米柱之间具有间隔距离。

13.一种实施方式中,多个所述第一通孔和多个所述纳米柱均呈阵列排布。

14.一种实施方式中,所述塑形层为热塑性材料,挤压所述第一支撑件和/或所述第二支撑件过程中,加热所述塑形层,以使所述塑形层软化且具有流动性。

15.一种实施方式中,其特征在于,所述第一支撑件为硬性材质,所述第二支撑件为软性材质,挤压所述第一支撑件时,所述第二支撑件用于保护所述第一支撑件。

16.通过设计层叠设置的第一支撑件、塑形层、分隔层、纳米模板和第二支撑件,且在分隔层上设计形成第一通孔,在纳米模板上设计与第一通孔位置正对的纳米柱,使得在挤压第一支撑件和/或第二支撑件后,塑形层的至少部分可以自第一通孔进入分隔层,且与第一基层接触,纳米柱可以在塑形层上形成第一凹槽。在揭下第一支撑件、分隔层、纳米模板和第二支撑件后,以使塑形层形成具有与第一通孔和纳米柱相对应的微纳米复合结构,本制作方法通过挤压一次形成微纳米复合结构,其加工简单、难度系数小,适合应用在工业生产中。

附图说明

17.为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1是一种实施例的微纳米结构制作方法的结构侧视图;

19.图2是一种实施例的微纳米结构的侧视图;

20.图3是一种实施例的微纳米结构制作方法的部分结构侧视图;

21.图4是一种实施例的分隔层的侧视图;

22.图5是一种实施例的分隔层制作方法的结构侧视图;

23.图6是一种实施例的第一倒模的侧视图;

24.图7是一种实施例的第一倒模的俯视图;

25.图8是一种实施例的第一倒模制作方法的结构侧视图;

26.图9是一种实施例的第一模板的侧视图;

27.图10是一种实施例的第一模板的俯视图;

28.图11是一种实施例的纳米模板的侧视图;

29.图12是一种实施例的纳米模板制作方法的结构侧视图;

30.图13是一种实施例的第二模板的侧视图;

31.图14是一种实施例的微纳米结构制作方法的流程图;

32.图15是一种实施例的分隔层制作方法的流程图;

33.图16是一种实施例的第一倒模制作方法的流程图;

34.图17是一种实施例的纳米模板制作方法的流程图。

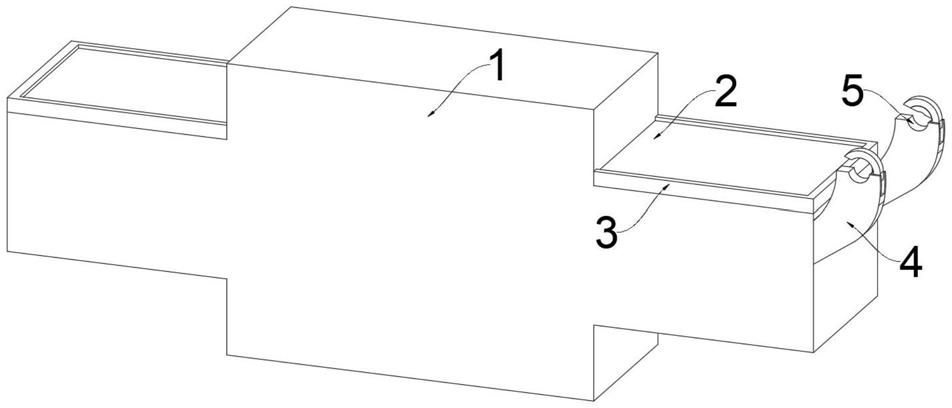

35.附图标记说明:100-微纳米结构,101-基底,102-立柱,103-第一凹槽,1-塑形层,2-分隔层,21-第一通孔,3-纳米模板,31-第一基层,32-纳米柱,4-第一倒模,41-第二基层,42-微米柱,5-第一材料,6-第一模板,61-第二凹槽,8-第二模板,81-第三凹槽,11-第一支撑件,12-第二支撑件,13-第三支撑件。

具体实施方式

36.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

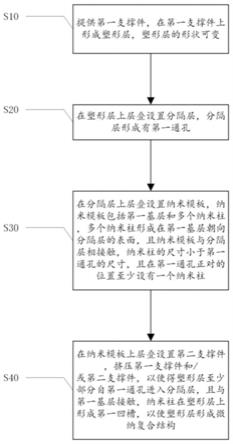

37.本发明实施例提供一种微纳米复合结构的制作方法,请参考图1、图2和图14包括如下步骤:

38.s10:提供第一支撑件11,在第一支撑件11上形成塑形层1,塑形层1的形状可变。

39.s20:在塑形层1上层叠设置分隔层2,分隔层2形成有第一通孔21。

40.s30:在分隔层2上层叠设置纳米模板3,纳米模板3包括第一基层31和多个纳米柱32,多个纳米柱32形成在第一基层31朝向分隔层2的表面,且纳米模板3与分隔层2相接触,纳米柱32的尺寸小于第一通孔21的尺寸,且在第一通孔21正对的位置至少设有一个纳米柱32。

41.s40:在纳米模板3上层叠设置第二支撑件12,挤压第一支撑件11和/或第二支撑件12,以使得塑形层1至少部分自第一通孔21进入分隔层2,且与第一基层31接触,纳米柱32在塑形层1上形成第一凹槽103,以使塑形层1形成微纳米复合结构。

42.具体地,塑形层1可以为颗粒平铺形成,或一块整体的平板状可塑材料;当然塑形层1为颗粒状时,其颗粒的大小可以为毫米级、微米级或纳米级,并且颗粒应该平铺在第一支撑件11的表面,以避免出现颗粒堆积而压印时受力不均的现象。将第一支撑件11、塑形层1、分隔层2、纳米模板3和第二支撑件12依次叠放在压印机的压印盘上,控制压印盘上行,利用机械力压住样品。待压印结束后,控制压印盘下行,打开舱门,取出样品,分离第一支撑件11和第二支撑件12,并揭下分隔层2和纳米模板3,便可得到具有微纳米结构100的塑形层1。微纳米结构100应该包括无缝连接的立柱102和基底101,立柱102自基底101的一面形成且向上凸起,立柱102的形状尺寸应该与第一通孔21的形状尺寸一致,然后在立柱102背向基底101的一端形成有第一凹槽103,第一凹槽103的形状尺寸应该与纳米柱32的形状尺寸一致。

43.进一步地,第一基层31和纳米柱32为一体式成型结构;分隔层2形成有两端开口的

第一通孔21。当第一支撑件11和/或第二支撑件12受到挤压时,塑形层1在受力的情况下其部分可以自第一通孔21的一端进入分隔层2,且在挤压到达临界点后,其进入分隔层2的至少部分会从第一通孔21的另一端伸出并连接第一基层31和纳米柱32。挤压所到达的临界点应该为层叠设置的各层受挤压形变所达到的最大形变状态。

44.在其他实施例中,第一通孔21可以为微米级圆柱,且直径可以为20μm或30μm;纳米柱32可以为纳米级圆柱,且直径可以为100nm或200nm。进一步地,第一通孔21正对的位置可以存在大量的纳米柱32,可以理解的,微米级的第一通孔尺寸是纳米级的纳米柱尺寸的数倍,所以第一通孔21正对的纳米柱32可以为100个或1000个,甚至更多。

45.在其他实施例中,第一通孔还可以为毫米级圆柱,且直径可以为1mm或5mm;纳米柱可以为纳米级圆柱,且直径可以为100nm或200nm。

46.通过设计层叠设置的第一支撑件11、塑形层1、分隔层2、纳米模板3和第二支撑件12,且在分隔层2上设计形成第一通孔21,在纳米模板3上设计与第一通孔21位置正对的纳米柱32,使得在挤压第一支撑件11和/或第二支撑件12后,塑形层1的至少部分可以自第一通孔21进入分隔层2,且与第一基层31接触,纳米柱32可以在塑形层1上形成第一凹槽103。在揭下第一支撑件11、分隔层2、纳米模板3和第二支撑件12后,以使塑形层1形成具有与第一通孔21和纳米柱32相对应的微纳米复合结构,本制作方法通过挤压一次形成微纳米复合结构,其加工简单、难度系数小,适合应用在工业生产中。

47.一种实施例中,塑形层1为热塑性材料,挤压第一支撑件11和/或第二支撑件12过程中,加热塑形层1,以使塑形层1软化且具有流动性。具体地,塑形层1可以为环烯烃共聚物(coc)。在利用机械力压住样品的同时,对样品进行加热,其加热温度可以至110℃并等待10min,待自然冷却至80℃左右,打开冷却水,使其快速降至室温后再控制压印盘下行,以便取出样品。在coc衬底上制作出微米和纳米的复合结构,可以很好的分别展现微米和纳米两种功能特性。在微米柱42上可以实现液滴的超疏水作用,将液滴悬挂于微柱表面大幅减少液滴与衬底的接触面积,而且具有微米结构的超疏水表面使得液滴与空气的接触面积增加,使得液滴加速挥发提升液滴内的样本浓度,纳米结构的存在可为其提供了光学响应的手段。当然,在其他实施例中,塑形层1还可以为环烯烃聚合物(cop)、聚苯乙烯(ps)、聚碳酸酯(pc)或聚甲基丙烯酸甲酯(pmma)等,具体不做限制;可以理解的,其热压温度和持续时间也应该随所选用的塑形层1材质而确定,具体温度应该参考所选用材质的玻璃化转变温度而做出相应的调整。

48.一种实施例中,第一支撑件11为硬性材质,第二支撑件12为软性材质,挤压第一支撑件12时,第二支撑件12用于保护第一支撑件11。具体地,第一支撑件11用于支撑件塑形层1,第一支撑件11可以为空白硅片,且具有一个绝对平整的表面,塑形层1设置在其表面上,以此便于塑形层1受到挤压后,塑形层1与第一支撑件11之间各点的相互作用力处于平衡状态,避免了因受力不均而出现微纳米结构100不完整的问题。当然,在其他实施例中,第一支撑件11还可以为其它硬性且耐热材质组成,具体不做限制。第二支撑件12可以为厚度2cm左右的聚二甲基硅氧烷(pdms)软垫,以此缓冲压印机上下面闭合时的机械力,避免第一支撑件11或样品破碎。当然,在其他实施例中,第二支撑件12还可以为其他软性且耐热材质组成,具体不做限制。

49.一种实施例中,请参考图1和图2,分隔层2与所述纳米柱32相接触。具体地,多个纳

米柱32呈整列排布,且部分纳米柱32背向第一基层31的一面与分隔层2相接触。

50.一种实施例中,请参考图2和图3,分隔层2与所述第一基层31相接触。具体地,多个纳米柱32仅分布在于第一通孔21正对的位置,并伸入第一通孔21中。

51.一种实施例中,请参考图4,第一通孔21为多个,且相邻第一通孔21之间具有间隔距离,相邻纳米柱32之间具有间隔距离。具体地,多个第一通孔21的尺寸可以相同,且多个纳米柱32中至少有一个纳米柱32与第一通孔21的位置正对,以此使得塑形层1进入所有第一通孔21后,其进入第一通孔21的部分可以与纳米柱32和第一基层31相接触。通过设置第一通孔21和纳米柱32为多个,可以在塑形层1上一次形成多个立柱102,且立柱102上可已形成有多个第一凹槽103。

52.一种实施例中,请参考图4和图11,多个第一通孔21和多个纳米柱32均呈阵列排布。具体地,多个第一通孔21和多个纳米柱32均可呈方形整列排布,以此制作出均匀分布的微纳米结构100,并可将此结构用于防水的环境中。当然,还可以是蛇形阵列排布,此次制作出具备流通功能的通道,并将其用于液体运输的环境中。

53.一种实施例中,请参考图5、图6、图7和图15,分隔层2的制作步骤,包括:

54.s201:提供第三支撑件13,在第三支撑件13上层叠设置第一倒模4,第一倒模4包括第二基层41和微米柱42,微米柱42形成在第二基层41朝向第三支撑件13的表面,且微米柱42与第三支撑件13相接触。

55.s202:在第三支撑件13和第二基层41之间填充第一材料5,使第一材料5包围微米柱42。

56.s203:固化第一材料5,并分离第三支撑件13和第一倒模4,从而使第一材料5形成分隔层2,且分隔层2上形成有与微米柱42互补的第一通孔21。

57.具体地,第三支撑件13可以为pdms基底101,第一倒模4层叠设置在pdms基底101的一个平面上,第三支撑件13用于提供给第一材料5较为平整的平面,以使得第一材料5在形成分隔层2后的表面较为平整。

58.第一倒模4包括第二基层41和微米柱42,第二基层41和微米柱42为一体式成型结构,微米柱42的数量应该与第一通孔21的数量一致,且微米柱42的排布方式可以与第一通孔21的排布方式一致,可以理解的,第一通孔21是通过微米柱42脱模形成,微米柱42的设计方式可以决定第一通孔21的成型样式。

59.进一步地,第一材料5可以为紫外光固化胶,通过在第三支撑件13和第二基层41之间灌注紫外光固化胶,以此可以填充第三支撑件13和第二基层41之间的间隙,然后经紫外光固化后,可以将第一材料5自第一倒模4上揭下后得到分隔层2。在其他实施例中,第一材料5还可以是其他具有流动性且易于固化的材料。

60.通过利用紫外光固化胶作为第一材料5制作的分隔层2,其用料成本低,且具有工艺简单的优势;另外紫外光固化胶在一次制作成型后,可作为分隔层2多次利用,极大的降低了在利用分隔层2制作微米结构时的成本。

61.一种实施例中,请参考图8、图9、图10和图16,第一倒模4的制作步骤,包括:

62.s2011:提供第一模板6,第一模板6的表面形成有第二凹槽61。

63.s2012:在第一模板6上覆盖第二材料,且第二材料至少部分进入第二凹槽61。

64.s2013:固化第二材料,并分离第一模板6,从而使第二材料形成第一倒模4,且第一

倒模4的表面形成有与第二凹槽61互补的微米柱42。

65.具体地,第二凹槽61的数量应该与微米柱42的数量一致,且第二凹槽61的排布方式可以与微米柱42的排布方式一致,可以理解的,微米柱42是通过第二凹槽61脱模形成,第二凹槽61的设计方式可以决定微米柱42的成型样式。第二凹槽61可以为微米级的圆柱槽孔,当然,在其他实施例中,第二凹槽也可以为毫米级的圆柱槽孔;第二凹槽61的具体尺寸应该与微米柱42一致。

66.进一步地,第二材料可以为ab胶,将第二材料浇筑到第一模板6的表面,且在第二材料填充第二凹槽61后,可对其进行真空脱泡处理,用于减少浇筑过程中第二材料内所形成的气泡,避免第二材料成型后其内部的气泡导致微米柱42的力学性能下降。在脱泡处理后,可以将其放入烤箱中,加热处理至80℃并持续30min,以使得第二材料固化;然后,可将第二材料自第一模板6上揭下后得到第一倒模4。在其他实施例中,第二材料还可以是其他具有流动性且易于固化的材料。在脱泡处理和加热处理的过程中,第一模板6应放置在水平表面,使得第一倒模4在成型后其背向第一模板6的一面也呈水平状态,以便于下一步的应用。

67.通过利用ab胶作为第二材料制作的第一倒模4,其用料成本低,且具有工艺简单的优势;另外ab胶在一次制作成型后,可作为第一倒模4多次利用,极大的降低了在利用第一倒模4制作分隔层2时的成本。

68.一种实施例中,请参考图11、图12、图13和图17,纳米模板3的制作步骤,包括:

69.s301:提供第二模板8,第二模板8的表面形成有第三凹槽81;

70.s302:在第二模板8上覆盖第三材料,且第三材料至少部分进入第三凹槽81;

71.s303:固化第三材料,并分离第二模板8,从而使第三材料形成纳米模板3,且纳米模板3表面形成有与第三凹槽81互补的纳米柱32。

72.具体地,第三材料可以与第一材料5为同一种材料;例如,使用紫外光固化胶作为第三材料,使用紫外光固化胶覆盖在第二模板8的表面,然后经紫外光固化后,可以将其揭下后得到纳米模板3。在其他实施例中,第三材料也可以与第一材料5为不同种类的材料。第三凹槽81的数量应该与纳米柱32的数量一致,且第三凹槽81的排布方式可以与纳米柱32的排布方式一致,可以理解的,纳米柱32是通过第三凹槽81脱模形成,第三凹槽81的设计方式可以决定纳米柱32的成型样式。第三凹槽81可以为纳米级的圆柱槽孔,第三凹槽81的具体尺寸应该与纳米柱32一致。

73.通过利用紫外光固化胶作为第三材料制作的纳米模板3,其用料成本低,且具有工艺简单的优势;另外紫外光固化胶在一次制作成型后,可作为纳米模板3多次利用,极大的降低了在利用纳米模板3制作纳米结构时的成本。

74.一种实施例中,第一模板6和第二模板8通过光刻技术形成第一凹槽103和第二凹槽61。具体地,所选用的制作第一模板6的材料可以为硅片,然后利用光刻技术在硅片表面制作出第一凹槽103,并且可以根据所需成型的微纳米结构100设计直径和和排列方式不同的第一凹槽103阵列。进一步地,所选用的制作第二模板8的材料可以为硅片,然后利用电子束光刻技术在其表面制作出第二凹槽61,并且可以根据所需成型的微纳米结构100设计尺寸和排列方式不同的第二凹槽61阵列。在所利用的光刻技术中,可通过旋转涂敷的方式在硅片表面涂敷一层光刻胶,其光刻胶的厚度可以通过旋转时的转速控制。

75.光刻技术是现在工业生产中较为成熟的技术,但是其使用成本较高,且造成的污染较大,不适合长期使用作为生产微纳米结构100的技术方法。本实施例中,仅通过光刻技术在硅片表面制作微米结构和纳米结构作为模板使用,然后通过制作的第一模板6和第二模板8可在后续中制作出反复利用的分隔层2和纳米模板3,利用分隔层2和纳米模板3制作微纳米结构100,极大的减少了光刻技术的使用,节约成本的同时还能有效减少污染。

76.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。