一种h型钢梁与方管柱装配式节点及施工方法

技术领域

1.本发明涉及钢构施工技术领域,特别涉及一种h型钢梁与方管柱装配式节点及施工方法。

背景技术:

2.装配式钢结构以其自重轻、强度高,抗震性能好、施工快捷、周期短、可重复利用、污染少等优点而成为建筑业发展的热点方向,尤其是模块化的特点,更符合我国工业化发展的要求,具有良好的应用前景和市场潜力。

3.方钢管是钢结构经常采用的主要竖向受力构件,“h”型钢也是最为常用的横向受力构件,两者的连接为常见结构,在现有的方管柱与h型钢梁的连接多为焊接结构,该种方式现场施工不便,也有些采用装配式的螺栓连接,如专利号cn201710250156.9公开的y型双耳式方管柱与h型钢梁柱节点、连接件及施工方法,该装配结构现场零焊接,施工方便,但是该结构中连接件结构复杂,不便于生产,且与方管柱焊接的y型连接件分开设置,需要焊接多个点位且难以保证四个y型连接件焊接在同一水平面,易导致h型钢受力不均,并且连接件二与h型钢梁端部焊接,在实际结构中,h型钢梁的水平抗风抗阻弱。

4.因此,亟需一种现场施工组装方便、连接件结构简单便于批量生产,受力稳定,抗阻能力强,具有良好受力性能的方管柱与h型钢梁的装配式节点。

技术实现要素:

5.本发明的主要目的在于提供一种h型钢梁与方管柱装配式节点及施工方法,可以有效解决背景技术中的问题。

6.为实现上述目的,本发明采取的技术方案为:一种h型钢梁与方管柱装配式节点,包括方管柱、四个h型钢梁和连接件,所述连接件包括钢矩框、l板和l块,所述l块的两端设有连为一体的耳板,所述h型钢梁的节点端面焊接端板,四个所述h型钢梁分别设在方管柱的四个侧面上,所述钢矩框与方管柱的外侧壁焊接,所述钢矩框为两个且分别设置在h型钢梁的上下两侧,所述l块的内侧壁设有与钢矩框卡接的l槽,同一平面上的l块为两个且对称设置,两个所述l块同一端的两个耳板通过高强螺栓一连接,所述h型钢梁的上下翼缘板表面与上下侧的l块紧密贴合,所述l板通过高强螺栓二分别与l块侧面和h型钢梁的翼缘板连接。

7.优选的,所述钢矩框内侧面与方管柱紧密贴合,所述钢矩框上下端面的内棱均开有倒角。

8.优选的,所述h型钢梁上下侧的耳板之间通过钢条连接,所述钢条通过高强螺栓三与耳板连接。

9.优选的,所述h型钢梁的端部两侧设有u型板,所述u型板的上下板通过高强螺栓四分别与上下侧的l块端面连接。

10.优选的,所述l槽的宽度大于钢矩框的高度,所述钢矩框的上下端面均设有孔洞,

所述钢矩框的上下端面均设有调节垫板,所述调节垫板靠近钢矩框端面的一侧焊接与孔洞插接的定位杆。

11.优选的,所述l块内侧壁与方管柱外壁贴合,所述l块的端面为45

°

斜切面且耳板端面平齐。

12.一种h型钢梁与方管柱装配式节点的施工方法,其特征在于,步骤如下:

13.步骤一、在工厂批量预制带有耳板的l块、l板、端板、钢条、钢矩框、u型板和连接有插杆的调节垫板;

14.步骤二、在工厂将两个钢矩框焊接在方管柱节点区上下两侧的相应标高处,将端板与h型钢梁的节点端面焊接,并对h型钢梁节点端的上下翼缘板对应位置开有连接孔;

15.步骤三、将方管柱、h型钢梁、l块、l板、钢条、u型板和调节垫板均运输至施工现场;

16.步骤四、按照设计标高固定方管柱,确定上下侧的钢矩框的标高,并通过调节垫板精确标高位置,取两个l块套接在下侧的钢矩框的外侧使得钢矩框嵌入安装到l槽内,通过高强螺栓一把两个耳板固定连接,并把下侧的所述l板与l块的侧面通过高强螺栓二连接;

17.步骤五、架设四个h型钢梁,并通过高强螺栓二把l板与h型钢梁的下翼缘板连接,上侧的所述l板通过高强螺栓二与h型钢梁的上翼缘板和l块侧面连接;

18.步骤六、把上侧的两个l块通过高强螺栓一固定在方管柱的外侧,并把l板分别与上侧的l块侧面和h型钢梁的上翼缘板连接,所述钢条通过高强螺栓三把上下两侧的l块位于同侧的耳板连为一体;

19.步骤七、将u型板通过高强螺栓四与上下侧的l块端面连接且u型板的相对侧面与h型钢梁的两侧紧密贴合。

20.与传统技术相比,本发明产生的有益效果是:

21.1、本发明所采用的连接件均为标准件,且标准件只有四个,可以批量性生产,便于加工;

22.2、本发明预先把钢矩框焊接在方管柱上,通过两个l块对接后与钢矩框卡接,实现对l块垂直方向进行支撑,进而实现对h型钢梁进行垂直支撑,利用钢矩框将h型钢梁剪力传递到方管柱上,且钢矩框为闭合环,确保了方管柱受力均匀;

23.3、本发明中的l板通过高强螺栓与h型钢梁的翼缘板和l块连接,加强了h型钢梁的连接稳定性;

24.4、本发明结构受力合理,连接稳定,水平抗风抗阻能力强,具有良好的受力性能,且装配简单,便于安装。

附图说明

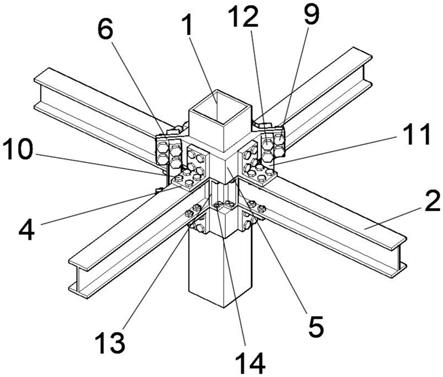

25.图1为本发明的整体结构立体示意图;

26.图2为本发明的钢矩框与方管柱连接示意图;

27.图3为本发明的l块连接立体示意图;

28.图4为本发明的l块立体示意图;

29.图5为本发明的施工方法步骤四的结构示意图;

30.图6为本发明的施工方法步骤五的结构示意图。

31.图中:1、方管柱;2、h型钢梁;3、钢矩框;31、孔洞;4、l板;5、l块;6、耳板;7、端板;8、

l槽;9、高强螺栓一;10、高强螺栓二;11、钢条;12、高强螺栓三;13、u型板;14、高强螺栓四;15、调节垫板;16、定位杆。

具体实施方式

32.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

33.如图1-6所示,一种h型钢梁与方管柱装配式节点,包括方管柱1、四个h型钢梁2和连接件,所述连接件包括钢矩框3、l板4和l块5,所述l块5的两端设有连为一体的耳板6,所述h型钢梁2的节点端面焊接端板7,四个所述h型钢梁2分别设在方管柱1的四个侧面上,所述钢矩框3与方管柱1的外侧壁焊接,所述钢矩框3为两个且分别设置在h型钢梁2的上下两侧,所述l块5的内侧壁设有与钢矩框3卡接的l槽8,同一平面上的l块5为两个且对称设置,两个所述l块5同一端的两个耳板6通过高强螺栓一9连接,所述h型钢梁2的上下翼缘板表面与上下侧的l块5紧密贴合,所述l板4通过高强螺栓二10分别与l块5侧面和h型钢梁2的翼缘板连接。

34.本实施例中,所述钢矩框3内侧面与方管柱1紧密贴合,所述钢矩框3上下端面的内棱均开有倒角,便于钢矩框3与方管柱1外壁焊接平齐。

35.本实施例中,所述h型钢梁2上下侧的耳板6之间通过钢条11连接,所述钢条11通过高强螺栓三12与耳板6连接,通过钢条11把h型钢梁2上下侧的两个l块5连为一体。

36.本实施例中,所述h型钢梁2的端部两侧设有u型板13,所述u型板13的上下板通过高强螺栓四14分别与上下侧的l块5端面连接。

37.本实施例中,所述l槽8的宽度大于钢矩框3的高度,所述钢矩框3的上下端面均设有孔洞31,所述钢矩框3的上下端面均设有调节垫板15,所述调节垫板15靠近钢矩框3端面的一侧焊接与孔洞31插接的定位杆16,通过把调节垫板15与钢矩框3固定,使得钢矩框3和l槽8紧密贴合,实现对l块5的固定,且调节垫板15厚度的不同分别安装在钢矩框3的上下侧,实现l块5的标高调整,便于h型钢梁2的高度调节,且为了便于契合,所述调节垫板15的两端均为45

°

斜切面。

38.本实施例中,所述l块5内侧壁与方管柱1外壁贴合,所述l块5的端面为45

°

斜切面且耳板6端面平齐。

39.一种h型钢梁与方管柱装配式节点的施工方法,其特征在于,步骤如下:

40.步骤一、在工厂批量预制带有耳板6的l块5、l板4、端板7、钢条11、钢矩框3、u型板13和连接有插杆的调节垫板15;

41.步骤二、在工厂将两个钢矩框3焊接在方管柱1节点区上下两侧的相应标高处,将端板7与h型钢梁2的节点端面焊接,并对h型钢梁2节点端的上下翼缘板对应位置开有连接孔;

42.步骤三、将方管柱1、h型钢梁2、l块5、l板4、钢条11、u型板13和调节垫板15均运输至施工现场;

43.步骤四、按照设计标高固定方管柱1,确定上下侧的钢矩框3的标高,并通过调节垫板15精确标高位置,取两个l块5套接在下侧的钢矩框3的外侧使得钢矩框3嵌入安装到l槽8内,通过高强螺栓一9把两个耳板6固定连接,并把下侧的所述l板4与l块5的侧面通过高强

螺栓二10连接;

44.步骤五、架设四个h型钢梁2,并通过高强螺栓二10把l板4与h型钢梁2的下翼缘板连接,上侧的所述l板4通过高强螺栓二10与h型钢梁2的上翼缘板和l块5侧面连接;

45.步骤六、把上侧的两个l块5通过高强螺栓一9固定在方管柱1的外侧,并把l板4分别与上侧的l块侧面和h型钢梁2的上翼缘板连接,所述钢条11通过高强螺栓三12把上下两侧的l块5位于同侧的耳板6连为一体;

46.步骤七、将u型板13通过高强螺栓四14与上下侧的l块5端面连接且u型板13的相对侧面与h型钢梁2的两侧紧密贴合。

47.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。