1.本发明涉及配料技术,特别是涉及一种烧结配料优化方法。

背景技术:

2.烧结配料是以烧结工艺规定的烧结矿成分与质量为目标,根据当前原料的物理特性、化学成分和库存量,确定合适原料配比的过程。配料效果的好坏将直接影响到烧结矿的化学成分、质量指标以及使用原料的成本。与拥有固定矿源的国外钢铁企业不同,国内钢铁企业烧结生产所用原料存在来源和供应不稳定、品种杂、原料成分波动大等问题,这使得原料结构的复杂程度增加,给烧结生产的快速、精准配矿带来了很大困难。

3.烧结配料是受多因素限制的复杂工艺过程。针对烧结配料优化问题,许多学者进行了大量的有益研究。但是,大多数研究方法只能离线给出原料配比,无法实现原料配比的实时动态调整。此外,烧结矿的质量与配料步骤中产生的原始混合物以及操作参数和状态参数密切相关,大部分配料建模与优化研究没有充分考虑烧结生产过程参数对烧结矿成分和质量的影响。

4.现有技术中,烧结配料存在无法实时地动态调整原料配比、没有充分考虑生产过程参数、成本较高、烧结矿配料质量较差等问题。

技术实现要素:

5.有鉴于此,本发明的主要目的在于提供一种能实时地动态调整原料配比、充分考虑了生产过程参数、成本较低、烧结矿配料质量高的烧结配料优化方法。

6.为了达到上述目的,本发明提出的技术方案为:

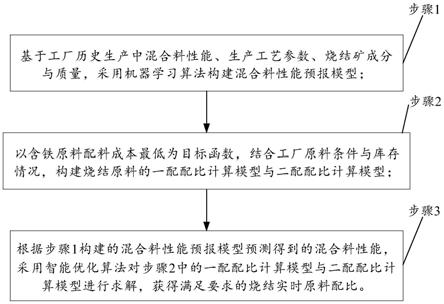

7.一种烧结配料优化方法,包括如下步骤:

8.步骤1、基于工厂历史生产中混合料性能、生产工艺参数、烧结矿成分与质量,采用机器学习算法构建混合料性能预报模型。

9.步骤2、以含铁原料配料成本最低为目标函数,结合工厂原料条件与库存情况,构建烧结原料的一配配比计算模型与二配配比计算模型。

10.步骤3、根据步骤1构建的混合料性能预报模型预测得到的混合料性能,采用智能优化算法对步骤2中的一配配比计算模型与二配配比计算模型进行求解,获得满足要求的烧结实时原料配比。

11.综上所述,本发明所述烧结配料优化方法首先充分融合考虑了工厂历史生产中混合料性能、生产工艺参数、烧结矿成分与质量等各类情况,构建了混合料性能预报模型,以获得每次烧结配料的混合料性能。实际中,由于混合料为中和矿、返矿、非铁原料的混合物,而且,中和矿与非铁原料也时常发生变化,所以通过混合料性能预报模型可以比较准确地预测每次烧结所采用的混合料性能。其次,针对混合料中的中和矿,由于中和矿中各成分随着实际矿产资源发生变化,故中和矿是时常变化的,为此,通过一配配比计算模型确定每次烧结所采用的各中和矿的配比;同时,由于混合料中的非铁原料,比如,溶剂、燃料等,也是

随着实际矿产和生产状况发生变化的,故通过二配配比计算模型确定每次烧结所采用的中和矿、返矿、各非铁原料的配比。这样,就确定了每次烧结所采用的原料成分配比,并且选择含铁原料配料成本最低的配料作为该次烧结的原料。由于对于混合料性能的预测、一配配比计算模型与二配配比计算模型的求解均采用了机器学习与智能优化算法,因此,本发明所述烧结配料优化方法在充分融合考虑了各生产过程参数的基础上,能在线实时地动态调整原料配比;而且,本发明所述烧结配料优化方法以含铁原料配料成本最低为目标,克服了基于人工经验优化原料的局限性,使得烧结配料还同时具有成本较低、烧结矿配料质量高的特点,为烧结中小幅变料操作提供科学、快速的决策指导。

附图说明

12.图1为本发明所述烧结配料优化方法的总体流程示意图。

13.图2为本发明实施例中lightgbm模型对混合料中全铁含量预测的测试效果图。

14.图3为本发明实施例中lightgbm模型对混合料中五氧化二钒含量预测的测试效果图。

15.图4为本发明实施例中lightgbm模型对混合料中cao/sio2预测的测试效果图。

具体实施方式

16.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图及具体实施例对本发明作进一步地详细描述。

17.图1为本发明所述烧结配料优化方法的总体流程示意图。如图1所示,本发明所述一种烧结配料优化方法,包括如下步骤:

18.步骤1、基于工厂历史生产中混合料性能、生产工艺参数、烧结矿成分与质量,采用机器学习算法构建混合料性能预报模型。

19.步骤2、以含铁原料配料成本最低为目标函数,结合工厂原料条件与库存情况,构建烧结原料的一配配比计算模型与二配配比计算模型。

20.步骤3、根据步骤1构建的混合料性能预报模型预测得到的混合料性能,采用智能优化算法对步骤2中的一配配比计算模型与二配配比计算模型进行求解,获得满足要求的烧结实时原料配比。

21.总之,本发明所述烧结配料优化方法首先充分融合考虑了工厂历史生产中混合料性能、生产工艺参数、烧结矿成分与质量等各类情况,构建了混合料性能预报模型,以获得每次烧结配料的混合料性能。实际中,由于混合料为中和矿、返矿、非铁原料的混合物,而且,中和矿与非铁原料也时常发生变化,所以通过混合料性能预报模型可以比较准确地预测每次烧结所采用的混合料性能。其次,针对混合料中的中和矿,由于中和矿中各成分随着实际矿产资源发生变化,故中和矿是时常变化的,为此,通过一配配比计算模型确定每次烧结所采用的各中和矿的配比;同时,由于混合料中的非铁原料,比如,溶剂、燃料等,也是随着实际矿产和生产状况发生变化的,故通过二配配比计算模型确定每次烧结所采用的中和矿、返矿、各非铁原料的配比。这样,就确定了每次烧结所采用的原料成分配比,并且选择含铁原料配料成本最低的配料作为该次烧结的原料。由于对于混合料性能的预测、一配配比计算模型与二配配比计算模型的求解均采用了机器学习与智能优化算法,因此,本发明所

述烧结配料优化方法在充分融合考虑了各生产过程参数的基础上,能在线实时地动态调整原料配比;而且,本发明所述烧结配料优化方法以含铁原料配料成本最低为目标,克服了基于人工经验优化原料的局限性,使得烧结配料还同时具有成本较低、烧结矿配料质量高的特点,为烧结中小幅度变料操作提供科学、快速的决策指导。

22.本发明步骤1中,所述混合料性能包括:混合料成分、混合料水分、混合料粒度组成;所述混合料成分包括:全铁tfe、三氧化二铝al2o3、氧化镁mgo、氧化钙cao、二氧化硅sio2、硫s、磷p、碱度r。

23.本发明中,所述步骤1具体包括如下步骤:

24.步骤11、收集并整合最近两年烧结全流程参数数据,采用数据库软件将整合得到的烧结全流程参数数据处理为频次为1小时的连续样本。

25.步骤12、采用变量重要性排序法,对步骤11得到的烧结全流程参数数据连续样本与混合料成分之间的相关性进行排序,并剔除重要性分数(is)小于30的烧结全流程参数。

26.步骤13、将每种混合料成分作为输出,将与每种混合料成分对应的步骤12中保留下来的烧结全流程参数作为输入,采用轻量级梯度提升机(lightgbm,light gradient boosting machine)模型构建混合料性能预报模型。

27.实际应用中,lightgbm模型为现有技术,此处不再赘述。

28.步骤14、对于步骤13构建的混合料性能预报模型而言,按照均方根误差最小的原则,采用贝叶斯优化方法从混合料性能预报模型的超参数集合中确定每种混合料成分预报模型的最优超参数集合。

29.本发明中,所述全流程参数包括:烧结机有效烧结面积、烧结台车宽度与高度、原燃料性能、原燃料种类及名称、原料配比、料仓下料量、混合料性能、一混转速与时间、二混转速与时间、圆辊速度、九辊速度、烧结机机速、煤气压力、煤气流量、助燃风压力、助燃风流量、点火温度、料层厚度、风门开度、风机风量、每侧烟道废气温度、每侧烟道负压、每个风箱的废气温度、每个风箱负压、烧结矿成分、烧结矿转鼓指数、烧结矿筛分指数;其中,

30.原燃料性能包括:原燃料成分、原燃料水分、原燃料粒度组成;其中,原燃料成分包括:包括全铁tfe、三氧化二铝al2o3、氧化镁mgo、氧化钙cao、二氧化硅sio2、硫s、磷p。烧结矿成分包括:全铁tfe、三氧化二铝al2o3、氧化镁mgo、氧化钙cao、二氧化硅sio2、硫s、磷p和碱度r。

31.步骤14中,所述超参数集合包括:boosting_type、colsample_bytree、learning_rate、min_child_samples、num_leaves、reg_alpha、reg_lambda、subsample、subsample_for_bin、迭代次数。

32.本发明步骤2中,所述一配配比计算模型具体如下:

33.计算中和矿中全铁tfe、三氧化二铝al2o3、氧化镁mgo、氧化钙cao、二氧化硅sio2、硫s、磷p的含量,具体如下:

[0034][0035]

其中,中和矿为由m种含铁原料混合得到的混合物;zi为中和矿中第i种含铁原料的配比;tfe_neu、al2o3_neu、mgo_neu、cao_neu、sio2_neu、s_neu、p_neu分别表示中和矿中的铁品位、中和矿中的三氧化二铝含量、中和矿中的氧化镁含量、中和矿中的氧化钙含量、中和矿中的二氧化硅含量、中和矿中的硫含量、中和矿中的磷含量;(tfe)i、(al2o3)i、(mgo)i、(cao)i、(sio2)i、si、pi分别表示中和矿中第i种含铁原料的铁品位、第i种含铁原料的三氧化二铝含量、第i种含铁原料的氧化镁含量、第i种含铁原料的氧化钙含量、第i种含铁原料的二氧化硅含量、第i种含铁原料的硫含量、第i种含铁原料的磷含量;pi表示第i种含铁原料的价格;f_neu表示中和矿的配料成本;min(f_neu)表示中和矿的最低配料成本;m、i为自然数,且1≤i≤m。

[0036]

同时,根据m种含铁原料的库存情况,针对一配配比计算模型,中和矿中各含铁原料的配比、中和矿中的铁品位、中和矿中的三氧化二铝含量、中和矿中的氧化镁含量、中和矿中的氧化钙含量、中和矿中的二氧化硅含量、中和矿中的硫含量、中和矿中的磷含量满足如下约束关系:

[0037][0038]

其中,[zi]

max

、[zi]

min

分别第i种含铁原料的配比的设定上限、设定下限;[tfe_neu]

max

、[tfe_neu]

min

分别表示中和矿中的铁品位的设定上限、设定下限;[al2o3_neu]

max

、[al2o3_neu]

min

分别表示中和矿中的三氧化二铝含量的设定上限、设定下限;[mgo_neu]

max

、[mgo_neu]

min

分别表示中和矿中的氧化镁含量的设定上限、设定下限;[cao_neu]

max

、[cao_neu]

min

分别表示中和矿中的氧化钙含量的设定上限、设定下限;[sio2_neu]

max

、[sio2_neu]

min

分别表示中和矿中的二氧化硅含量的设定上限、设定下限;[s_neu]

max

、[s_neu]

min

分别表示中和矿中的硫含量的设定上限、设定下限;[p_neu]

max

、[p_neu]

min

分别表示中和矿中的磷含量的设定上限、设定下限;s.t.表示约束关系。

[0039]

本发明中,构建一配配比计算模型的目标在于:中和矿各成分指标在满足约束关系的情况下,实现配料成本最低。

[0040]

本发明步骤2中,所述二配配比计算模型具体如下:

[0041]

计算混合料中全铁tfe、三氧化二铝al2o3、氧化镁mgo、氧化钙cao、二氧化硅sio2、硫s、磷p、碱度r的含量,具体如下:

[0042][0043]

其中,所述混合料由中和矿、返矿、(n-2)种非铁原料混合得到;返矿为烧结后的烧结饼经过破碎和筛分后得到的粒度小于5mm的粉矿;非铁原料包括溶剂、燃料;溶剂、燃料均包含三氧化二铝、氧化镁、氧化钙、二氧化硅、硫、磷;y1表示混合料中中和矿的配比,y2表示混合料中返矿的配比,yj表示混合料中第j种非铁原料的配比,n表示混合料中中和矿、返矿以及各种非铁原料的原料总数,j表示非铁原料的序数,n、j均为自然数,且3≤j≤n;(tfe)h、(al2o3)h、(mgo)h、(mgo)h、(cao)h、(sio2)h、sh、ph、rh分别表示混合料中的铁品位、混合料中的三氧化二铝含量、混合料中的氧化镁含量、混合料中的氧化钙含量、混合料中的二氧化硅含量、混合料中的硫含量、混合料中的磷含量、混合料的碱度;(tfe)r、(al2o3)r、(mgo)r、(cao)r、(sio2)r、sr、pr分别表示返矿中的铁品位、返矿中的三氧化二铝含量、返矿中的氧化镁含量、返矿中的氧化钙含量、返矿中的二氧化硅含量、返矿中的硫含量、返矿中的磷含量、返矿的碱度;(al2o3)

fj

、(mgo)

fj

、(cao)

fj

、(sio2)

fj

、s

fj

、p

fj

分别表示第j种非铁原料中的三氧化二铝含量、第j种非铁原料中的氧化镁含量、第j种非铁原料中的氧化钙含量、第j种非铁原料中的二氧化硅含量、第j种非铁原料中的硫含量、第j种非铁原料中的磷含量。

[0044]

同时,混合料成分满足如下约束条件:

[0045][0046]

其中,(tfe)

set

、(al2o3)

set

、(mgo)

set

、(cao)

set

、(sio2)

set

、s

set

、p

set

、r

set

分别表示混合料中的铁品位设定值、混合料中的三氧化二铝含量设定值、混合料中的氧化镁含量设定值、混合料中的氧化钙含量设定值、混合料中的二氧化硅含量设定值、混合料中的硫含量设定值、混合料中的磷含量设定值、混合料的碱度设定值;[y1]

min

表示混合料中中和矿的配比下限设定值,[y1]

max

表示混合料中中和矿的配比上限设定值,[y2]

min

表示混合料中返矿的配比下限设定值,[y2]

max

表示混合料中返矿的配比上限设定值,[yj]

min

表示混合料中第j种非铁原料的配比下限设定值,[yj]

max

表示混合料中第j种非铁原料的配比上限设定值;=》表示趋近于0。

[0047]

本发明中,构建二配配比计算模型的目标在于:检验由中和矿、返矿、溶剂、燃料等原料混合得到的混合料成分是否满足要求。

[0048]

由此可见,本发明所述烧结配料优化方法采用一配配比计算模型、二配配比计算模型分层优化的技术路线,实现了烧结配料的准确、快速地调整与优化。

[0049]

本发明中,所述步骤3具体包括如下步骤:

[0050]

步骤31、步骤1构建的混合料性能预报模型预测烧结配料的混合料性能。

[0051]

步骤32、针对步骤31预测得到的混合料性能,采用遗传算法,根据所述一配配比计算模型及其约束关系、所述二配配比计算模型及其约束条件,求解中和矿中各含铁原料的配比zi、混合料中中和矿的配比y1、混合料中返矿的配比y2、混合料中各非铁原料的配比yj。

[0052]

步骤33、根据步骤32的求解结果,判断是否成立:如果不成立,则对中和矿中各含铁原料的配比zi进行归一化处理,得到各含铁原料的转换后配比;判断是否成立:如果不成立,则对混合料中中和矿的配比y1、混合料中返矿的配比y2、混合料中各非铁原料的配比进行归一化处理,得到混合料中中和矿的转换后配比、混合料中返矿的转换后配比、混合料中各非铁原料的转换后配比。

[0053]

实施例

[0054]

以某钢铁厂烧结现场采用本发明所述烧结配料优化方法进行烧结原料配比调整,并对调整效果进行了验证。本实施例具体步骤包括:

[0055]

(1)混合料性能预测

[0056]

针对烧结现场某烧结机2019年4月1日的原料配比情况,当下料系统出现异常或者原料配比微调时,变料前两小时烧结过程工艺参数的平均值能够反映当时烧结机的运行情

况。当日,炼铁工序要求的烧结矿成分与质量指标为:tfe含量≥54.5%、五氧化二钒v2o5≥0.245%、2.1≤r≤2.15、转鼓指数≥76.5%,变料前两小时的烧结过程工艺参数平均值如表1所示。

[0057]

表1某烧结机当前生产过程工艺参数

[0058][0059]

基于该烧结生产线实际情况,构建tfe、v2o5与r的lightgbm模型进行预测,预测结果如表2所示,预测测试效果如图2~4所示。

[0060]

表2混合料性能预测结果

[0061][0062]

图2为本发明实施例中lightgbm模型对混合料中全铁含量预测的测试效果图。图3为本发明实施例中lightgbm模型对混合料中五氧化二钒含量预测的测试效果图。图4为本发明实施例中lightgbm模型对混合料中cao/sio2(即,碱度r)预测的测试效果图。图2中,横坐标表示样本数量,纵坐标表示各样本数量下的全铁含量,虚线表示本实施例中某烧结机混合料中全铁含量的实际值,实线表示本实施例中lightgbm模型对混合料中全铁含量预测的预测值。图3中,横坐标表示样本数,纵坐标表示各样本数量下的五氧化二钒含量,虚线表

示本实施例中某烧结机混合料中五氧化二钒v2o5的实际值,实线表示本实施例中lightgbm模型对混合料中五氧化二钒预测的预测值。图4中,横坐标表示样本数,纵坐标表示各样本数量下的五氧化二钒含量,实线表示本实施例中某烧结机混合料中cao/sio2的实际值,虚线表示本实施例中lightgbm模型对混合料中五氧化二钒预测的预测值。

[0063]

(2)原料配比优化

[0064]

以含铁原料配料成本最优为目标函数,结合工厂原料条件及库存情况,构建烧结原料一配配比计算模型与二配配比计算模型。该厂当日一配使用的含铁原料成分检验值与价格如表3所示;其中,原料t8为返矿,故其价格为0元。

[0065]

表3一配原料成分检测值与价格

[0066][0067]

由于一配使用的含铁原料会受到料场库存量的影响,则各含铁原料配比的限制区间范围与中和矿成分的限制区间如表4所示。

[0068]

表4含铁原料配比限制区间范围与中和矿成分限制区间范围

[0069][0070]

在二配配料中,中和矿成分与价格由一配所决定,除中和矿外的原料成分、性能与价格如表5所示。

[0071]

表5二配使用原料成分、性能与价格

[0072][0073]

二配原料配比限制区间与混合料成分的约束条件如表6所示。

[0074]

表6原料配比限制区间与混合料成分约束条件

[0075][0076]

根据预测得到的混合料性能,采用遗传算法求解一配配比计算模型与二配配比计算模型,获得满足要求的原料配比;对计算得到的各原料配比与该烧结机当天各原配料实际配比与性能进行对比,一配结果如表7所示,二配结果如表8所示。

[0077]

表7一配配比与一配原料性能

[0078][0079]

表8二配配比二配原料性能

[0080][0081]

(3)应用效果

[0082]

采用实际生产数据对在线lightgbm模型、一配配比计算模型、二配配比计算模型进行验证,结果证明在线配料响应快,能够得到满足要求的配比方案,而且使配料成本降低了29.54元/吨。

[0083]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。