300mg/l,cod:nh

4 -n:p=10:1:0.1,运行条件,溶解氧为2-6mg/l,ph为7.5-8,温度为20-30℃,hrt为24h。

9.进一步的,所述污水处理方法包括设置在启动阶段之后的稳定运行阶段;

10.所述稳定运行阶段包括,控制反应池进水的nh

4 -n浓度≤200mg/l、cod浓度≤2000mg/;当反应池连续10天以上,cod去除率≥80%、nh

4 -n去除率≥90%且tn去除率≥80%为降低hrt的节点,以此标准逐步降低hrt直至调整至最适hrt;运行条件,溶解氧为2-6mg/l,ph为7.5-8,温度为20-30℃。

11.进一步的,步骤s1中,所述微生物填料为陶粒,选自黏土陶粒、页岩陶粒、粉煤灰陶粒中的任一一种或两种以上混合,所述微生物填料的粒径为5-10mm,空隙率≥40%,比表面积≥0.5*104cm2/g、密度>1g/cm3。

12.进一步的,步骤s1中,反应池内的微生物填料的填充率为30%-60%(相对于反应池的空床体积)。

13.进一步的,步骤s1中,硝化菌剂的菌密度≥107cfu/ml;步骤s2中,反硝化菌剂的菌密度≥109cfu/ml。

14.进一步的,步骤s1中,反应池进水配方为,每吨水加入(nh4)2so40.943kg、kh2po

4 0.174kg、nahco32.2kg、mgso4.7h2o 0.01kg、feso4.7h2o 0.01kg、nacl 0.2kg、kcl 0.05kg;

15.步骤s2中,反应池进水配方为,每吨水加入(nh4)2so40.942kg、kh2po40.088kg、mgso4.7h2o 0.01kg、feso4.7h2o 0.01kg、nacl 0.2kg、kcl 0.05kg、有机碳源提供cod2000mg/l。

16.进一步的,步骤s2中,易降解碳源为葡萄糖、乙醇、甲醇、乙酸钠中的一种或者任意两种混合。

17.进一步的,稳定运行阶段,降低hrt的节点的条件由tn降解量≥0.08*cod降解量替代。

18.进一步的,稳定运行阶段,以每立方米填料降解cod量达到5-10kg为一个反冲洗周期对反应池进行反冲洗。

19.更进一步的,所述反冲洗分为三步,第一步为气洗,气洗强度为10-15l/(m2.s),反冲时间为5min;第二步为气水同时反冲洗,气洗强度为10-15l/(m2.s),水洗强度为5-8.5/(m2.s),反冲时间为5-8min;第三步为水漂洗,水洗强度为5-8.5/(m2.s),反冲时间为5-8min。

20.本发明通过对启动阶段的步骤s1、s2中进水氨氮、碳源、磷源的浓度、配比关系进行了优化,并调整了溶解氧浓度等参数,有效提高了载体的同步硝化反硝化活性,进而在稳定运行阶段,也就是实际废水处理阶段,cod:nh

4 -n:p≥10:1,cod去除率≥80%、nh4

-n去除率≥90%且tn去除率≥80%。另外,每个填料均是一个同步硝化反硝化反应单元,建设及运行成本低,用于反硝化的cod使用率高,tn去除率高,出水水质要求高。相比自养硝化菌和好氧反硝化菌协同脱氮的同步硝化反硝化工艺启动时间短、操作难度低。

附图说明

21.图1为实施例1中反应池稳定运行30天数据。

22.图2为实施例2中反应池稳定运行30天数据。

-n去除率达95.5%、tn去除率达83%,baf反应池好氧同步硝化反硝化启动完成。

44.步骤s1中,反应池进水配方为,每吨水加入(nh4)2so40.943kg、kh2po40.174kg、nahco32.2kg、mgso4.7h2o 0.01kg、feso4.7h2o 0.01kg、nacl 0.2kg、kcl 0.05kg;

45.步骤s2中,反应池进水配方为,每吨水加入(nh4)2so40.942kg、kh2po40.088kg、mgso4.7h2o 0.01kg、feso4.7h2o 0.01kg、nacl 0.2kg、kcl 0.05kg、易溶解碳源葡萄糖提供cod2000mg/l。

46.(3)稳定运行阶段:无锡某养殖场一沉池废水cod=1495mg/l,nh

4 -n=108.8mg/l,tn=115.4mg/l。设定运行过程溶解氧4mg/l,ph 8,温度20-30℃,通过规定反应池连续10天以上cod去除率≥80%、nh

4 -n去除率≥90%且tn去除率≥80%或tn降解量≥0.08*cod降解量为降低hrt的节点,以此标准逐步降低hrt的方法最终确定hrt 24h,反冲洗周期为4d,反应池稳定运行30天数据如图1所示。

47.实施例2

48.(1)填料投加阶段:向空床体积200m3的baf反应池内以自然堆积的方式投加100m3粉煤灰陶粒填料,购自浙江中劲环保科技有限公司;型号:zjdn-pno-0610,其粒径为0.8-1mm,空隙率为55.6%,比表面积为0.61*104cm2/g、密度为1.01g/cm3,反应池运行时有效体积为150m3。

49.(2)启动阶段

50.s1、自养硝化活性培养阶段:将菌密度为4*107cfu/ml复合自养硝化菌菌液以反应池有效体积的2%(v/v)的投加量接种至反应池内,利用人工配水按照进水、曝气反应、停止曝气、排水的次序间歇运行来培养系统的自养硝化活性,控制进水nh

4 -n浓度为200mg/l,nahco3浓度为2200mg/l,kh2po4浓度为174mg/l,运行条件溶解氧1.5mg/l,温度20-30℃,曝气运行至反应池nh

4 -n浓度≤5mg/l,停止曝气,将反应池内水全部排出,进入下一个周期,重复运行5批次共后(第一批次运行6天,第二批次运行5天,第三批次运行3天,第四批次运行1.5天,第一批次运行0.5天),粉煤灰陶粒nh

4 -n去除负荷达到0.58kg/m3.d,baf反应池自养硝化活性培养完成。

51.s2、好氧同步硝化反硝化活性培养阶段:将菌密度为109cfu/ml反硝化菌剂以反应池有效体积的0.5%(v/v)的投加量接种至反应池内。利用人工配水下进上出、连续进水、连续出水的运行方式培养反应池同步硝化反硝化活性,选用甲醇作为有机碳源提供进水cod,控制进水nh

4 -n浓度为200mg/l,cod:nh

4 -n:p=10:1:0.1,运行条件ph 7.5-8,溶解氧3mg/l,温度20-30℃,hrt 24h,运行6天后baf反应池出水nh

4 -n=14.2mg/l,tn=37.7mg/l,nh

4 -n去除率达92.9%、tn去除率达81.1%,baf反应池好氧同步硝化反硝化启动完成。

52.步骤s1中,反应池进水配方为,每吨水加入(nh4)2so40.943kg、kh2po40.174kg、nahco32.2kg、mgso4.7h2o 0.01kg、feso4.7h2o 0.01kg、nacl 0.2kg、kcl 0.05kg;

53.步骤s2中,反应池进水配方为,每吨水加入(nh4)2so40.942kg、kh2po40.088kg、mgso4.7h2o 0.01kg、feso4.7h2o 0.01kg、nacl 0.2kg、kcl 0.05kg、易溶解碳源甲醇提供cod2000mg/l。

54.(3)稳定运行阶段:无锡某屠宰场废水污水站一沉池废水cod=1680mg/l,nh

4 -n=198mg/l,tn=210mg/l。设定运行过程溶解氧3.5mg/l,ph 7.5,温度20-30℃,通过规定反应池连续10天以上cod去除率≥80%、nh

4 -n去除率≥90%且tn去除率≥80%或tn降解量≥

0.08*cod降解量为降低hrt的节点,以此标准逐步降低hrt的方法最终确定hrt 18h,反冲洗周期为3d,反应池稳定运行30天数据如图2所示。

55.分析例1

56.一种基于baf的好氧同步硝化反硝化的污水处理方法,包括以下步骤:

57.(1)填料投加阶段:向baf反应池内投加微生物填料;微生物填料为陶粒,填充率为50%,该陶粒为粉煤灰陶粒填料(浙江中劲环保科技有限公司;型号:zjdn-pno-0610),其粒径为0.8-1mm,空隙率为55.6%,比表面积为0.61*104cm2/g、密度为1.01g/cm3。

58.(2)启动阶段:

59.s1、自养硝化活性培养阶段:将硝化菌剂以反应池有效体积的2%(v/v)的投加量接种至反应池内,硝化菌剂购自武汉水之国环保科技有限公司,型号为biopower 100plus,的菌密度为107cfu/ml,控制反应池进水的nh

4 -n浓度为200mg/l,nahco3浓度为2200mg/l,kh2po4浓度为174mg/l,运行条件,溶解氧为4mg/l,温度为25℃,曝气运行至反应池nh

4 -n浓度≤5mg/l,停止曝气,将反应池内水全部排出,进入下一个周期,重复此运行方式,直至微生物填料的nh

4 -n去除负荷≥0.5kg/m3.d,baf反应池自养硝化活性培养完成;

60.s2、好氧同步硝化反硝化活性培养阶段:将反硝化菌剂以反应池有效体积的0.5%(v/v)的投加量接种至反应池内,反硝化菌剂购自武汉水之国环保科技有限公司,型号为biopower110plus,反硝化菌剂的菌密度为109cfu/ml,控制反应池连续进水、连续出水,进水的nh

4 -n浓度为200mg/l,葡萄糖-cod:nh4cl-n:kh2po

4-p=10:1:0.1,运行条件,溶解氧为4mg/l,ph为8,温度为25℃,hrt为24h,当反应池nh

4 -n去除率≥90%、tn去除率≥80%,baf反应池好氧同步硝化反硝化启动完成;

61.步骤s1中,反应池进水配方为,每吨水加入(nh4)2so40.943kg、kh2po40.174kg、nahco32.2kg、mgso4.7h2o 0.01kg、feso4.7h2o 0.01kg、nacl 0.2kg、kcl 0.05kg。

62.步骤s2中反应池进水为人工配水,每吨水(nh4)2so

4 0.942kg、kh2po

4 0.088kg、mgso4.7h2o 0.01kg、feso4.7h2o 0.01kg、nacl 0.2kg、kcl 0.05kg、易降解碳源葡萄糖提供cod为2000mg/l。

63.(3)稳定运行阶段:设定进水nh4cl-n=100mg/l,控制进水nh4cl-n:kh2po

4-p=10:1,运行条件,溶解氧4mg/l,ph为7.5-8,温度25℃,hrt 24h,共进行进水葡萄糖-cod为700mg/l、800mg/l、900mg/l、1000mg/l、1100mg/l、1200mg/l六组对照实验,每组实验结束后进行反冲洗以排除异养菌生物膜增厚对自养硝化菌的影响,每组实验测定反应器内行至48h时nh

4 -n、no

2-‑

n、no

3-‑

n、tn、cod,实验数据图3所示。

64.由图3可知,当cod/nh

4 -n从7升高至12时,nh

4 -n稳定在10mg/l左右,不受cod/nh

4 -n的影响;cod随着cod/nh

4 -n逐步升高而升高;tn随着cod/nh

4 -n升高逐步降低,于cod/nh

4 -n为11时趋于稳定;no

2-‑

n、no

3-‑

n随着cod/nh

4 -n升高逐步降低,于cod/nh

4 -n为11时趋于0mg/l。故当cod/nh

4 -n=11时,系统同步硝化反硝化效果最优,nh

4 -n、tn、cod去除率分别为90.0%、89.7%、87.1%。

65.分析例2

66.分析例2的填料投加阶段和启动阶段与分析例1相同,分析例2的稳定运行阶段对不同进水葡萄糖-cod浓度不同溶解氧对反应器同步硝化反硝化效果影响进行考察。

67.进水葡萄糖-cod浓度分别为500mg/l、1000mg/l、2000mg/l,控制进水葡萄糖-cod:

nh4cl-n:kh2po

4-p=10:1:0.1,运行条件ph 8,温度20-30℃,hrt 24h,每个葡萄糖-cod浓度下设置运行时溶解氧为1mg/l、2mg/l、3mg/l、4mg/l、5mg/l五组对照实验,每组实验结束后进行反冲洗以排除异养菌生物膜增厚对自养硝化菌的影响,每组实验测定反应器内运行至48h时nh

4 -n、no

2-‑

n、no

3-‑

n、tn、cod。进水葡萄糖-cod浓度为500mg/l、1000mg/l、2000mg/l三个浓度下,进水葡萄糖-cod:nh4cl-n:kh2po

4-p=10:1:0.1,以不同的溶解氧运行系统,系统的同步硝化反硝化效果分别如图4、5、6所示。

68.由图4可知,进水葡萄糖-cod浓度为500mg/l时,cod、nh

4 -n随着溶解氧的升高呈下降趋势,tn随着溶解氧的升高呈先下降后上升趋势,no

2-‑

n、no

3-‑

n随着溶解氧的升高呈缓慢上升趋势,原因可能为该进水葡萄糖-cod浓度下,过高溶解氧利于硝化反应及cod降解反应的进行,但会导致cod降解速率快于硝化反应速率,以致后续硝化反应产生的产物来不及被反硝化,最终造成no

2-‑

n、no

3-‑

n累积、tn升高。故该进水葡萄糖-cod浓度下系统运行时最优溶解氧为3mg/l,此时系统cod、nh

4 -n、tn去除率分别为89.2%、93.6%、90.6%。

69.由图5可知,进水葡萄糖-cod浓度为1000mg/l时,nh

4 -n、cod、tn、no

2-‑

n、no

3-‑

n变化趋势与进水葡萄糖-cod浓度为500mg/l时相似,该进水葡萄糖-cod浓度下系统运行时最优溶解氧为4mg/l,此时系统cod、nh

4 -n、tn去除率分别为88.8%、90.1%、81.4%。

70.由图6可知,进水葡萄糖-cod浓度为2000mg/l时,nh

4 -n随着溶解氧的升高呈下降趋势,cod、tn随着溶解氧的升高呈先下降后趋于稳定,no

2-‑

n、no

3-‑

n随着溶解氧升高至5mg/l从接近于0mg/l开始缓慢上升,系统运行时最优溶解氧为4mg/l,此时系统cod、nh

4 -n、tn去除率分别为92.9%、90.1%、86.4%。

71.分析例3

72.取3个1l量筒,分别编号为i1#、i2#、i3#,3个装置分别加入曝气头,i1#装置加入300ml活性污泥,i2#装置加入300ml陶粒填料、i3#装置加入300mlpu填料,3个装置装置各加入20ml硝化菌,间歇进水出水序批式运行。装置分别进行两个阶段实验,第一阶段自养硝化活性培养,3个装置加入配水700ml(nh4cl 0.76g/l、nahco32.24g/l、0.1g kh2po4),待三个装置自养硝化活性达到200mg/lnh

4 -n mg/l.d时,开始第二阶段实验,三个装置中各加入5ml反硝化菌液体菌剂(分析例3与分析例1、2采用的硝化菌、反硝化菌相同)、700ml配水(配水的配方如下:nh4cl 0.76g/l、nahco31.4g/l、0.1g kh2po4、葡萄糖2.2g/l),i1#、i2#、i3#三个装置第一、二阶段nh

4 -n、no

2-‑

n、no

3-‑

n变化分别如表1、2、3所示,表1、2、3,停留时间单位为h,出水nh

4 -n、no

2-‑

n、no

3-‑

n、tn、cod单位为mg/l。

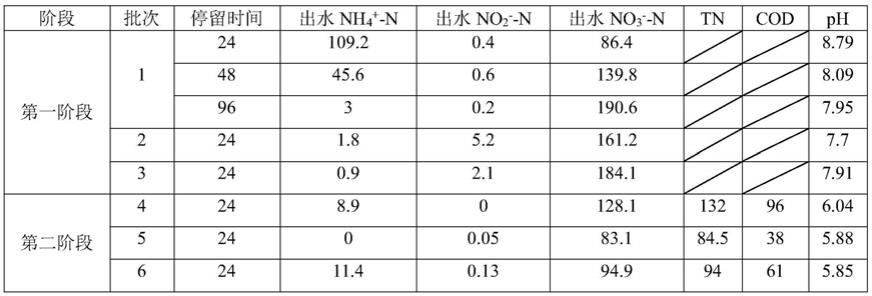

73.表1 i1#装置第一、二阶段nh

4 -n、no

2-‑

n、no

3-‑

n、tn、cod变化

[0074][0075]

表2 i2#装置第一、二阶段nh

4 -n、no

2-‑

n、no

3-‑

n、tn、cod变化

[0076][0077]

表3 i3#装置第一、二阶段nh

4 -n、no

2-‑

n、no

3-‑

n、tn、cod变化

[0078][0079]

由表1、2、3可知,在相同的启动条件下,曝气生物滤池系统的同步硝化反硝化活性>mbbr系统(生物流化床)>活性污泥系统。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。