1.本实用新型属于电机结构技术领域,涉及电机轴承的润滑结构,具体涉及一种用于超高速电机轴承的润滑结构。

背景技术:

2.某种超高转速电机的轴承设在电机的两端,该型电机能达到120000r/min,其一端的端盖密封,另一端的端盖设置动密封配合输出轴,轴承分别架设在电机转子的两侧。该电机轴承需要滑油实时润滑,在过去的技术中,存在多种的润滑结构方式。

3.第一种润滑方式是引入一根润滑油管,从电机的端盖外设置一个接口,接口通过油管连接滑油系统,滑油系统通过润滑油管将滑油喷入在端盖内,此时接口对准轴承,使得滑油可以喷入轴承内,达到润滑的效果。但该种方法需要连接一个外设的油管,一方面不美观,另一方面会带来一些隐患,容易产生干涉,若油管因各种原因脱落,将导致轴承过热失效。

4.第二种润滑方式是外侧浸入式润滑,将润滑油管设在电机壳体的支撑座内,然后再通过两个滑油通道分别进入两侧端盖内,通过浸入的方式对轴承进行润滑。但是实际使用中,发现该方案并未达到预计效果,由于运用的电机是超高转速电机,工作时轴承处产生了气膜,阻止了滑油通过浸入的方式进入到轴承内侧,滑油大多都通过回油端直接流出了,没有起到较好的润滑效果。

5.第三种润滑方式是内侧浸入式润滑,将润滑油管设在电机壳体的支撑座内,然后通过滑油通道将滑油注入到电机内部,转子浸入一定高度,轴承接触到滑油时才能够起到较好的润滑作用,导致电机腔体内滑油过多,经过转子的超高速旋转和滑油液体的吸附效应,滑油经过转轴被甩出腔体,造成漏油现象、污染外接设备。

6.综上所述,上述三种方式都不能很好的解决超高转速电机的轴承润滑冷却问题。

技术实现要素:

7.本实用新型的目的:为了解决上述问题,本实用新型提供了一种用于超高速电机轴承的润滑结构,该结构能够设在端盖内侧,不占用额外的空间就可以实现滑油的加压和对准轴承喷射的效果,能应用于超高转速的电机轴承润滑和冷却。

8.本实用新型的技术方案如下:

9.一种用于超高速电机轴承的润滑结构,包括润滑结构和电机壳体;电机壳体的内部具有向两端输送滑油的油路,两个润滑结构分别安装在超高速电机的两端端盖内,润滑结构是一个扇形的硬质薄片且避让出转轴位置,其扇形的半径略小于电机端盖的半径,润滑结构内具有一个结构油路,结构油路的入口设在电机壳体油路出口处,结构油路的出口设在轴承外并对准轴承。

10.进一步的,润滑结构的结构油路的孔径略小于电机壳体的油路孔径。通过该设计来对滑油进行第一次加压。

11.进一步的,本结构由扇形薄片和结构油路盖组合而成,结构油路盖贴合在扇形薄片的中部,扇形薄片和结构油路盖的结合处形成结构油路,结构油路的入口和出口都设在扇形薄片上。通过该结构设计,分别加工扇形薄片和结构油路盖,使得加工更加简单,也可以使用3d打印技术一次成型本结构,但是那样做会提高成本。

12.进一步的,扇形薄片中心具有长凹槽,长凹槽的顶部和底部分别设有两个通孔即结构油路的入口和出口,其中结构油路的出口半径小于结构油路入口的半径。这样的设计加工更加容易,半径的区别可以进一步对滑油进行加压,使其能更好的喷射到轴承处。

13.进一步的,结构油路盖是一个长椭圆结构,扇形薄片的长凹槽外是一个配合结构油路盖形状的凹陷。长椭圆结构容易加工,两者配合后,压合组装即可成型,加工装配简单,能提高一次成型效率。

14.进一步的,扇形薄片的中心两侧设有通孔,两个通孔的位置与电机壳体两侧相邻的两个螺纹孔位置相匹配。这样的设计可以利用电机壳体本来的螺纹安装孔,不需要另外打孔就可以安装本结构,进一步提升生产效率,并且也不会影响电机壳体原本的设计。

15.本发明的优点是:

16.1、本实用新型在电机壳体和端盖内增设一个薄片结构就可以解决滑油对超高转速轴承的润滑和冷却的问题,从产品的外观上看没有增加任何结构,产品大小不会改变,该能保持原有的紧凑性;

17.2、本实用新型对端盖、电机壳体都没有造成设计上的改变,使用现有产品在额外增加一个小零件就可以解决本实用新型的技术问题;

18.3、经过试验验证,两次加压后的滑油能够精准的喷射在轴承滚珠处,能够产生良好的润滑效果和冷却效果;

19.4、本实用新型提出的润滑结构生产和组装方式都非常简单,并且还是用电机壳体本身就具有的螺纹孔来进行安装,不用额外对电机壳体打安装孔,润滑结构设计成扇形也主要是为了这个目的。

附图说明

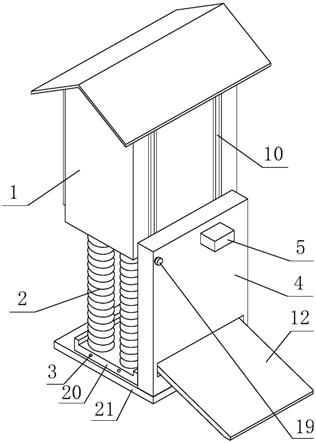

20.图1是使用本实用新型的超高速电机的结构示意图;

21.图2是图1的侧视图;

22.图3是本实用新型的润滑结构示意图;

23.其中,1—润滑结构,2—电机壳体,3—轴承,4—端盖,1-1—扇形薄片,1-2—结构油路盖。

具体实施方式

24.本部分是本实用新型的实施例,用于解释和说明本发明的技术方案。

25.一种用于超高速电机轴承的润滑结构,包括润滑结构1和电机壳体2;电机壳体2的内部具有向两端输送滑油的油路,两个润滑结构1分别安装在超高速电机的两端端盖内,润滑结构1是一个扇形的硬质薄片且避让出转轴位置,其扇形的半径略小于电机端盖4的半径,润滑结构1内具有一个结构油路,结构油路的入口设在电机壳体2油路出口处,结构油路的出口设在轴承3外并对准轴承3。

26.润滑结构1的结构油路的孔径略小于电机壳体2的油路孔径。通过该设计来对滑油进行第一次加压。

27.本结构由扇形薄片1-1和结构油路盖1-2组合而成,结构油路盖1-2贴合在扇形薄片1-1的中部,扇形薄片1-1和结构油路盖1-2的结合处形成结构油路,结构油路的入口和出口都设在扇形薄片1-1上。通过该结构设计,分别加工扇形薄片1-1和结构油路盖1-2,使得加工更加简单,也可以使用3d打印技术一次成型本结构,但是那样做会提高成本。

28.扇形薄片1-1中心具有长凹槽,长凹槽的顶部和底部分别设有两个通孔即结构油路的入口和出口,其中结构油路的出口半径小于结构油路入口的半径。这样的设计加工更加容易,半径的区别可以进一步对滑油进行加压,使其能精准的喷射在轴承滚珠处,能够产生良好的润滑效果和冷却效果。

29.结构油路盖1-2是一个长椭圆结构,扇形薄片1-1的长凹槽外是一个配合结构油路盖1-2形状的凹陷。长椭圆结构容易加工,两者配合后,压合组装即可成型,加工装配简单,能提高一次成型效率。

30.扇形薄片1-1的中心两侧设有通孔,两个通孔的位置与电机壳体1两侧相邻的两个螺纹孔位置相匹配。这样的设计可以利用电机壳体本来的螺纹安装孔,不需要另外打孔就可以安装本结构,进一步提升生产效率,并且也不会影响电机壳体原本的设计。

31.下面通过附图进一步说明本实用新型的技术方案。

32.图1是使用本实用新型的超高速电机的结构示意图,从图中可以看出,本实用新型是基于背景技术中的第二种技术方案,采用电机壳体2内置油路的结构,避免了外漏油管带来的问题,并且对外侧浸入式润滑进行了改进,增加了润滑结构1,润滑结构1是薄片结构,可以轻易地放在端盖4与电机壳体2之间,不会增加结构体积。润滑结构内设油路,引导滑油顺着结构油路喷向轴承3,效果显著,并且通过通道收窄形成的加压力能够使得滑油突破轴承超高速转动时产生的气膜,更好的润滑轴承。

33.图2是图1的侧视图;左边上方的电机壳体2的支撑座内置油路,回油通道可设置在电机壳体2的下方支撑座内。

34.图3是本实用新型的润滑结构示意图;左侧的是扇形薄片1-1,右侧的是结构油路盖1-2,扇形薄片1-1做成图中的扇形形状是为了和图2中的电机壳体2的侧面相匹配,并且避让出了下方的转轴位置,因此采用相同的润滑结构1可以同时适用于电机壳体2的左右两侧。扇形薄片1-1的两个安装孔用到了电机壳体2本身侧面的螺纹孔相同位置,因此可以同时安装,一孔两用。结构油路盖1-2盖在扇形薄片1-1上,两者之间形成润滑结构1的油路。润滑结构1安装在电机壳体2上后,结构油路的入口与电机壳体2内的油路连通,结构油路的出口方向朝向轴承3。

35.电机运转时,滑油系统将滑油通过本技术的结构喷向轴承3,试验后发现能够完全达到润滑效果。

36.需要说明的是,上述实施方式中所提及的设计形式仅代表实现本实用新型技术方案的某些特定形式,可以理解的是,基于本领域的技术现状还可有其他简单的衍生形式,这些基于本实用新型所提出的改进方案均落入本实用新型的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。