1.本技术涉及除尘打磨设备的领域,尤其是涉及一种中央集尘系统的吊挂式终端。

背景技术:

2.中央集尘系统广泛应用于电子、化工、医药、食品、机械、水泥、冶金、塑料、磨料等各行各业,做收集粉尘、颗粒物、金属废屑等用途。随着现代制造业的不断发展,例如在汽车制造及石材加工等过程中,各组部件粗加工后成型,此时作业人员在车间需要对各组部件进一步进行精细加工;为了提高工件表面的光洁度和工艺需求,加工的产品需要进行打磨抛光,打磨后的产品表面质量提升,且便于后期进行烤漆等作业过程。

3.现有的除尘系统多为独立式,包括可移动式的集尘系统主机及与集尘系统主机连接的管道,各组管道的端部安装有磨头,磨头包括气动式及电动式;集尘系统主机内部的风机不断进行抽吸,使管道的端部将打磨后的灰尘等不断进行抽吸,最终储存在集尘系统主机内部的收集筒中。

4.针对上述中的相关技术,发明人认为存在有如下的缺陷:在进行打磨的过程中,现有的除尘打磨设备多为单一结构,在进行打磨的过程中,作业人员推动集尘系统主机在地面上移动,使集尘系统主机不断靠近待打磨的部件;在进行较大的部件打磨作业时,此时作业人员多次进行打磨并不断对集尘系统主机的位置进行调整,致使打磨作业过程的整体效率较低,故存在改进的空间。

技术实现要素:

5.为了提升部件打磨作业过程的作业效率,本技术提供一种中央集尘系统的吊挂式终端。

6.本技术提供的一种中央集尘系统的吊挂式终端采用如下的技术方案:

7.一种中央集尘系统的吊挂式终端,包括架设在地面上的钢结构支架及吊装在所述钢结构支架上的箱体,地面上停放有集尘系统主机,所述集尘系统主机的气流入口连接有向所述钢结构支架延伸的进气管,所述进气管延伸至所述钢结构支架内部的一端竖直朝下延伸;所述箱体的上端部开孔设置并插接有吸尘管,所述吸尘管与所述进气管的竖直下端部连接;所述箱体内底面的两侧开孔设置并分别插接有软管,所述箱体内底面的中间位置固定有基座,所述基座的上端面安装有堵口控制盒,各组所述软管与所述堵口控制盒下端面的两侧连通;所述堵口控制盒上端面的两侧分别安装有控制各组所述软管通闭的气缸,所述吸尘管的下端部与所述堵口控制盒上端面的中心位置连通;所述箱体的上端面安装有进气口,所述箱体内部安装有气路分流块,所述进气口与所述气路分流块之间连接有第一导流管,所述气路分流块与各组所述气缸之间分别连接有第二导流管;所述第二导流管上密封插接有控制所述第二导流管通闭的电磁阀,所述电磁阀固定在所述箱体两侧的竖直内壁上;所述箱体相互背离的两侧端面上分别安装有充电口,所述箱体的上端面开设有圆孔,所述圆孔内部进行走线并与各组所述充电口电性连接;各组所述软管远离所述箱体的一端

连接有磨头,各组所述磨头与所述充电口通过电线连接。

8.优选的,所述箱体的下端面分别连接有两组分列两侧的气嘴,各组所述气嘴与所述气路分流块之间连接有输气管,各组所述磨头与所述气嘴之间通过管路连接。

9.优选的,所述箱体设置有各组所述充电口的两组端面上分别安装有挂板,各组所述磨头与所述挂板挂接固定。

10.优选的,所述箱体的一侧端面上安装有指示灯,所述指示灯的两侧分别安装有用于控制所述电磁阀通闭的旋钮式开关。

11.优选的,所述箱体背离所述指示灯的一侧端面上安装有油水分离器,所述第一导流管一分为二,所述油水分离器位于所述进气口与所述气路分流块之间,所述进气口进入的气流经所述油水分离器后进入所述气路分流块内部。

12.优选的,所述钢结构支架上对拉连接有十字结构的钢架,所述钢架的十字交叉位置上开孔设置,所述进气管贯穿所述钢架上的开孔。

13.综上所述,本技术包括以下有益技术效果:

14.1.通过在地面上进行钢结构支架的安装,钢结构支架对集尘系统主机上连接的进气管进行支撑,进气管进一步与箱体上的吸尘管进行连接,进而实现了对箱体的吊装;从进气口进入的气流,沿着第一导流管进入油水分离器实现了油水分离,之后气体进入气路分流块,气路分流块内部的气流经过第二导流管向气缸内部流动,气路分流块内部的气流经过输气管向各组气嘴位置流动;在进行除尘打磨作业的过程中,此时将磨头分别与箱体向的气嘴或者充电口连接,分别实现了气动或电动驱动;将开关开启,此时各组电磁阀控制气缸导通,进而使气流不断向堵口控制盒内部流动;气缸开启后各组磨头打磨后的灰尘在集尘系统主机的抽吸下,不断沿着软管进入堵口控制盒内部,进一步沿着吸尘管及进气管不断向集尘系统主机内部输送,实现了对部件的除尘打磨作业过程;上述设置过程中,作业人员能够分两组对部件并手持两侧的磨头进行打磨作业,打磨作业过程的效率提升。

附图说明

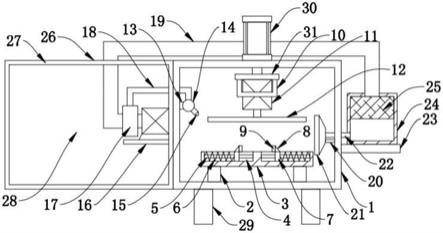

15.图1是本技术实施例的整体结构示意图;

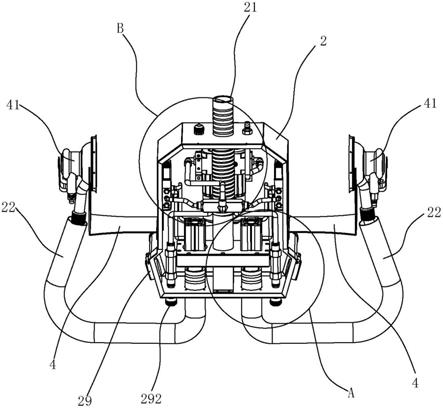

16.图2是本技术中箱体前后两侧竖直端面的剖视图;

17.图3是图2中a处的放大图;

18.图4是图2中b处的放大图;

19.图5是本技术中箱体正视角度的示意图。

20.附图标记说明:1、钢结构支架;11、钢架;2、箱体;21、吸尘管;22、软管;23、基座;24、堵口控制盒;25、气缸;26、进气口;261、第一导流管;27、气路分流块;271、第二导流管;28、电磁阀;29、充电口;291、圆孔;292、气嘴;293、输气管;3、地面;31、集尘系统主机;32、进气管;33、出气管;4、挂板;41、磨头;5、指示灯;51、开关;6、油水分离器。

具体实施方式

21.以下结合附图1-5对本技术作进一步详细说明。

22.本技术实施例公开一种中央集尘系统的吊挂式终端。参照图1,地面3水平设置,该种中央集尘系统的吊挂式终端包括架设在地面3上的钢结构支架1及吊装在钢结构支架1上

的箱体2,地面3上停放有集尘系统主机31,集尘系统主机31的气流入口连接有向钢结构支架1延伸的进气管32,进气管32延伸至钢结构支架1内部的一端竖直朝下延伸;集尘系统主机31的上端面安装有竖直延伸的出气管33。钢结构支架1上对拉连接有十字结构的钢架11,钢架11的十字交叉位置上开孔设置,进气管32贯穿钢架11上的开孔。

23.参照图2及图3,箱体2的上端部开孔设置并插接有吸尘管21,吸尘管21与进气管32的竖直下端面连接(参照图1);箱体2内底面的两侧开孔设置并分别插接有软管22,软管22可进一步选择弹簧管或波纹管。

24.箱体2的内底面的中间位置架设有基座23,基座23位于两组软管22之间;基座23的上端面水平设置,基座23的上端面安装有堵口控制盒24,各组软管22与堵口控制盒24的下端面的两侧连通;堵口控制盒24上端面的两侧分别安装有控制各组软管22通闭的气缸25,吸尘管21的下端部与堵口控制盒24上端面的中心位置连通。各组软管22远离箱体2的一端连接有磨头41,箱体2设置有各组充电口29的两组端面上分别安装有挂板4,各组磨头41与挂板4挂接固定。

25.参照图2及图4,箱体2的上端面安装有进气口26,进气口26与地面3上的压缩式气泵连接;箱体2内部安装有气路分流块27,气路分流块27为五通结构,进气口26与气路分流块27之间连接有第一导流管261;箱体2的一侧端面上安装有油水分离器6,第一导流管261一分为二,油水分离器6位于进气口26与气路分流块27之间,且油水分离器6位于吸尘管21背离气路分流块27的一侧;进气口26进入的气流经油水分离器6后进入气路分流块27内部,油水分离器6对气流中的水份进行分离。

26.气路分流块27与各组气缸25之间分别连接有第二导流管271;第二导流管271上密封插接有控制各侧第二导流管271通闭的电磁阀28,电磁阀28固定在箱体2两侧的竖直内壁上。

27.参照图3及图4,箱体2的下端面分别连接有两组分列两侧的气嘴292,气嘴292的下端部延伸至箱体2的外侧。各组气嘴292与气路分流块27之间连接有输气管293,各组磨头41能够与气嘴292之间通过管路连接。

28.参照图5,箱体2相互背离的两侧端面上分别安装有充电口29,箱体2的上端面开设有圆孔291,圆孔291内部进行走线并与各组充电口29电性连接;各组磨头41与充电口29通过电线连接。箱体2的一侧端面上安装有指示灯5,指示灯5的两侧分别安装有用于控制电磁阀28通闭的旋钮式开关51;油水分离器6位于箱体2背离开关51的一侧端面上(参照图4)。

29.本技术实施例的一种中央集尘系统的吊挂式终端的实施原理为:

30.在地面3上进行钢结构支架1的安装,钢结构支架1对集尘系统主机31上连接的进气管32进行支撑,进气管32进一步与箱体2上的吸尘管21进行连接,进而实现了对箱体2的吊装。在进行打磨除尘作业前,集尘系统主机31位于地面3上,压缩式气泵停放在一侧的地面3上;进气管32的两端分别与箱体2上的吸尘管21及集尘系统主机31连接,气泵与进气口26连接;圆孔291内部进行走线,并与各组充电口29连接,完成对打磨作业前的准备工作。

31.从进气口26进入的气流,沿着第一导流管261进入油水分离器6实现了油水分离,之后气体进入气路分流块27,气路分流块27内部的气流经过输气管293向各组气嘴292位置流动。在进行打磨作业时,作业人员依照磨头41的驱动方式,选择与充电口29或者气嘴292进行连接。将各组磨头41从挂板4上取下,将集尘系统主机31开启,再将各组开关51开启,开

关51往左边转动是手动模式,中间位置是关闭,右边转动是自动模式;自动模式即需要磨头41转动工作时,软管22的端部才会打开,并与集尘系统主机31通讯,完成吸尘作业;处于手动模式下就会立即与集尘系统主机31通讯,进行吸尘作业,不管有没有磨头41处于工作状态。

32.气路分流块27内部的气流经过第二导流管271向气缸25内部流动,各组开关51的设置实现对各组电磁阀28的控制,进一步实现了对气缸25通闭的控制;在进行打磨作业时,气缸25开启后各组磨头41打磨后的灰尘在集尘系统主机31的抽吸下,不断沿着软管22进入堵口控制盒24内部,进一步沿着吸尘管21及进气管32不断向集尘系统主机31内部输送,实现了对部件的除尘打磨作业过程;上述设置过程中,作业人员能够分两组对部件并手持两侧的磨头41进行打磨作业,打磨作业过程的效率提升。

33.完成打磨作业后,将集尘系统主机31及气泵分别停机,将开关51转动至中间位置,将磨头41挂接在挂板4上,完成打磨作业过程。

34.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。