1.本发明涉及包装设备技术领域,特别涉及一种具有计数及自动补偿功能的牙线包装机用输送机构。

背景技术:

2.牙线通常是指具有弓形头部以及弧形柄部的牙线棒,弓形头部绷紧有采用尼龙线、丝线或涤沦线等制成的牙线。牙线在日常口腔护理中弥补了牙刷的不足之处,能够清除牙菌斑、软垢、食物残渣等,有利于剔除普通牙签触及不到部位的杂物,特别是对平的或凸的牙面使用效果最为显著,具有使用方便、高效、安全、卫生等优点。牙线一般都是成包出售,在出厂前需要将牙线按照规定数量装入包装袋中。

3.目前,为了提高牙线包装效率,市场上已经出现了牙线自动包装的设备,如公开号为“cn113135307a(公开日 2021年07 月 20日)”的一种给袋式牙线包装机,设置有上料模块、整理模块、送料模块、接料模块、和推料模块,上料模块将待包装的牙线传递给整理模块,整理模块将已输入的牙线整理并形成预定数量的牙线堆,送料模块将牙线堆输送至后续的接料模块的一个送料杆上,再由接料模块将牙线堆转移给推料模块,并将牙线堆推送入一包装容器中。虽然该专利文献中所公开的整理模块中具有计数器并配合拨杆气缸使用将牙线堆从一整串牙线中分离,使装袋牙线数量准确,但是其仅能够对单一的送料杆中的牙线堆进行装袋,当包装袋容量较大时(包装袋撑开后可以平铺多个牙线堆),单一送料杆很显然不能够满足装袋需求。因此如何实现采用多根杆共同送料并且需要保证每根杆装袋数量准确,是本领域技术人员亟待解决的技术问题。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种具有计数及自动补偿功能的牙线包装机用输送机构,采用多根输送杆同步进行输送物料,并具有计数及自动补偿功能,保证从每根输送杆装袋的物料数量准确,并提高生产效率。

5.本发明为了解决其技术问题所采用的技术方案是:一种具有计数及自动补偿功能的牙线包装机用输送机构,包括:搬运机构、定数输送机构和第一推料机构,所述定数输送机构设置在所述搬运机构一侧,包括至少两个平行间隔设置的输送杆以及用于对所述输送杆进行夹持定位的输送杆夹持机构,所述输送杆远离所述搬运机构的一端向下倾斜布置;所述搬运机构与所述定数输送机构之间设置有对接工位,所述搬运机构用于抓取串设有若干牙线的载料筷运动至所述对接工位处与所述输送杆一一对接,所述第一推料机构用于将对接后载料筷上的牙线推至所述输送杆上;所述输送杆上均沿输送方向依次设置有第一检测工位和第二检测工位,并在所述第一检测工位及所述第二检测工位处均设置有用于检测牙线的检测模块;当任一所述输送杆处于第一检测工位的检测模块检测到有料、并且另一所述输送杆处于第二检测工位的检测模块未检测到有料时,由所述搬运机构抓取对应的一个载料筷对少料的所述输送杆进行

补料。

6.作为本发明的进一步改进,所述输送杆上均沿输送方向依次设置有第一夹持工位、第二夹持工位、第三夹持工位和第四夹持工位,所述第一检测工位及所述第二检测工位位于所述第二夹持工位和第三夹持工位之间;所述第一夹持工位、所述第二夹持工位、所述第三夹持工位及所述第四夹持工位处均设置有所述输送杆夹持机构,四个所述输送杆夹持机构交替松开所述输送杆,以使得在所述输送杆上分段进行输送牙线。

7.作为本发明的进一步改进,所述输送杆上均还设置有第三检测工位,位于所述第二检测工位和所述第三夹持工位之间,所述第三检测工位处设置有检测模块;所述定数输送机构还包括定量分数机构,所述定量分数机构与所述第三检测工位处的检测模块配合使用对所述输送杆上位于其上游的牙线进行止挡。

8.作为本发明的进一步改进,所述定量分数机构包括分数气缸、分数治具以及连接在所述分数治具上的钢绳,所述分数治具滑配在所述分数气缸的滑台上,所述滑台上固定有止位块,所述止位块与所述分数治具之间装设有弹簧。

9.作为本发明的进一步改进,所述搬运机构包括横向直线模组、纵向直线模组和取料夹爪模组,所述横向直线模组和所述纵向直线模组配合使用驱动所述取料夹爪模组沿横向和纵向运动;所述取料夹爪模组设置有与所述输送杆一一对应的可独立工作的第一夹爪组件,用于分别抓取载料筷。

10.作为本发明的进一步改进,所述输送杆靠近所述搬运机构的一端部折弯形成水平的对接部,所述对接部沿端部进行斜向剖削形成有一切削面,并位于该切削面的中部设置有定位插槽。

11.作为本发明的进一步改进,本技术具有计数及自动补偿功能的牙线包装机用输送机构还包括设置在所述对接工位处的载料筷回收机构,所述载料筷回收机构设置有拔料气缸、与所述输送杆一一对应的第二夹爪组件和回收箱,所述第二夹爪组件设置在所述拔料气缸上,用于夹紧对接后的载料筷远离所述输送杆的一端;所述拔料气缸能够驱动所述第二夹爪组件移动将所述载料筷从所述输送杆上分离出;所述回收箱设置在对接后的载料筷的正下方。

12.作为本发明的进一步改进,所述第一推料机构设置在所述对接工位的一侧,包括推杆和第一推料驱动模组,所述推杆的一端与所述第一推料驱动模组连接,另一端延伸至所述对接工位处,所述推杆由所述第一推料驱动模组驱动横向往复运动。

13.作为本发明的进一步改进,所述输送杆夹持机构包括夹持气缸和安装在所述夹持气缸上且上下相对的两个夹持爪,所述输送杆均位于两个所述夹持爪之间;两个所述夹持爪相对的一端部设置有与所述输送杆一一对应的仿形夹持槽。

14.作为本发明的进一步改进,本技术具有计数及自动补偿功能的牙线包装机用输送机构还包括第二推料机构,设置在所述输送杆远离所述搬运机构一端的一侧,所述第二推料机构包括拨片、第二推料驱动模组和升降气缸;所述拨片设置在所述升降气缸上,由所述升降气缸驱动纵向往复运动;所述升降气缸安装在所述第二推料驱动模组上,由所述第二推料驱动模组驱动横向往复运动。

15.本发明的有益效果是:1、本发明提供一种具有计数及自动补偿功能的牙线包装机用输送机构,设置有搬

运机构、定数输送机构和第一推料机构,定数输送机构设置有三个倾斜布置的输送杆,输送杆由四个输送杆夹持机构进行夹紧定位,搬运机构抓取载料筷与三个输送杆进行对接,第一推料机构将牙线由载料筷推到输送杆中,四个输送杆夹持机构交替松开输送杆分段进行输送牙线,保证牙线有序输送,通过采用三个输送杆同步进行输送牙线,提高包装效率,满足装袋需求;2、通过输送杆上第三夹持工位处的输送杆夹持机构止挡牙线,由定量分数机构与第三检测工位处的检测模块配合使用对输送杆上的牙线进行分离,使得每次按一定数量进行装袋,实现准确计数的功能;3、还通过在输送杆上沿输送方向依次设置有第一检测工位和第二检测工位,当任一输送杆处于第一检测工位的检测模块检测到有料、并且另一输送杆处于第二检测工位的检测模块未检测到有料时,通过搬运机构仅抓取对应的一个载料筷对少料的输送杆进行补料,从而保证三个输送杆上的牙线数量均能够达到装袋要求,保证连续装袋生产以及牙线包装的准确性。

附图说明

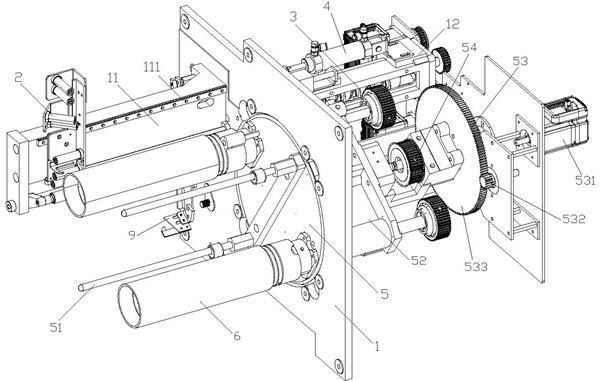

16.图1为本发明具有计数及自动补偿功能的牙线包装机用输送机构的立体图;图2为本发明搬运机构的立体图;图3为本发明第一推料机构及载料筷回收机构的立体图;图4为本发明图3所示中a的放大图;图5为本发明定数输送机构的立体图;图6为本发明定数输送机构的主视图;图7为本发明定量分数机构的立体图;图8为本发明第二推料机构的立体图。

17.结合附图,作以下说明:31——搬运机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

311——横向直线模组;312——纵向直线模组;

ꢀꢀꢀꢀ

313——取料夹爪模组;32——定数输送机构;

ꢀꢀꢀꢀꢀ

321——输送杆;3211——对接部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3212——定位插槽;322——输送杆夹持机构;

ꢀꢀ

3221——夹持气缸;3222——夹持爪;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

323——检测模块;324——定量分数机构;

ꢀꢀꢀꢀ

3241——分数气缸;3242——分数治具;

ꢀꢀꢀꢀꢀꢀꢀ

3243——钢绳;3244——滑台;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3245——止位块;33——第一推料机构;

ꢀꢀꢀꢀꢀ

331——推杆;332——第一推料驱动模组;34——载料筷回收机构;341——拔料气缸;

ꢀꢀꢀꢀꢀꢀꢀꢀ

342——第二夹爪组件;343——回收箱;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35——第二推料机构;351——拨片;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

352——第二推料驱动模组;353——升降气缸。

具体实施方式

18.以下结合附图,对本发明的一个较佳实施例作详细说明。

19.参阅图1,本发明提供一种具有计数及自动补偿功能的牙线包装机用输送机构,为牙线包装机的上料机构与装袋机构之间的一个过渡输送机构,能够拾取上料机构所上料的牙线并输送给装袋机构。具有计数及自动补偿功能的牙线包装机用输送机构包括:搬运机构31、定数输送机构32、第一推料机构33、载料筷回收机构34和第二推料机构35。

20.参阅图1和图5,定数输送机构32设置在搬运机构31一侧,定数输送机构32包括固定支架、三个平行间隔设置的输送杆321以及输送杆夹持机构322,三个输送杆321均位于固定支架的前侧,输送杆夹持机构322安装在固定支架上用于对三个输送杆321进行夹持定位。需要指出的是,本实施列中输送杆321设置为三个是与最终所装入的包装袋的规格尺寸进行匹配的,当使用不同规格大小的包装袋时,可以将输送杆321相应的配置为两个或四个等等,本技术在此不作限制。

21.其中,搬运机构31与定数输送机构32之间设置有对接工位,搬运机构31用于抓取串设有若干牙线的载料筷运动至对接工位处与输送杆321一一对接。第一推料机构33用于将对接后载料筷上的牙线推至输送杆321上。三个输送杆321远离搬运机构31的一端均向下倾斜布置,由第一推料机构33推送至输送杆321上的牙线受自身重力沿输送杆321顺势下滑。在本实施列中,优选的,输送杆321采用不锈钢材质,并在其表面涂覆有一层铁氟龙,以减小输送杆321与牙线之间的摩擦,避免出现磨损;同时,将输送杆321的倾斜角设置为30

°

(

±5°

),能够使牙线沿输送杆321顺利下滑,一方面避免输送杆321过于陡峭出现堆积、杂乱等状况,而不利于后续进行准确对牙线进行分数,另一方面避免输送杆321过于平缓,而不利于牙线顺利下滑。

22.参阅图5和图6,三个输送杆321处于相同高度上均沿输送方向依次设置有第一检测工位和第二检测工位,并且三个输送杆321在其各自的第一检测工位及第二检测工位处均设置有检测模块323,检测模块323可以采用光纤传感器或相机等具有检测功能的器件,用于检测相应工位处牙线有无。当任一输送杆321处于第一检测工位的检测模块323检测到有料、并且另一输送杆321处于第二检测工位的检测模块323未检测到有料时,检测模块323将检测的信号反馈至包装机的可编程控制器中,该可编程控制器控制搬运机构31只抓取对应的一个载料筷对少料的输送杆321进行补料。由于来料的每个载料筷上串设的牙线数量并不一致,在连续包装过程中,输送杆321上的牙线长时间累计后会出现偏差量,当偏差量较大时,三个输送杆321上分好数的牙线在装入一个包装袋时,会出现其中一个输送杆321上的牙线数量不足,而导致包装少量,本技术通过采用该技术手段,实现自动对出现累计偏差少量的输送杆321进行补料,从而保证三个输送杆321上的牙线数量均能够达到装袋要求,保证连续装袋生产以及牙线包装的准确性。

23.此外,三个输送杆321处于相同高度上均沿输送方向依次还设置有第三检测工位和定量分数工位,第三检测工位处于第二检测工位的下游,三个输送杆321在其各自的第三检测工位处也同样设置有检测模块323。定数输送机构32还包括定量分数机构324,设置在定量分数工位处,定量分数机构324与第三检测工位处的检测模块323配合使用对输送杆321上位于其上游的牙线进行止挡。

24.具体的,参阅图6和图7,定量分数机构324包括分数气缸3241、分数治具3242以及

连接在分数治具3242上的钢绳3243。分数气缸3241为滑台气缸,安装在固定支架的前侧,设置有一滑台3244,分数治具3242通过一滑块滑配在分数气缸3241的滑台3244上。滑台3244上位于分数治具3242的顶部固定安装有止位块3245,止位块3245与分数治具3242之间装设有弹簧。止位块3245朝向分数治具3242的一侧设置有弹簧定位柱,弹簧定位柱活动插设在分数治具3242的顶部,弹簧套装在弹簧定位柱上,其一端弹性抵置在止位块3245上,另一端弹性抵置在分数治具3242上,在弹簧的弹力作用下,在分数时使得钢绳3243能够柔性压附在输送杆321上,避免出现压损。分数治具3242设置有u型部,u型部的两端扩张至三个输送杆321的两外侧,钢绳3243固定连接在u型部的两端处。当第三检测工位处的检测模块323均检测到有料时,分数气缸3241驱动分数治具3242朝向输送杆321移动至定量分数工位处,通过钢绳3243将定量分数工位处的牙线进行分离,钢绳3243对上游的牙线进行止挡,钢绳3243下游的牙线即为定量的包装所需牙线数量,实现准确计数的功能。

25.继续参阅图5和图6,为了保障牙线能够在输送杆321上连续输送,在三个输送杆321处于相同高度上均沿输送方向依次设置有第一夹持工位、第二夹持工位、第三夹持工位和第四夹持工位。第一夹持工位和第四夹持工位分别位于靠近三个输送杆321的两端处,第一检测工位、第二检测工位及第三检测工位均位于第二夹持工位和第三夹持工位之间。第一夹持工位、第二夹持工位、第三夹持工位及第四夹持工位处均设置有输送杆夹持机构322,四个输送杆夹持机构322交替松开输送杆321,以使得在输送杆321上分段进行输送牙线。其中,输送杆夹持机构322均包括安装在固定支架上的夹持气缸3221以及安装在夹持气缸3221上且上下相对的两个夹持爪3222,三个输送杆321均位于两个夹持爪3222之间。两个夹持爪3222相对的一端部设置有与三个输送杆321一一对应的仿形夹持槽,夹持气缸3221驱动两个夹持爪3222上下移动进行相互靠近或相互远离,进而夹紧或松开三个输送杆321。

26.其中,在第一夹持工位处同样还设置有检测模块323,当该检测模块323检测到第一夹持工位处有料后,处于第一夹持工位的输送杆夹持机构322不执行夹紧动作,进而避免第一夹持工位处有料时出现夹损故障。

27.其中,定量分数工位位于第三检测工位和第三夹持工位之间,牙线包装的数量取决于第三夹持工位与定量分数工位之间的间距。第三夹持工位处的夹持气缸3221驱动两个夹持爪3222夹紧三个输送杆321时,对三个输送杆321上输送的牙线进行止挡,牙线自第三夹持工位叠加累积到定量分数工位的数量,即为第三夹持工位与定量分数工位之间正投影距离除以单个牙线的宽度。

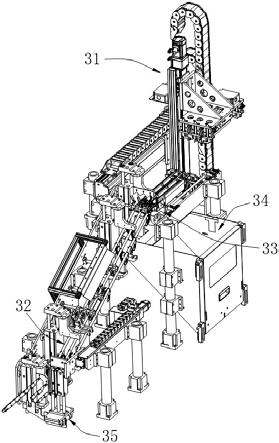

28.参阅图1和图2,搬运机构31包括横向直线模组311、纵向直线模组312和取料夹爪模组313,横向直线模组311和纵向直线模组312配合使用驱动取料夹爪模组313沿横向和纵向运动。本实施列中,横向直线模组311和纵向直线模组312均采用由伺服电机驱动的丝杆直线模组,具体的,纵向直线模组312设置在横向直线模组311上,由横向直线模组311驱动沿横向往复运动,取料夹爪模组313设置在纵向直线模组312上,由纵向直线模组312驱动沿纵向往复运动。取料夹爪模组313设置有与三个输送杆321一一对应的且可独立工作的三对第一夹爪组件,每对第一夹爪组件均相对设置,用于分别抓取载料筷的两端部。第一夹爪组件均包括夹爪气缸和设置在夹爪气缸上的两个夹爪,夹爪气缸驱动两个夹爪相对靠近抓取载料筷。

29.参阅图3和图4,三个输送杆321靠近搬运机构31的一端部均折弯形成水平的对接

部3211,对接部3211沿端部进行斜向剖削形成有一切削面,且该切削面朝向斜上方布置,并位于该切削面的中部设置有定位插槽3212。搬运机构31抓取三个载料筷后移动至对接工位,使三个载料筷的一端部一一正对于定位插槽3212,再带动三个载料筷横向移动使其端部插接在定位插槽3212内,实现精准对接。优选的,将切削面的倾斜角设置为20

°

(

±5°

),能够使牙线由载料筷上顺利过渡至输送杆321上,减小摩擦力,避免角度过大增加阻力出现堵死状况。

30.参阅图1和图3,载料筷回收机构34设置在对接工位处,载料筷回收机构34设置有拔料气缸341、与三个输送杆321一一对应的三个第二夹爪组件342以及回收箱343。回收箱343设置在对接后的载料筷的正下方,拔料气缸341通过一安装板固定连接在回收箱343的上方,三个第二夹爪组件342均设置在拔料气缸341上。搬运机构31抓取三个载料筷后移动至对接工位时,使得三个载料筷的另一端刚好搭接在三个第二夹爪组件342上,在三个载料筷的一端部插接到定位插槽3212内后,第二夹爪组件342中的夹爪气缸驱动夹爪夹紧对接后的载料筷远离输送杆321的一端。第一推料机构33将载料筷上的牙线推到输送杆321上后,由拔料气缸341同步驱动第二夹爪组件342移动将载料筷从输送杆321上分离出,第二夹爪组件342松开载料筷后,载料筷自动落入下方的回收箱343中进行回收。

31.其中,第一推料机构33通过两个立柱安装在对接工位的一侧,包括推杆331和第一推料驱动模组332,第一推料驱动模组332为沿横向布置的无杆气缸,推杆331垂直于第一推料驱动模组332且水平布置。推杆331的一端与第一推料驱动模组332连接,另一端延伸至对接工位处,且位于三个输送杆321的下方。推杆331对应于三个输送杆321处均设置有凹槽,使得推杆331与三个输送杆321相交叉分布,以便于更稳定地推动牙线。推杆331由第一推料驱动模组332驱动横向往复运动。

32.参阅图1和图8,第二推料机构35设置在三个输送杆321远离搬运机构31一端的一侧,第二推料机构35包括拨片351、第二推料驱动模组352和升降气缸353。拨片351设置在升降气缸353上,由升降气缸353驱动纵向往复运动。升降气缸353安装在第二推料驱动模组352上,由第二推料驱动模组352驱动横向往复运动。本实施例中,第二推料驱动模组352同样采用由伺服电机驱动的丝杆直线模组。

33.三个输送杆321处于相同高度上还设置有第四检测工位,第四检测工位处于第三夹持工位和第四夹持工位之间,第四检测工位处同样设置有检测模块323。当第三夹持工位的输送杆夹持机构322松开三个输送杆321后,定量分数后的牙线顺势下滑,该检测模块323检测到来料后,第三夹持工位的输送杆夹持机构322恢复夹紧状态,第四夹持工位的输送杆夹持机构322由夹紧状态变为松开状态;同时,升降气缸353驱动拨片351抬升。其中拨片351上对应于三个输送杆321处均设置有凹槽,以使得拨片351上升使三个输送杆321落入对应凹槽内,能够更好的推动牙线。之后第二推料驱动模组352驱动拨片351从三个输送杆321的水平的输出端推向装袋机构中。

34.本实施列工作原理为:初始状态时,四个输送杆夹持机构322均处于夹紧状态,夹紧定位三个输送杆321;首先,由搬运机构31从牙线包装机的上料机构中同步抓取三个载料筷,该载料筷上均事先串设有若干排列的牙线,再移动至对接工位处与输送杆321一一对接,载料筷回收机构34中的第二夹爪组件342夹紧载料筷后,搬运机构31复位进行抓取下一载料筷;然后,处于第一夹紧工位的输送杆夹持机构322打开,第一推料机构33将三个载料

筷上的牙线推入三个输送杆321上,沿输送杆321向下滑动直至被处于第二夹紧工位的输送杆夹持机构322所止挡;之后,处于第一夹紧工位的输送杆夹持机构322恢复夹紧状态,处于第二夹紧工位的输送杆夹持机构322打开,牙线沿输送杆321向下滑动直至被处于第三夹紧工位的输送杆夹持机构322所止挡;当三个输送杆321上的牙线累积到第三检测工位由该工位的三个检测模块323均检测到时,定量分数机构324动作,通过钢绳3243将牙线进行分离;(当三个输送杆321上的牙线累积到第一检测工位由该工位的三个检测模块323均检测到时,为避免累积过量,搬运机构31不再进行取料);处于第三夹紧工位的输送杆夹持机构322打开,牙线沿输送杆321向下滑动止挡在处于第四夹紧工位的输送杆夹持机构322;当第四检测工位的检测模块323检测到来料后,处于第三夹紧工位的输送杆夹持机构322恢复夹紧状态,处于第四夹紧工位的输送杆夹持机构322打开,第二推料机构35将牙线从三个输送杆321的输出端推向装袋机构中;重复进行上述操作步骤进行连续生产,一旦出现任意一个输送杆321上的牙线累积到第一检测工位由该工位检测模块323检测到时、并且除此之外的另一个输送杆321上的牙线还未达到第二检测工位未被该工位检测模块323检测到时,则需要对该少量的输送杆321进行补料,搬运机构31只抓取对应的一个载料筷对少料的输送杆321进行补料。

35.在以上的描述中阐述了很多具体细节以便于充分理解本发明。但是以上描述仅是本发明的较佳实施例而已,本发明能够以很多不同于在此描述的其它方式来实施,因此本发明不受上面公开的具体实施的限制。同时任何熟悉本领域技术人员在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。