1.本发明涉及碳纳米材料制备技术领域,尤指一种制备氧化石墨烯的设备及生产方法。

背景技术:

2.氧化石墨烯是石墨烯的氧化物,其表面拥有较多含氧官能团,可以进行改性,相对于石墨烯,氧化石墨烯可以更好地与其它材料混合改性,应用更加广泛,同时其化学改性研究前景广阔。

3.目前氧化石墨烯的制备方式是传统的化工反应工业设计,通过固定反应釜固定生产产线,该工艺的缺点有:产能局限,只能根据反应釜的大小决定产能,增加产能只能通过增加生产产线解决;试剂浪费,工业化生产往往需要过量的强氧化剂才能达到一定效果;产品质量差异,大批量生产导致石墨层间氧化不完全,造成产品质量差异,另外现有工艺需要大于6小时的反应时间,长时间的氧化反应以及机械搅拌导致所得产品尺寸变小,石墨烯表面缺陷过多,严重影响后续使用;生产环境差,经常性的停机清理,导致生产环境以及设备清理困难;安全隐患,一次性大量的强氧化剂添加,反应温度迅速升高,极易造成生产安全问题,如出现管道、反应釜破裂等。

技术实现要素:

4.本发明的目的在于提供一种可小批量及多批次依次处理的制备氧化石墨烯的设备及生产方法。

5.为了达到上述目的,本发明采用下列技术方案。

6.一种制备氧化石墨烯的设备,包括:反应装置及依次设置的混合料注料区、氧化剂注料区、还原剂注料区、反应成品区,所述反应装置具有反应釜,所述反应装置可活动地依次从混合料注料区经由氧化剂注料区、还原剂注料区移动到反应成品区,所述混合料注料区、氧化剂注料区及还原剂注料区均分别设置有计量注料口。

7.一种制备氧化石墨烯的设备,还包括控制系统,所述控制系统设置于反应装置上,所述混合料注料区具有共振声混装置,所述反应装置还具有条码区,所述混合料注料区、氧化剂注料区及还原剂注料区均分别设置有扫码感应器,所述条码区及扫码感应器均与控制系统通信连接,所述扫码感应器可识别扫描条码区。

8.所述反应釜的顶部形成有进料口,所述反应釜的底部设有搅拌装置,所述搅拌装置由电机带动转动,所述搅拌装置的内部设置有出料口,所述出料口通过出料管连通至一抽滤装置,所述抽滤装置设有可供包装桶活动进出的桶口,所述反应装置还具有计量传送装置,所述计量传送装置上设有两间隔设置的挡板,所述包装桶可卡于挡板之间,所述控制

系统与搅拌装置、电机、抽滤装置及计量传送装置均通信连接。

9.所述包装桶设置有桶条码,所述反应装置还具有一由上往下延伸的包装桶槽,所述反应装置上设置有一扫码器,所述扫码器对位于包装桶槽的底部,所述包装桶可由包装桶槽的顶部向下运动,直至落在计量传送装置的两挡板之间,所述控制系统与扫码器、包装桶的桶条码均通信连接。

10.所述反应装置上还设有一用于储存还原剂的储料桶,所述储料桶的顶部具有进口,所述储料桶通过第一管路连通至反应釜的进料口,所述第一管路上设有一第一流量控制阀。

11.所述反应釜内设有粘度计装置及温度ph器,所述粘度计装置及温度ph器均与控制系统通信连接。

12.所述反应装置的底部设有进水口及排水口,所述反应成品区的底部设有进水口及出水口,所述反应装置的进水口选择性与反应成品区的进水口连通,所述反应装置的排水口选择性与反应成品区的出水口连通,所述反应装置的进水口通过进水管连通至反应釜内,所述进水管上设有一第二流量控制阀,所述进水管于第二流量控制阀的上方连通有一倾斜向下的排水管,所述抽滤装置的底部连通至排水管,所述排水管的顶部设有一第三流量控制阀,所述排水管选择性连通至反应装置的排水口,所述第二流量控制阀与第三流量控制阀均与控制系统通信连接,所述第二流量控制阀位于排水管之下。

13.所述排水管的底部与反应装置的排水口之间还设有一废水收集槽,所述排水管位于废水收集槽与抽滤装置之间的位置处设有一第四流量控制阀,所述废水收集槽与反应装置的排水口之间设有一第五流量控制阀,所述废水收集槽内设有限位ph感应器,所述控制系统均与第四流量控制阀、第五流量控制阀及限位ph感应器通信连接。

14.一种制备氧化石墨烯的生产方法,应用上述制备氧化石墨烯的设备,包括以下步骤:所述混合料注料区储备有浓硫酸与石墨的混合料;所述反应装置先移动到混合料注料区,所述混合料注料区的计量注料口向反应装置的反应釜内注入浓硫酸与石墨的混合料;接着所述反应装置移动到氧化剂注料区,所述氧化剂注料区的计量注料口向反应装置的反应釜内注入氧化剂;再接着所述反应装置移动到还原剂注料区,所述还原剂注料区的计量注料口向反应装置的反应釜内注入还原剂;然后所述反应装置移动到反应成品区,所述反应釜中的氧化石墨烯成品经由反应成品区输出;最后所述反应装置再移动到混合料注料区,进行下一轮循环生产。

15.所述制备氧化石墨烯的设备还包括控制系统,所述控制系统设置于反应装置上,所述混合料注料区具有共振声混装置,所述反应装置还具有条码区,所述混合料注料区、氧化剂注料区及还原剂注料区均分别设置有扫码感应器,所述条码区及扫码感应器均与控制系统通信连接,所述扫码感应器可识别扫描条码区;其中,所述控制系统可以接收浓硫酸与石墨的配比输入,计算出混合料的注料量、氧化剂的注料量及还原剂的注料量,使反应装置的条码区能对应形成特定的条码;当混合料注料区的扫码感应器识别扫描条码区时,混合料注料区可以获知控制系统所计算出的混合料的注料量,并通过混合料注料区的计量注料口将控制系统所计算出的混合料的注料量注入到反应装置的反应釜中;当氧化剂注料区的扫码感应器识别扫描条码区时,氧化剂注料区可以获知控制系统所计算出的氧化剂的注料量,并通过氧化剂注料区的计量注料口将控制系统所计算出的氧化剂的注料量注入到反应

装置的反应釜中;当还原剂注料区的扫码感应器识别扫描条码区时,还原剂注料区可以获知控制系统所计算出的还原剂的注料量,并通过还原剂注料区的计量注料口将控制系统所计算出的还原剂的注料量注入到反应装置的反应釜中。

16.采用上述技术方案后,本发明通过反应装置、混合料注料区、氧化剂注料区、还原剂注料区及反应成品区的配合设计,由于所述反应装置可活动地依次从混合料注料区经由氧化剂注料区、还原剂注料区移动到反应成品区,从而使得反应装置的反应釜可以依次加入混合料、氧化剂及还原剂,实现小批量及多批次依次处理。

附图说明

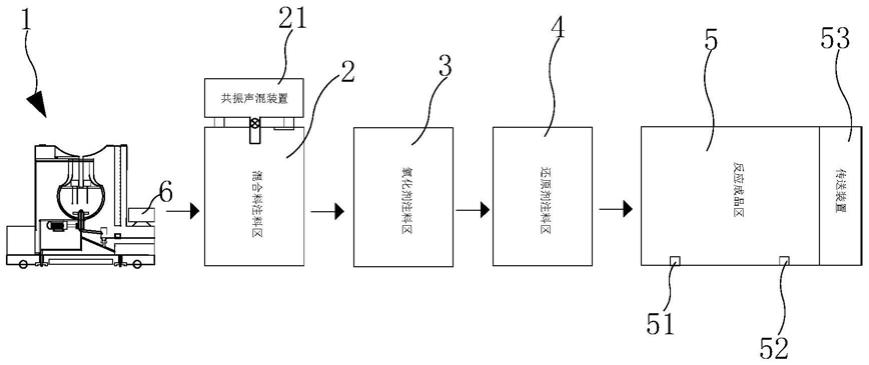

17.图1为本发明的制备氧化石墨烯的设备的结构简图;图2为本发明的反应装置的结构简图;图3为本发明的搅拌装置的结构简图。

18.【符号说明】反应装置1反应釜11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

条码区12密封板1111进料口13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

搅拌装置14分散叶片141

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一滤网142第二滤网143

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三滤网144第四滤网145

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

封板146空口147电机15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

出料口16出料管17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

抽滤装置18桶口181

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

排水管182第三流量控制阀183

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四流量控制阀184计量传送装置19挡板191包装桶101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

包装桶槽102扫码器103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

储料桶104进口1041

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一管路1042第一流量控制阀1043粘度计装置105

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

温度ph器106进水口107

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

排水口108第五流量控制阀1081进水管1071

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二流量控制阀1072废水收集槽109限位ph感应器1091传送轮111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

稳定块112循环冷水机113

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

警报装置114

混合料注料区2共振声混装置21氧化剂注料区3还原剂注料区4反应成品区5进水口51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

出水口52传送装置53控制系统6。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步详述。

20.请参阅图1至图3所示,本发明揭示了一种制备氧化石墨烯的设备,包括:反应装置1及依次设置的混合料注料区2、氧化剂注料区3、还原剂注料区4、反应成品区5,所述反应装置1具有反应釜11,所述反应装置1可活动地依次从混合料注料区2经由氧化剂注料区3、还原剂注料区4移动到反应成品区5,所述混合料注料区2、氧化剂注料区3及还原剂注料区4均分别设置有计量注料口。

21.为了便于实现自动化控制,智能化自动生产,本发明的制备氧化石墨烯的设备,还包括控制系统6,所述控制系统6设置于反应装置1上,所述混合料注料区2具有共振声混装置21,所述反应装置1还具有条码区12,所述混合料注料区2、氧化剂注料区3及还原剂注料区4均分别设置有扫码感应器,所述条码区12及扫码感应器均与控制系统6通信连接,所述扫码感应器可识别扫描条码区12,本发明通过共振声混装置21的设置,使得石墨与浓硫酸可以提前预插层,减少插层时间,同时共振声混可以最大限度的分离石墨片层为后续氧化反应的时间得到很大程度的降低;其中,所述共振声混装置21要处于超低温,超低温的温度范围为-35~0℃。

22.接着,所述反应装置1上还可以设置有循环冷水机113,所述循环冷水机113的冷水管连通至反应釜11的釜壁腔,所述控制系统6与循环冷水机113通信连接,利用循环冷水机113的设置,可以让反应釜11保持处于合适的反应温度,所述循环冷水机113由控制系统6控制启动。

23.为了便于加快反应,所述反应釜11的顶部形成有进料口13,所述反应釜11的底部设有搅拌装置14,所述搅拌装置14由电机15带动转动,所述搅拌装置14的内部设置有出料口16;其中,所述搅拌装置14进行低速搅拌,搅拌速度大于1000r/min。

24.请参阅图3所示,所述搅拌装置14具有分散叶片141、第一滤网142、第二滤网143 、第三滤网144、第四滤网145、封板146及空口147,所述第一滤网142、第二滤网143 、第三滤网144、第四滤网145、封板146及空口147围成一个圆柱筒;其中,所述第一滤网142的孔径》第二滤网143的孔径》第三滤网144的孔径》第四滤网145的孔径; 于实际中,第四滤网145规格为10-30微米、第三滤网144规格为30-60微米、第二滤网143规格为60-100、第一滤网142规格为大于100微米;所述第一滤网142、第二滤网143、第三滤网144分别用于不同尺寸产品的收集,还可根据实际所需产品尺寸添加或者减少滤网,所述第四滤网145用于洗涤时,所述封板146用于反应时,所述空口147用于清洗反应;所述出料口16选择性对位于第一滤网

142、第二滤网143 、第三滤网144、第四滤网145、封板146或空口147,所述出料口16选择性连通第一滤网142、第二滤网143 、第三滤网144、第四滤网145或空口147。其中,所述出料口16通过出料管17连通至一抽滤装置18,所述抽滤装置18设有可供包装桶101活动进出的桶口181,利用抽滤装置18的设置,可以抽滤去除大部分水分,形成滤饼。

25.进一步,为了便于运送包装桶101,所述反应装置1还具有计量传送装置19,所述计量传送装置19上设有两间隔设置的挡板191,所述包装桶101可卡于挡板191之间,所述控制系统6与搅拌装置14、电机15、抽滤装置18及计量传送装置19均通信连接;当本发明于清洗状态时,所述挡板191移动至抽滤装置18的桶口181,并对抽滤装置18的桶口181进行密封。

26.其中,所述包装桶101可以设置有桶条码,所述反应装置1还具有一由上往下延伸的包装桶槽102,所述反应装置1上设置有一扫码器103,所述扫码器103对位于包装桶槽102的底部,所述包装桶101可由包装桶槽102的顶部向下运动,直至落在计量传送装置19的两挡板191之间,所述控制系统6与扫码器103、包装桶101的桶条码均通信连接,从而实现对包装桶101的管理控制;所述控制系统6可以通过扫描包装桶101的桶条码进行信息表征,以控制不同包装桶101装不同尺寸的产品。

27.进一步,所述反应装置1上还设有一用于储存还原剂的储料桶104,所述储料桶104的顶部具有进口1041,所述储料桶104通过第一管路1042连通至反应釜11的进料口13,所述第一管路1042上设有一第一流量控制阀1043,从而可以让还原剂缓慢通入,以去除剩余氧化剂,以防止定量加入还原剂导致引入新的杂质,而且本发明可以提前将还原剂加入储料桶104,可以不需要后续反应装置1,再从反应成品区5去还原剂注料区4加料再返回。

28.所述反应装置1上还可以设有警报装置114,所述警报装置114可以于对注料异常、温度异常、条码扫描异常及/或进水流量异常等发出警报。

29.为了便于对粘度、温度及ph值的控制,所述反应釜11内设有粘度计装置105及温度ph器106,所述粘度计装置105及温度ph器106均与控制系统6通信连接,从而本发明可以通过粘度、温度、ph值反馈的曲线可以更为直观的呈现石墨氧化反应的程度,以控制反应时间,减少过度氧化导致石墨片径的减小和边缘异常缺陷的增加,预插层处理后降低后续反应机械搅拌的转速,可制得大片径氧化石墨烯,成品氧化石墨烯的粒径>50um,就算大片径氧化石墨烯。

30.再者,所述反应装置1的底部可以设有进水口107及排水口108,所述反应成品区5的底部设有进水口51及出水口52,所述反应装置1的进水口107选择性与反应成品区5的进水口51连通,所述反应装置1的排水口108选择性与反应成品区5的出水口52连通,所述反应装置1的进水口107通过进水管1071连通至反应釜11内,所述进水管1071上设有一第二流量控制阀1072,所述进水管1071于第二流量控制阀1072的上方连通有一倾斜向下的排水管182,所述抽滤装置18的底部连通至排水管182,所述排水管182的顶部设有一第三流量控制阀183,所述排水管182选择性连通至反应装置1的排水口108,所述第二流量控制阀1072与第三流量控制阀183均与控制系统6通信连接,所述第二流量控制阀1072位于排水管182之下。

31.为了便于收集废水,所述排水管182的底部与反应装置1的排水口108之间还可以设有一废水收集槽109,所述排水管182位于废水收集槽109与抽滤装置18之间的位置处设有一第四流量控制阀184,所述废水收集槽109与反应装置1的排水口108之间设有一第五流

量控制阀1081,所述废水收集槽109内设有限位ph感应器1091,所述控制系统6均与第四流量控制阀184、第五流量控制阀1081及限位ph感应器1091通信连接。

32.其中,所述反应成品区5还设有传送装置53,所述反应成品区5的传送装置53与计量传送装置19对接。

33.进一步,所述反应装置1的底部还设有传送轮111,所述传送轮111可以为升降轮,所述控制系统6与传送轮111通信连接。

34.所述共振声混装置21外可以设有液氮降温装置,其中,液氮降温装置的温度-35-0℃,频率80-200hz,振幅1-2.5mm,处理时间可以为15-60分钟。

35.另外,所述反应装置1的底部还设有稳定块112。

36.进一步,所述反应釜11内中部设有一密封板1111,所述温度ph器106及粘度计装置105均设于密封板1111上,所述搅拌装置14设于密封板1111的下方,所述温度ph器106的温度探头及ph探头均伸至密封板1111的下方,所述粘度计装置105的粘度探头伸至密封板1111的下方,所述进料口13连通至密封板1111的下方,所述控制系统6均与温度ph器106、粘度计装置105通信连接。

37.由以上可知,本发明可以对反应装置1的各个流量控制阀的控制可以减少水的使用增加利用率,降低生产成本,同时实时生产数据的上传可以给生产者简便的管理计算;移动的电脑控制的反应装置可以减少人工成本降低、安全隐患,通过第一滤网142、第二滤网143 、第三滤网144配合,使不同片径尺寸的氧化石墨烯自动分类,为后续下游应用、销售提供便利;不停机的循环生产、移动的反应装置,工厂可以规划大范围的反应成品区可以连续不断的生产增加产能。

38.本发明还揭示了一种制备氧化石墨烯的生产方法,应用上述制备氧化石墨烯的设备,包括以下步骤:所述混合料注料区2储备有浓硫酸与石墨的混合料;所述反应装置1先移动到混合料注料区2,所述混合料注料区2的计量注料口向反应装置1的反应釜11内注入浓硫酸与石墨的混合料;接着所述反应装置1移动到氧化剂注料区3,所述氧化剂注料区3的计量注料口向反应装置1的反应釜11内注入氧化剂;再接着所述反应装置1移动到还原剂注料区4,所述还原剂注料区4的计量注料口向反应装置1的反应釜11内注入还原剂;然后所述反应装置1移动到反应成品区5,所述反应釜11中的氧化石墨烯成品经由反应成品区5输出;最后所述反应装置1再移动到混合料注料区2,进行下一轮循环生产;其中,石墨与浓硫酸的重量比在1:10~60。

39.所述制备氧化石墨烯的设备还包括控制系统6,所述控制系统6设置于反应装置1上,所述混合料注料区2具有共振声混装置21,所述反应装置1还具有条码区12,所述混合料注料区2、氧化剂注料区3及还原剂注料区4均分别设置有扫码感应器,所述条码区12及扫码感应器均与控制系统6通信连接,所述扫码感应器可识别扫描条码区12;其中,所述控制系统6可以接收浓硫酸与石墨的配比输入,计算出混合料的注料量、氧化剂的注料量及还原剂的注料量,使反应装置1的条码区12能对应形成特定的条码;当混合料注料区2的扫码感应器识别扫描条码区12时,混合料注料区2可以获知控制系统6所计算出的混合料的注料量,并通过混合料注料区2的计量注料口将控制系统6所计算出的混合料的注料量注入到反应装置1的反应釜11中;当氧化剂注料区3的扫码感应器识别扫描条码区12时,氧化剂注料区3可以获知控制系统6所计算出的氧化剂的注料量,并通过氧化剂注料区3的计量注料口将控

制系统6所计算出的氧化剂的注料量注入到反应装置1的反应釜11中;当还原剂注料区4的扫码感应器识别扫描条码区12时,还原剂注料区4可以获知控制系统6所计算出的还原剂的注料量,并通过还原剂注料区4的计量注料口将控制系统6所计算出的还原剂的注料量注入到反应装置1的反应釜11中。

40.其中,本发明通过对反应后体系粘度的变化来判定结束与否,反应体系粘度是曲线变化,通过对曲线斜率的测定来判断,当曲线趋于平缓,斜率低于设定值后反应结束(ph曲线同理);于实际中,所述粘度曲线的切线斜率在0-0.05范围时,接近平缓,反应结束;其中通过控制第二流量控制阀1072打开,使反应装置1的进水口107进水,经由进水管1071进入反应釜11中,对反应釜11进行清洗,以让反应结束。

41.因此,本发明通过反应装置1、混合料注料区2、氧化剂注料区3、还原剂注料区4及反应成品区5的配合设计,由于所述反应装置1可活动地依次从混合料注料区2经由氧化剂注料区3、还原剂注料区4移动到反应成品区5,从而使得反应装置1的反应釜11可以依次加入混合料、氧化剂及还原剂,实现小批量及多批次依次处理,本发明可以通过自动增加批次达到增加产能效果,小批量处理可以容易达到氧化条件,使得所制得的产品质量得以提升。

42.本发明可以小批量、多批次依次处理,可根据实际需要直接增加产能,通过预插层处理减少反应时间,同时现代化设计全自动工艺减少人工成本、小批量减少化学试剂的浪费,同时产品质量保障,自动化生产生产环境提升,安全性能提升,改变传统的化工生产工艺技术,以现代化设备、工艺提升生产产能和产品质量。

43.本发明的制备氧化石墨烯的生产方法于实际生产中,为:一定配比的浓硫酸与石墨加入到共振声混装置21中,保持低温混合15-60分钟备用;所述控制系统6接收浓硫酸与石墨的配比输入,计算出混合料的注料量、氧化剂的注料量及还原剂的注料量,使反应装置的条码区12能对应形成特定的条码;反应装置1启动循环冷水机113保持在反应温度;驱动反应装置1的传送轮111进入混合料注料区2,所述混合料注料区2的扫码感应器扫描设条码区12按配方自动注料;开启搅拌装置14低速搅拌,进入氧化剂注料区3,所述氧化剂注料区3的扫码感应器扫描条码区12按配方自动注料;进入还原剂注料区4,所述还原剂注料区4的扫码感应器扫描条码区12按配方自动注料,还原剂注入储料桶;通过传送轮111进入反应成品区5的指定地点,升起传送轮111使得反应装置1的进水口107、排水口108与反应成品区5的进水口51、排水口52相接通,当粘度曲线接近平缓,粘度曲线的切线斜率达到设定值后,启动第一流量控制阀1043缓慢通入还原剂去除剩余还原剂缓慢通入还原剂去除剩余氧化剂,当温度、ph曲线平稳后结束还原剂的加入,同时反馈实际还原剂用量,暂停搅拌,其中,温度、ph曲线由温度ph器测得;打开第二流量控制阀1072进水,同时控制电机15逆时针旋转至搅拌装置14的第四滤网145出后顺时针搅拌进行清洗,开启第四流量控制阀184将洗涤水注入废水收集槽109;达到设定的ph值后,关闭第四流量控制阀183,停止搅拌,同时扫码器103扫描包装桶101的桶条码,包装桶101进入计量传送装置19称重传输至抽滤装置18中;控制电机15逆时针旋转至搅拌装置14的第三滤网144后顺时针搅拌,打开第三流量控制阀83,减少或关闭第二流量控制阀1072流量,开始抽滤,此时,第四流量控制阀184关闭,滤液通过第三流量控制阀183回到反应釜11中,滤液循环使用不影响产品尺寸,抽滤完后,包装桶101进入计量传送装置19称重传输至反应成品区5的传送装置53中;重复储料桶104操作以及重复电机15操作直至搅拌装置14从第二滤网143、第一滤网142旋转至空口147,后关闭第三流

量控制阀183,增加第二流量控制阀1072的流量,打开第四流量控制阀184,搅拌清洗反应釜11,清洗2-3次,废水收集槽109水位达到限位ph感应器1091后记录容量与ph至反馈至控制系统6传至终端,同时开启第五流量控制阀1081排水;排水后降下传送轮111,进行下一轮循环生产。

44.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故但凡依本发明的权利要求和说明书所做的变化或修饰,皆应属于本发明专利涵盖的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。