1.本发明属于液压技术领域,涉及一种集成式制动油箱总成。

背景技术:

2.现有车辆存在装载重,惯性大,制动距离长的现象,由于该现象与车辆的制动性能直接相关,故为提高车辆的制动性能,通常会采用液压制动系统进行制动。液压制动系统通常包括用于供油和回油的油箱、从油箱吸取油液且在形成压力油后将油液排出的液压泵、输送油液的油管和执行制动的执行元件如制动踏板,可见,现有汽车每次制动时液压泵都需要运行。那么,为提高制动系统的响应速度,并改善液压泵的工作频率,会在上述液压制动系统的基础上增设:用于储蓄压力油的蓄能器和用于为蓄能器补充压力油使得蓄能器压力处于一定范围的充液阀。

3.其中,充液阀是将节流阀、单向阀、卸压阀和控制阀集成在一个阀体内的阀,充液阀上开设有供油液进入充液阀内的进油口、为蓄能器补充油液的充液口、供油液回油箱的回油口、供油液回油箱的供卸油口。液压制动系统中各部件的安装位置是需要根据车辆架体结构确定,即不同车辆中液压制动系统中部件的安装位置也是不同的,故在确定了液压制动系统中各部件的安装位置后,先借助现有连接件对液压制动系统中各部件进行固定,再借助多根不同长度的油管将进油口与液压泵连通、将充液口与蓄能器连通、将回油口和卸油口均与油箱连通,将蓄能器与执行元件连通。

4.综合来看,组成液压制动系统的部件较多,而液压制动系统中部件的设置位置和油管布置均会随着车型的不同而改变,导致液压制动系统中的部件普遍存在布置分散,且油管连接杂乱的问题。为解决该问题,本领域技术人员容易想到的方式,优化液压制动系统的油管布置,即将油管均沿贴靠车架进行布置;或者优化液压制动系统的部件设置位置,即在车架内预留供液压制动系统布置的空间,并额外设置对液压制动系统中各元件进行支撑的架体,例如中国专利文献资料公开了一种集成式液压系统申请号:201821198981.5。但是,将油管贴靠车架避免油管杂乱的方式,易导致油管为了避免杂乱而布置了不必要的长度,增大了液压系统的压力损失;而另一种方式适用于布置空间较大的车型,且提高了液压制动系统设置成本。

技术实现要素:

5.本发明的目的是针对现有技术中存在的上述问题,提出了一种集成式制动油箱总成,解决液压系统油管连接复杂,同时解决液压系统压力损失大的问题。

6.本发明的目的可通过下列技术方案来实现:一种集成式制动油箱总成,包括油箱和充液阀,所述充液阀包括阀体,所述阀体内穿设有用于控制充液压力的控制阀,其特征在于,所述阀体的一侧固连油箱,且该侧开设有均与油箱连通的回油口和卸油口,所述阀体上还开设有充液口,制动油箱总成还包括固连油箱且与油箱连通的液压泵,所述充液口内穿设有连通液压泵和控制阀用于使得液压泵和/或充液阀向蓄能器供油的供油管。

7.将充液阀和液压泵均固连在油箱上,使得充液阀和液压泵在油箱上的位置是确定的,其中,将充液阀开设有回油口和卸油口的一侧固连油箱,以取消连接回油口和油箱、连接卸油口和油箱及连接油箱和液压泵的油管,使得从回油口和卸油口流出的油液直接流回油箱,油液直接流入液压泵,可见,本技术利用液压系统需以油液为媒介进行工作的特点,综合油箱作为用于储备油液,且体积相对液压系统中其他部件较大的特点,将液压制动系统中原本分散布置且不同功能的部件,依据油路间的关联性通过油箱集成在一起,该结构相较于现有液压制动系统不仅减少了油管的布置,且各部件的布置也不依托于架体就作为一个独立的整体存在。其中,液压泵和充液阀都是能够独立或者共同为蓄能器补充油液的部件,本技术中通过将液压泵和充液阀集成在油箱上,使得液压泵和充液阀均得以借助一根油管,即供油管,共同向蓄能器供油,具体而言,因蓄能器的压力是有上限的,即在蓄能器内的压力油因车辆制动而被消耗前,无需向蓄能器输送油液,故当液压泵和充液阀共同为蓄能器补充油液时,控制阀通过检测供油管内的油液压力,通过及时调节充液阀输出的油液压力,使得充液阀或充液阀和充液阀共同向蓄能器供油时的压力区间确定,由此降低液压制动系统的压力损失。

8.在上述的集成式制动油箱总成中,所述阀体和液压泵分别固连于油箱相邻的两侧,所述供油管呈长条状且位于阀体和液压泵之间,所述供油管的一端穿设于充液口内、中部与液压泵连通、另一端用于与蓄能器连通。通过合理设置充液阀和液压泵在油箱上的位置,且将供油管设于充液阀和液压泵之间,一方面避免实现油液传输而设置不必要的油管,另一方面缩短充液阀内的压力油和液压泵内的压力油能够快速流入供油管,由此在简化液压系统油管连接的同时降低液压系统的压力损失。

9.在上述的集成式制动油箱总成中,所述油箱呈长方体状,所述阀体固连于油箱的顶面,所述液压泵相邻的两侧分别设有用于吸油的吸油接头和用于出油的出油接头,所述吸油接头穿设于油箱内使得液压泵贴靠油箱的一侧,所述出油接头和供油管均延伸至油箱的一端,且出油接头和供油管相连使得两者连通。因充液阀的重量较重,将其设于油箱的顶面,使得油箱能够为充液阀提供稳定的支撑,通过将吸油接头穿设于油箱内,使得油液快速流入液压泵,且避免液压泵过多的占用油箱的外部空间,在此基础上,借助油箱的长度较长的结构特征对出油接头和供油管的布置位置进行布局,以降低液压系统内的压力油因流动而造成的压力损失。

10.在上述的集成式制动油箱总成中,所述液压泵为手动泵,且设有驱动自身运行的操作手柄,所述操作手柄和供油管分别位于油箱的两端,所述阀体呈长条状且还开设有供油液流入的进油口,所述进油口和出油口分别位于阀体的两端面。在断电的情况下,可通过操作手柄驱动液压泵运行,使得液压泵仍能通过供油管为蓄能器补充油液,因操作手柄和供油管分别位于油箱的两端,使得人为扳动操作手柄时不会与供油管发生干涉,借助充液阀长度较长的结构特征,使得进油口和出油口分别靠近油箱的两侧,避免现有车辆已有的液压泵与本技术中的手动泵发生干涉,且避免设置不必要的油管,由此在简化液压系统油管连接的同时降低液压系统的压力损失。

11.在上述的集成式制动油箱总成中,所述阀体呈长方体状且具有充液油路,所述进油口为充液油路的入口,所述充液口为充液油路的出口,所述充液油路的长度方向与油箱的宽度方向一致,所述阀体的一侧自进油口至充液口依次穿设有位于充液油路内的节流

阀、泄压阀和单向阀,且另一侧自进油口至充液口依次穿设有位于充液油路内的安全阀和上述控制阀。因自进油口流入的油液需依次经安全阀、节流阀、卸压阀、单向阀和顺序阀,本技术依照油液的需流经油液的顺序对组成液压阀组的液压元件进行排布,以使得液压阀组内的油液沿油箱的宽度方向流动,实现油液在一个平面上流动,由此在简化液压系统油管连接的同时降低液压系统的压力损失。

12.在上述的集成式制动油箱总成中,所述充液油路包括位于节流阀和安全阀之间的分油流路,所述泄压阀位于安全阀和控制阀之间,所述单向阀与控制阀抵靠且形成与供油管连通的蓄压腔。分油流路使得由进油口流入的油液同时流向安全阀和控制阀,缩短油液的流动长度,以降低液压系统的压力损失,因流出单向阀的油液经控制阀即可从充液口流出,通过将单向阀与控制阀抵靠且形成蓄压腔,该结构避免油液经单向阀后再朝控制阀流动,以此缩短油液的流动长度,另一方面使得蓄压腔靠近充液口,以便于控制阀及时监测充液油路内的油液压力,由此在简化液压系统油管连接的同时降低液压系统的压力损失。

13.在上述的集成式制动油箱总成中,所述单向阀包括具有弹簧腔的阀座,所述控制阀包括用于控制充液油路内油液压力的主阀芯和能带动主阀芯移动的推杆,所述推杆外套设有定位推杆的定位套,所述阀座抵靠定位套使得阀座与推杆之间形成上述蓄压腔,所述阀座上开设有连通弹簧腔和充液口的过油孔和连通弹簧腔和蓄压腔的通油孔,所述过油孔与充液口正对,所述推杆的端面上开设有正对通油孔的缓流孔,所述缓流孔的孔径大于通油孔的孔径。因油液经单向阀即可从充液口流出,将过流孔与充液口正对,进一步缩短油液的流动长度,且推杆通过通油孔能够及时监测充液口的油液压力,若油液压力过大,推杆会及时推动主阀芯移动,以及时阻断充液,正对通油孔的缓流孔对流入蓄压腔的油液进行缓冲,避免油液通过通油孔且冲击阀杆造成的压力损失,以提高控制阀的测压精确度。

14.在上述的集成式制动油箱总成中,所述阀座还具有连通进油口的压力腔,所述阀座内设有能朝弹簧腔移动的单向阀芯,所述弹簧腔内设有一端抵靠单向阀芯以阻断压力腔和弹簧腔,且另一端抵靠阀座使得阀座抵靠定位套的单向弹簧。单向弹簧的两端分别抵靠单向阀芯和阀座,充液时,油液是推动单向阀芯朝弹簧腔移动以使得压力腔和弹簧腔移动,该结构使得单向弹簧的另一端牢靠贴靠阀座,定位套明确了阀座的嵌入充液阀的深度,以便于保证过油孔正对充液口,复位弹簧一方面使得推杆借助定位套定位在阀座和主阀芯之间,而蓄压腔位于阀座和推杆之间,该结构使得推杆能够及时受弹簧腔内的压力驱动以带动主阀芯移动,以此进一步提高控制阀的测压精度。

15.在上述的集成式制动油箱总成中,所述阀体上开设有压力孔和供油液流入的进油孔,所述充液阀还具有连通压力孔和控制阀以反馈油液压力的反馈油路,所述单向阀芯包括位于压力腔内的缓冲部,所述缓冲部与压力腔的腔壁之间形成有缓冲流路,所述压力孔和弹簧腔均通过缓冲流路与进油孔连通。缓冲流路对进入压力腔内的油液进行导向,避免因进入压力腔内的油液流量较小而导致油液无法由压力孔流动至控制流,由此进一步提高控制阀的测压精度。

16.在上述的集成式制动油箱总成中,所述缓冲部呈柱状,且缓冲部的外壁具有至少两个抵靠压力腔腔壁,且沿缓冲部长度方向延伸的分流条,所述分流条沿缓冲部的周向间隔设置,相邻两个所述分流条相连且形成有呈弧状的导流部,所述导流部与压力腔的腔壁之间形成上述缓冲流路,所述单向阀芯还包括能阻断弹簧腔和压力腔且呈锥状的分隔部,

所述分隔部的锥面正对缓冲流路。导流部使得油液顺畅流经缓冲流路,减小油液的压力损失,在此基础上,将分隔部的锥面正对缓冲流路的口部,使得经过缓冲油路的油液作用在锥面上,减小油液因冲击分隔部而造成的压力损失,当压力腔和弹簧腔连通后,锥面对有油液的流动起到导向的作用,由此进一步降低油液的压力损失。

17.与现有技术相比,本发明提供的一种集成式制动油箱总成具有以下优点:借助油液是液压制动系统运行媒介,而油箱作为储备油箱的容器,通过将液压元件的油口同油箱直接关联,以取消不必要的油管,使得组成液压系统的各部件集成且作为一个独立的个体存在。

附图说明

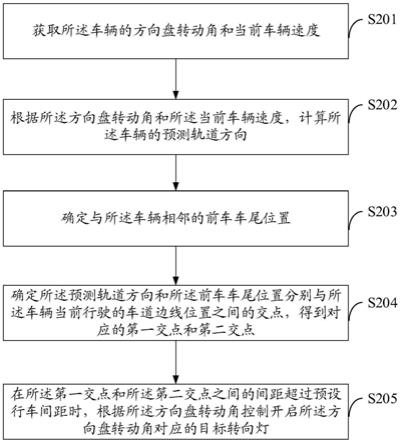

18.图1是本集成式制动油箱总成的整体结构示意图一。

19.图2是本集成式制动油箱总成的整体结构示意图二。

20.图3是本充液阀的剖视图。

21.图4是图3的局部放大图c。

22.图5是图3中a-a处的剖视图。

23.图6是图3中b-b处的剖视图。

24.图7是图6的局部放大图d。

25.图8是本单向阀芯的整体结构示意图。

26.图中,1、油箱;2、充液阀;21、阀体;22、回油口;23、卸油口;24、充液口;25、进油口;26、充液油路;261、分油流路;27、蓄压腔;28、反馈油路;3、控制阀;31、主阀芯;32、推杆;321、缓流孔;33、定位套;4、液压泵;41、吸油接头;42、操作手柄;5、供油管;6、节流阀;7、泄压阀;8、单向阀;81、阀座;811、过油孔;812、通油孔;813、压力孔;814、进油孔;82、弹簧腔;83、压力腔;84、单向阀芯;841、缓冲部;842、分流条;843、导流部;844、分隔部;85、单向弹簧;86、缓冲流路;9、安全阀;10、复位弹簧;11、液位器;12、空气过滤器。

具体实施方式

27.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

28.如图1和图2所示,本集成式制动油箱总成包括油箱1、充液阀2和液压泵4,充液阀2和液压泵4固连在油箱1上。油箱1呈长方体状,如图5所示,充液阀2的底面贴靠油箱1的上表面,且底面上开设有供油液流出的回油口22和卸油口23,液压泵4的底面贴靠油箱1的一侧,且油箱1的另一侧供现有车辆上的液压泵4贴靠设置。充液阀2呈长方体状,充液阀2一端的端面上开设有供油液流入的进油口25,且另一端的端面上开设有供油液流出的充液口24,充液阀2包括用于控制充液压力的控制阀3,充液口24内穿设有连通液压泵4和控制阀3用于使得液压泵4和/或充液阀2向蓄能器供油的供油管5,供油管5呈长条状且位于充液阀2和液压泵4之间,供油管5的一端穿设于充液口24内,供油管5的中部与液压泵4连通,且供油管5的另一端用于与蓄能器连通。

29.液压泵4相邻的两侧分别设有用于吸油的吸油接头和用于出油的出油接头41,吸油接头穿设于油箱1内使得液压泵4贴靠油箱1的一侧,出油接头41和供油管5均位于油箱1

的一端且两者连通,液压泵4为手动泵且设有驱动自身运行的操作手柄42,操作手柄42和供油管5分别位于油箱1的两端。

30.如图3所示,充液阀2具有充液油路26,进油口25为充液油路26的入口,所述充液口24为充液油路26的出口,充液油路26的长度方向与油箱1的宽度方向一致,充液阀2的一侧自进油口25至充液口24依次穿设有位于充液油路26内的节流阀6、泄压阀7和单向阀8,且另一侧自进油口25至充液口24依次穿设有位于充液油路26内的安全阀9和上述控制阀3。充液油路26包括位于节流阀6和安全阀9之间的分油流路261,泄压阀7位于安全阀9和控制阀3之间,单向阀8与控制阀3抵靠且形成与供油管5连通的蓄压腔27。

31.如图3和图4所示,单向阀8包括具有弹簧腔82的阀座81,阀座81具有连通充液口24的弹簧腔82和连通进油口25的压力腔83,阀座81内滑动连接有分隔弹簧腔82和压力腔83的单向阀芯84,控制阀3包括用于控制充液油路26内油液压力的主阀芯31和能带动主阀芯31移动的推杆32,推杆32外套设有定位推杆32的定位套33,所述弹簧腔82内设有一端抵靠单向阀芯84以阻断压力腔83和弹簧腔82,且另一端抵靠阀座81的单向弹簧85。阀座81抵靠定位套33使得阀座81与推杆32之间形成蓄压腔27,阀座81上开设有连通弹簧腔82和充液口24的过油孔811和连通弹簧腔82和蓄压腔27的通油孔812,过油孔811与充液口24正对,推杆32的端面上开设有正对通油孔812的缓流孔321,缓流孔321的孔径大于通油孔812的孔径,缓流孔321内设有两端分别抵靠推杆32和阀座81使得推杆32抵靠主阀芯31的复位弹簧10。

32.如图6-图8所示,充液阀2还包括用于向控制阀3传输充液油路26内油液压力的控制流路,阀体21上开设有与控制流路连通的压力孔813和供油液流入的进油孔814,单向阀芯84包括位于压力腔83内的缓冲部841和阻断弹簧腔82和压力腔83且能朝弹簧腔82移动的分隔部844,缓冲部841与压力腔83的腔壁之间形成有缓冲流路86,压力孔813和弹簧腔82均通过缓冲流路86与进油孔814连通。缓冲部841呈柱状,且缓冲部841的外壁具有至少两个抵靠压力腔83腔壁的分流条842,分流条842沿缓冲部841的周向设置,相邻两个分流条842相连且形成有呈弧状的导流部843,导流部843与压力腔83的腔壁之间形成上述缓冲流路86,分隔部844呈锥状,且分隔部844的锥面正对缓冲流路86的口部。油箱1的一端端面设有加油接头和液位器11,油箱1的上表面还设有空气过滤器12。

33.应用时,只需将本集成式制动油箱总成安装在现有车辆安装油箱1的位置,将现有车辆的液压泵4通过油管与本技术中充液阀2的进油口25相连使,并将供油管5与蓄能器相连,即可完成安装。

34.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

35.尽管本文较多地使用了油箱1、充液阀2、阀体21、回油口22、卸油口23、充液口24、进油口25、充液油路26、分油流路261、蓄压腔27、反馈油路28、控制阀3、主阀芯31、推杆32、缓流孔321、定位套33、液压泵4、出油接头41、操作手柄42、供油管5、节流阀6、泄压阀7、单向阀8、阀座81、过油孔811、通油孔812、压力孔813、进油孔814、弹簧腔82、压力腔83、单向阀芯84、缓冲部841、分流条842、导流部843、分隔部844、单向弹簧85、缓冲流路86、安全阀9、复位弹簧10、液位器11、空气过滤器12等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是

与本发明精神相违背的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。