一种可压缩物料的超临界co2萃取装置及工艺

技术领域

1.本发明属于物料萃取技术领域,尤其涉及一种可压缩物料的超临界co2萃取装置及工艺。

背景技术:

2.常用的物料萃取提取工艺主要有: 压榨法、溶剂浸提法、水酶法、亚/超临界萃取法。传统的冷压榨法可较好保留物料中的天然成分,没有有毒有害物质残留,但提取物出率过低。溶剂浸提法其优点是出率较高,工艺简单、易操作,但必须使用有机溶剂,成品中残留溶剂不能全部回收,残留溶剂降低了成品质量,经常食用对人体健康有害。水酶法通过酶制剂作用于物料细胞的细胞壁,增加破壁程度,可使出率增加,但目前的酶制剂价格高昂,综合成本高。亚/超临界流体萃取技术是近年来新兴的一种天然产物提取分离技术,亚临界流体萃取法萃取过程压力相对于超临界低一些,但是它的选择性不如超临界。超临界流体萃取通过调节萃取器的温度和压力,可使器内萃取剂处于超临界态,流经器内的物料中提取成分溶解扩散至超临界态萃取剂里,并被带到分离器中,调节分离器的温度和压力,萃取剂最终由超临界态转变为气态流走,液态提取物在分离器内沉降聚集,从而达到提取分离有效组分的目的。超临界流体萃取技术具有萃取效率高、没有残留溶剂,天然活性物质可以被最大限度保留,具有选择性分离的特点。

技术实现要素:

3.本发明的目的是提供一种可压缩物料的超临界co2萃取装置及工艺,通过该装置和工艺的萃取,能够实现将可压缩物料植物有效成分提取中的应用如:挥发油的提取、生物碱的提取、黄酮类化合物的提取、醌类化合物的提取、香豆素和木脂素的提取、糖类化合物的提取、油脂及脂肪酸的提取、萜类化合物的提取、苯丙素类、皂苷皂素类化合物等成分的提取和分离,且整个过程中由于采用超临界二氧化碳作为萃取剂,通过控制器内的压力、温度,使所萃取的成分具有适于的溶解度,得到最有效的提取,另外,只需要控制各个分离器内的压力、温度即可将各萃取物与二氧化碳实现分离,还可以做为蛋白酶解、油脂水解、油脂酯化的条件,提高生产效率,绿色环保。

4.为达到上述目的,本发明采用的技术方案是:一种可压缩物料的超临界co2萃取系统,包括挤压进料器,与挤压进料器出料口相连的预混器,与预混器物料出口相连的萃取器,所述萃取器物料出口与缓冲罐进口相连,缓冲罐出口与挤压出料器相连,挤压出料器出口与泄压罐联通,泄压罐出口将物料排出收集,所述萃取器上还设有超临界co2进口,所述超临界co2在萃取器内与物料流向逆向设置,所述预混器顶部设有萃取混合流体出口,所述萃取混合流体出口与多级分离回收压缩调温装置相连,所述超临界co2由超临界co2制备装置提供,通过本技术的逆流萃取混合,能够将原始物料中的有效成分提取并进行深度回收,每个物料的回收仅需要根据所回收物料在不同温度、压力下溶解度的差异、进行温度、压力的调整即可,且降压过程采用流体发电机回收压

降所转化的电能,整个过程的控制简单易行。

5.进一步的,所述萃取器为卧式多级管式萃取器串联而成,每个管式萃取器内均设有螺旋(浆扒式或螺旋带式)混合器、推料器,螺旋(浆扒式或螺旋带式)混合器、推料器由电磁驱动,电磁驱动的形式可以确保每个萃取器内的密封状态,避免密封不严而导致的泄漏带来的萃取流体的损失萃取效果差的风险,其卧式萃取器可以根据生产能力的要求设置多级,每级卧式萃取器的成本较低,管式萃取器外设有换热夹套,也可以预先对物料进行换热(也可不设加热、靠挤压装置产生的摩擦热),确保萃取效果。

6.进一步的,所述萃取器为立式萃取罐,立式萃取罐内设有搅拌混合出料器,搅拌混合出料器由电机驱动,立式萃取器内的搅拌混合、出料既能够保证物料进行均匀逆流萃取又保证萃取后的物料均匀出料。

7.进一步的,所述超临界co2制备装置包括将外购或自制的二氧化碳储存于co2低温暂存罐,co2低温暂存罐出口通过输送泵送至co2调节罐,co2调节罐出口通过第一增压泵增压送至调温器调节至被萃取组分在超临界co2中溶解度合适的状态。

8.进一步的,所述co2调节罐还设有一路回收co2进口,回收co2来自多级分离回收装置中分离压缩调温回收的二氧化碳,这样设置的目的可以对系统中的二氧化碳进行回收再利用,降低企业的成本。

9.进一步的,所述超临界co2萃取系统还设有夹带剂添加系统,包括夹带剂储罐,夹带剂储罐出口通过第二增压泵送至混合器,混合器还设有一个co2进口,该进口与co2调节罐出口联通,混合器出口与第一增压泵进口相连,夹带剂根据适用的需要进行开启。

10.进一步的,所述多级分离回收装置包括第一分离器、第二分离器和第三分离器,预混器顶部萃取混合流体出口通过第一流体发电机减压后,再经换热器换热以后送入第一分离器调温、分离,第一分离器底部设有第一萃取物出口,第一分离器顶部设有萃取混合流体出口,萃取混合流体通过第二流体发电机减压以后经换热器换热以后送入第二分离器调温、分离,第二分离器底部设有第二萃取物出口,第二分离器顶部设有萃取混合流体出口,萃取混合流体通过第三流体发电机减压以后从第三分离器顶部进口进入第三分离器,调温、分离以后从底部出口馏出第三萃取物,第三分离器下段还设有co2出口,co2出口通过压缩机压缩后冷却器冷却以后送往co2调节罐循环利用,整个分离回收装置的设置可以根据分离物料的属性调整不同分离工艺过程、调整不同分离阶段的温度、压力,最大程度使回收的物料得到有效回收,且为了增大回收物料的得率和纯度,在第一分离器和第二分离器之间、第二分离器和第三分离器之间分别设置有循环回流旁路,对后续分离回收器中未能分离回收的物料重新回收,且减压阶段的压降可以推动流体发电机叶轮旋转进而产电,对能量进行回收,整个处理过程中能量得到充分利用。

11.进一步的,所述挤压进料器上还设有一个预榨液出口,这样设置可以将物料在进口端榨出的液体进行回收,降低后续萃取的压力,所述挤压进料器的进料端设有进水口,可以起到润滑和降低出口的物料温度,预混器上还设有挤压进料器液压封堵组件,液压(或机械)封堵组件的设置能够充分保证进料端的密封性,保证在进料的同时避免对萃取器的压力扰动。

12.一种可压缩物料的超临界co2萃取工艺,包括以下步骤:(1)制备超临界co2:将外来的温度为-30~35℃,压力为5mpa~7.5mpa的二氧化碳送

入co2暂存罐储存,之后经输送泵送至co2调节罐和来自多级分离回收压缩调温装置的二氧化碳混合调整至15~35℃、压力5mpa~7.5mpa以后经第一增压泵送至加热器调整至45~75℃、压力在20~30mpa的超临界状态以后备用;(2)逆流萃取:将步骤(1)制备的超临界co2与来自预混器出口的待萃取物料在萃取器中逆流萃取以后,物料经萃取器出口流至缓冲罐后通过挤压出料送至泄压罐泄压,泄压罐泄压以后二氧化碳以气体形式回收再利用,固体物料收集打包作为产品使用;(3)萃取物分离回收:步骤(2)中经萃取以后的萃取混合流体从预混器顶部经过滤除沫以后送至第一流体发电机减压至9~15mpa以后换热器换热后送至第一分离器调温、分离,第一分离器分离后的第一萃取物经收集作为产品,从第一分离器顶部馏出的萃取混合流体经第二流体发电机减压至6~9mpa后送至第二分离器调温、分离,分离后得到第二萃取物,从第二分离器顶部馏出的萃取混合流体经第三流体发电机减压至4~7mpa后送至第三分离器调温、分离,第三分离器分离以后得到第三萃取物,第三分离器内的二氧化碳气体经换热器调温后(也可不经调温直接)送至压缩机压缩调温至5~7.5mpa,温度为10~35℃后送入co2调节罐回收利用。

13.进一步的,所述第二分离器前端进料管上还设有换热器,第二分离器上还设有一个回流旁路,回流旁路出口与第一分离器中部填料层上部进口联通,第三分离器上也设有一个回流旁路,该回流旁路出口与第二分离器顶部进口联通。

14.本发明具有的优点是:1.本发明原料采用强制进料形式,既保证了萃取器内的工作压力稳定,强制进料利用预榨机的原理,在出口形成较高的压力以阻断萃取器内高压流体的泄露,也可将物料中高含量的组分进行预榨,减轻后续逆流萃取的工作负荷;2.本发明在萃取物分离回收时降压采用流体发电机降压回收能量,充分将整个过程中的能量进行有效回收,有效的节约能源、降低生产成本,同时回收的能量可以重新应用于萃取过程中,有利于产业化应用;3.本发明提供的超临界co2萃取工艺可以实现连续进料,打破以往间歇式进料所带来的产量低、能耗高的缺陷,且整个工艺适用于很多原料,用途广。

附图说明

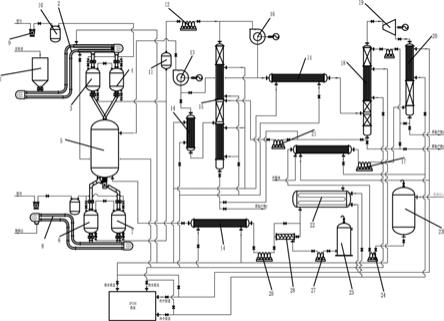

15.图1是本发明实施例1的结构示意图。

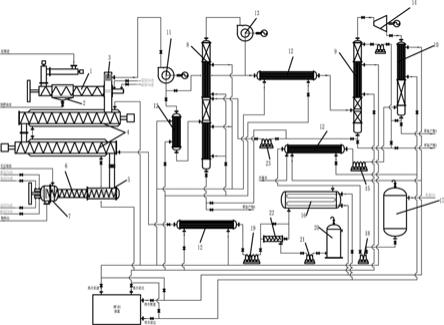

16.图2是本发明实施例2的结构示意图。

具体实施方式

17.实施例中以大豆胚片进行连续萃取得到低温豆粕和高品质大豆油为例说明,文中的超临界流体也可以用甲醇、乙醇、丙烷等超临界流体替代,替代的超临界流体的工艺参数以实际替代的物质的性质决定,本次以超临界co2萃取为例说明。

18.实施例1如图1所示,一种可压缩物料的超临界co2萃取系统,包括挤压进料器1,所述挤压进料器1上还设有一个预榨液出口2,所述挤压进料器1的进料端设有进水口,这样设置能够起到对出料口的润滑作用、可以降低出料口物料对封堵结构的磨损、同时降低出料口的物

料温度、避免热敏性物质的破坏,预混器3上还设有挤压进料器液压或机械封堵组件,液压或机械封堵组件的设置能够充分保证进料端的密封性,保证在进料的同时避免对萃取器的压力扰动,还包括与挤压进料器出料口相连的预混器3,与预混器3物料出口相连的萃取器4,所述萃取器4物料出口与缓冲罐5进口相连,缓冲罐5出口与挤压出料器6相连,挤压出料器6出口与泄压罐7联通,泄压罐7出口将物料排出收集,所述萃取器4上还设有超临界co2进口,所述超临界co2在萃取器内与物料流向逆向设置,所述萃取器4为卧式多级管式萃取器串联而成,每个管式萃取器内均设有螺旋(浆扒式或螺旋带式)混合推料器,螺旋(浆扒式或螺旋带式)混合推料器由电磁驱动,电磁驱动的形式可以确保每个萃取器内的密封状态,避免密封不严而导致的泄漏带来的萃取流体的损失、萃取效果差的风险,其卧式萃取器可以根据生产能力的要求设置多级,每级卧式萃取器的制造成本较低,管式萃取器外设有换热夹套,也可以预先对物料进行换热(也可不设加热夹套、靠挤压装置产生的摩擦热),确保萃取效果;所述预混器3顶部设有萃取混合流体出口,所述萃取混合流体出口与多级分离回收装置相连,所述多级分离回收装置包括第一分离器8、第二分离器9和第三分离器10,预混器顶部萃取混合流体出口通过第一流体发电机11减压以后经换热器12换热后送入第一分离器8调温、分离,第一分离器底部设有第一萃取物(大豆油)出口,第一分离器顶部设有萃取混合流体出口,萃取混合流体通过第二流体发电机13减压以后经换热器12换热以后送入第二分离器9调温、分离,第二分离器9底部设有第二萃取物(脂肪酸及馏分)出口,第二分离器顶部设有萃取混合流体出口,萃取混合流体通过第三流体发电机14减压以后从第三分离器顶部进口进入第三分离器10,调温、分离以后从底部出口馏出第三萃取物(水及轻馏分),第三分离器10下段还设有co2出口,co2出口通过换热器12调温经压缩机15压缩后送往co2调节罐16循环利用,整个分离回收装置的设置可以根据分离物料的属性调整不同的分离工艺过程,不同分离阶段的温度、压力,最大程度使回收的物料得到有效回收,且为了增大回收物料的得率和纯度,在第一分离器8和第二分离器9之间、第二分离器9和第三分离器10之间分别设置有循环回流旁路,对后续分离回收器中未能分离回收的物料通过循环泵23重新回收,且减压阶段的压降可以推动流体发电机叶轮旋转进而产电,对能量进行回收,整个处理过程中能量得到充分利用;所述超临界co2由超临界co2制备装置提供,所述超临界co2制备装置包括将外购或自制的二氧化碳储存于co2低温暂存罐17,co2低温暂存17罐出口通过输送泵18送至co2调节罐16,co2调节罐16出口通过第一增压泵19送至换热器调节至超临界co2状态,为了对系统中的二氧化碳进行回收再利用,降低企业的成本,所述co2调节罐还设有一路回收co2进口,回收co2来自多级分离回收压缩调温装置中分离回收调温的二氧化碳,根据萃取物料的要求,所述超临界co2萃取系统还设有夹带剂添加系统,包括夹带剂储罐20,夹带剂储罐20出口通过第二增压泵21送至混合器22,混合器22还设有一个co2进口,该进口与co2调节罐16出口联通,混合器22出口与第一增压泵19进口相连,夹带剂根据适用的需要进行开启;通过本技术的逆流萃取混合,能够将原始物料中的有效成分提取并进行深度回收,每个物料的回收仅需要根据所回收物料在不同温度、压力下溶解度的差异进行温度、压力的调整即可,且降压过程采用流体发电机回收压降所转化的电能,整个过程的控制简单易行。

19.一种可压缩物料的超临界co2萃取工艺,包括以下步骤:1.非转基因大豆经过精细清选、色选,破碎、脱皮、轧胚均匀的喂料进入变螺距多

级挤压喂料器,在挤压喂料器头部的液压(或机械)挡料模具作用下达到要求的压力,将大豆胚压缩,起到料封隔断高压超临界二氧化碳流体的作用,为了减少机头的摩损及防止豆胚由于摩擦产生的升温使蛋白质变性,在挤压机出料前端加入少量的水、同时调整料温到50~60℃,挤出的豆胚进入超临界流体预混器预混合,然后进入萃取器,萃取器是卧式多级的,卧式多级萃取器推料装置的驱动是通过磁力驱动解决密封的问题;物料在萃取器内自上而下与最后一级萃取器下部进入的调温温度45~75℃、调压压力20~30mpa的超临界二氧化碳自下而上的进行逆流混合、溶解、萃取豆胚当中的油脂,萃取的溶剂比一般在1:2~6,萃取时间50~150分钟;根据处理豆胚的产量,萃取器可以由更多级(多台)串联,经过与超临界流体多级逆流萃取后的湿豆粕,从最后一级(台)下部进入缓冲罐,湿豆粕落到缓冲罐,缓冲罐内设计的带网孔的螺旋豆粕收集装置收集的湿豆粕进入相连的挤压出料器,在其前一段通过挤压把物料当中的豆油和二氧化碳的混合流体稀混合油,从物料当中经过孔板挤压出去,再经过后段出料端的多级挤压在出料端液压(或机械)挡料模具的作用下形成压力,起到料封隔断高压流体的作用,挤压装置把豆粕推出到泄压罐,在泄压罐内使残留的二氧化碳和豆粕分离开,得到的低温大豆粕打包作为产品。

20.2.外来(或者自制)的二氧化碳低温液体,温度为-30~35℃,压力为5mpa~7.5mpa的二氧化碳送入co2暂存罐,通过输送泵送入液体二氧化碳调节罐,与生产过程回收的二氧化碳混合、调温到适宜的温度15~35℃、压力5mpa~7.5mpa ,调整好温度、压力的二氧化碳液体经过第一增压泵送入加热器调整温度到45~75℃和压力在20~30mpa,使二氧化碳达到超临界状态,并使其对被提取物大豆油有最大的溶解度,然后进入最后一级萃取器,对豆胚进行逆流萃取,使得流体当中的豆油的浓度自下而上逐渐升高,带有高浓度的大豆油超临界混合流体,从第1级萃取器进料端,上面混合器的上部经过过滤除去豆胚粉沫后流出,流出的高压超临界大豆混合油,经过第一流体发电机减压,经过第一流体发电机超临界流体的压力降到豆油分离需要的压力9~15mpa,通过进压20~30mpa,背压压力9~15mpa的压差推动发电机旋转发电进行能量的回收,降压以后的超临界大豆混合油经换热器换热以后,由第一分离回收装置下段进入第一分离器的超临界大豆混合油,通过填料、温度的调整,有效的将大豆油分离回收;流体从第一分离回收器的顶部出来,流出的超临界流体经过第二流体发电机第二次减压,经过第二流体发电机超临界流体的压力降到6~9mpa,通过压力推动发电机旋转再次发电进行能量的回收;根据对产品的质量、纯度要求不同,可以将部分产物通过循环泵打入第一分离器中部的填料上面进行进一步提纯,部分可以直接作为产品高品质大豆油,第二次降压以后的超临界流体进入换热器后再进入第二分离回收装置,通过填料、换热温度调整到下段20~35℃,上段50~75℃,有效的分离回收溶解出来的脂肪酸和其他的中轻馏分成分,回收的脂肪酸和中轻馏分成分如果含有大豆油,可以由泵部分回流到第一个分离回收器中部填料的上部,如果含有水可以由泵部分回流到第二分离器顶部填料上部,可以改变大豆油和脂肪酸及轻馏分的得率、纯度和质量,经过第二次分离回收以后的流体,由塔顶流出的超临界流体经过第三流体发电机第三次减压,经过发电机超临界流体的压力降到5~7mpa,通过压力推动发电机旋转再次发电进行能量的回收;第三次降压以后的流体由上部进入第三分离器,通过填料、将温度调整到40℃以下,有效的回收水和一些轻馏分组分,回收物当中如果含有脂肪酸,可以由泵部分回流到第二分离回收器,可以改变脂肪酸和水的得率、纯度和质量,经过第三次分离回收产物以后的二氧化碳气体,由第三分离回收器

下段出来经过压缩机压缩、换热器调温到20~35℃,压力至5~7mpa,进入二氧化碳调节罐进行循环利用。

21.实施例2实施例2与实施例1的不同之处在于:所述萃取器为立式萃取罐,立式萃取罐内设有搅拌叶片,搅拌叶片由电机驱动,立式萃取器内搅拌混合出料由电机驱动,立式萃取器内的搅拌混合、出料既能够保证物料进行均匀逆流萃取又保证萃取后的物料均匀出料,立式萃取器内的搅拌叶片能够保证逆流萃取的充分进行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。