1.本发明涉及针织面料技术领域,具体涉及一种棉涤混织面料防起毛球制造方法。

背景技术:

2.随着科学技术的不断发展,满足人们不同需要的纺织品面料层出不穷,以满足消费者的需求,在人们的日常生活中起着越来越重要的作用。

3.涤纶是合成纤维中的一个重要品种,是我国聚酯纤维的商品名称,涤纶本身强度高、滑爽挺括、易洗快干的优点,但是本身手感硬朗、稀释透气性差的特点。棉纤维最大的优点就是可纺性,没有静电,吸湿排汗性较好,透气性好,但是棉纤维本身强度低,不挺括,容易起皱,使用效果欠佳。但是上述两种面料在进行简单的混纺时还是会出现起毛球现象。

4.织物表面的起球不仅破坏了织物的外观及手感,而且由于织物的磨损,还降低了舒适性能。随着消费者对服用面料休闲化、柔软化、高档化要求的提高,及合成纤维应用的广泛,起毛起球的问题日益突出。因此织物的抗起毛起球性能的评价,成为织物质量的重要指标之一。

5.很多面料开发商已经发现了市场的问题所在,也在不断的创新中,但是目前的技术中对涤棉织物抗起毛起球性能的改进方法主要是使用抗起毛起球整理剂。这种方法不仅影响到织物手感以及强力,同时处理过程容易污染环境。如公开号为cn105506996a的中国专利公开了一种用于涤棉服装面料的抗起毛起球整理剂及其制备方法。原料包括聚多元醇,异佛尔酮二异氰酸酯,有机锡,二羟基甲基丙酸,n-甲基吡咯烷酮,亚硫酸氢钠,羧酸,三乙胺,制备的抗起毛起球整理剂是含羧基亲水基团的聚氨酯预聚物,其性能比较稳定,使得后整理产生的废液不容易处理,对环境造成一定的污染。

6.故此,因此亟待研发一种对环境污染少的新的棉涤混织面料防起毛球制造方法。

技术实现要素:

7.本发明的目的是为了克服现有技术中的不足之处,提供一种工艺简单,能有效防止棉涤面料起毛球和有效保留面料弹性的棉涤混织面料防起毛球制造方法。

8.为了达到上述目的,本发明采用以下方案:一种棉涤混织面料防起毛球制造方法,其特征在于包括以下步骤:s1、选料:选取涤纶纤维和棉纤维原料;本发明中选取丝厂相对较长、强度更高的涤纶纤维,可以有效防止织造过程纤维的断裂,从而有效降低毛球的产生;s2、织造:按照三明治织造方法,织造成胚布,其中面层和底层均为棉纤维层,中间层为涤纶纤维层;本发明中中间层采用较长丝厂的涤纶纤维,面层和底层采用较短的棉纤维,从而使得胚布整体回单性好,并且有效起到防起毛球。

9.s3、开幅:将织造后的棉涤胚布进行开幅处理;具体的,采用开幅机将棉涤胚布扩展成平幅状态;s4、定胚:将开幅后的胚布放入定型机中进行高温定胚;本发明中高温定胚可以有

效减少染色过程产生折痕,提高面料稳定性、减少缩水。

10.s5、染涤:将定胚后的胚布放入染槽中进行高温染涤;本发明中所述的高温染涤:在密闭染槽中染色,因染槽中染液温度高于100℃蒸汽压力大于1个大气压,又称高温高压染色法。染液温度增高后,染料在染液中的溶解度和纤维的染色饱和值,以及染料在纤维中的扩散速率都可提高,不但上染速率快,平衡上染量也有增加。染色时在染浴中加入染料、分散剂和匀染剂,染液维持在ph5左右,在70℃左右开始上染,逐渐升温到110-130℃后,续染1小时左右,然后降温、排液、水洗和皂洗。

11.s6、定涤:使染色后的胚布在有张力状态下加热,进行高温定涤处理;高温定涤的目的主要是使涤纶针织物在有张力状态下加热,织物在规定温度下焙烘,使纤维分子间的次价键和分子链段的热运动加剧,从而可使分子重新组合、排列,内应力相对稳定。因此可提高涤棉织物的尺寸稳定性,增强抗皱性能,同时对织物表面光洁度、强力、抗起毛起球等性能也有一定的改善。

12.s7、烧毛:将定涤处理后的胚布放入烧毛机中进行烧毛处理,去除胚布表面的毛羽;采用气体烧毛机对胚布进行烧毛处理,其中烧毛包括胚布正反两面,同时进行,有效提高烧毛效率;经过烧毛后的胚布,有效去除其表面的毛羽,使得胚布两表面更加光滑平整,从而降低其毛球的几率。

13.s8、回缸蚀毛:将烧毛处理后的胚布放入染缸中加入蚀毛剂进行蚀毛处理;利用生物酶对织物表面进行处理,达到提高布面光洁度,提高面料抗起毛球等性能的目的,全面提高成衣的质量。处理之后的面料手感光滑,不容易起球。

14.s9、回缸染棉:在染缸中加入染棉染料进行染棉;具体的:按浴比1:5-20入水,将棉匀染剂、螯合剂匀速加速染色机内,将染色机温度升30℃,将化成浆料的活性染料通过化料桶加入染色机,运行15min,分两次加入元明粉,以2.0℃/min速率升温至80℃,保温10min后,分两次加入纯碱,每次注料10min,两次间隔20min,然后保温40-80min ,排液,常温水洗两次后,加入醋酸常温运行10-15min ,中和后排液;s10、缸内洗水:将染缸中的液体排放后,常温水洗;本发明中通过缸内洗水可以有效去除染棉过程产生的毛羽和其它杂物,使得胚布达到无尘效果;s11、洗毛蚀:将水洗后的胚布从染缸中取出,进行洗毛蚀处理;s12、成品定型:将经过洗毛蚀的胚布送入定型烘干机内进行烘干,然后进行成品定型。

15.作为本发明棉涤混织面料防起毛球制造方法的另一种改进,所述涤纶纤维的强度为16-18f。本发明中采用强度较高的涤纶纤维有效减少断丝,从而达到更好的防起毛球效果。

16.作为本发明棉涤混织面料防起毛球制造方法的另一种改进,所述棉纤维的长度为28-32mm。

17.作为本发明棉涤混织面料防起毛球制造方法的另一种改进,所述涤纶纤维的长度为54-58mm。

18.本发明中作为中间层的涤纶纤维长度较长,上下两层的棉纤维相对较短,在保证织造过程减少断丝的同时,可以保证布料的回弹性。

19.作为本发明棉涤混织面料防起毛球制造方法的另一种改进,步骤s4中在200-220

℃进行定胚。

20.作为本发明棉涤混织面料防起毛球制造方法的另一种改进,步骤s5中在110-140℃进行染涤。本发明中当需要染白色时,温度应在110℃左右,时间2-3小时,当然其它颜色时,温度应该在130℃左右,时间6-8小时。

21.作为本发明棉涤混织面料防起毛球制造方法的另一种改进,步骤s6中在195-205℃定涤。

22.本发明中涤纶纤维通过两道高温处理,可以更好解决涤纶升华牢度。

23.作为本发明棉涤混织面料防起毛球制造方法的另一种改进,步骤s7中采用四火嘴1300-1400℃烧毛。

24.作为本发明棉涤混织面料防起毛球制造方法的另一种改进,步骤s12中在130-140℃进行成品定型。

25.作为本发明棉涤混织面料防起毛球制造方法的另一种改进,步骤s2中采用18针的密度进行织造。合适的密度使得涤纶纤维不会因为收到过渡挤压而外露,从而达到更好的防起毛球效果。

26.综上所述,本发明相对于现有技术其有益效果是:本发明工艺合适,在高温染涤、高温定涤后再进行烧毛,使得涤纶纤维在染涤过程全面发泡,使得毛羽充分钻出布面,再通过高温烧毛,有效去除毛羽,可以更好起到防起毛球效果。

27.本发明工艺中经过二道高温处理,可以更好解决涤纶升华牢度。

28.本发明原料的丝长度、强度和织造方法合适,从而使得面料在保证回弹性的基础上,起到很好的防起毛球效果。

具体实施方式

29.以下结合具体实施方式,对本发明上述的和另外的技术特征和优点作更详细的说明。

30.下面描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

31.实施例1一种棉涤混织面料防起毛球制造方法,包括以下步骤:s1、选料:选取涤纶纤维和棉纤维原料;所述涤纶纤维的强度为16f,所述棉纤维的长度为28mm,所述涤纶纤维的长度为54mm;s2、织造:按照三明治织造方法,织造成胚布,其中面层和底层均为棉纤维层,中间层为涤纶纤维层;s3、开幅:将织造后的棉涤胚布进行开幅处理;s4、定胚:将开幅后的胚布放入定型机中在200℃,进行高温定胚;s5、染涤:将定胚后的胚布放入染槽中,在110℃,进行高温染涤;s6、定涤:使染色后的胚布在有张力状态下加热,在195℃进行高温定涤处理;s7、烧毛:将定涤处理后的胚布放入烧毛机中采用四火嘴1300℃,进行烧毛处理,去除胚布表面的毛羽;s8、回缸蚀毛:将烧毛处理后的胚布放入染缸中加入蚀毛剂进行蚀毛处理;

s9、回缸染棉:在染缸中加入染棉染料进行染棉;s10、缸内洗水:将染缸中的液体排放后,常温水洗;s11、洗毛蚀:将水洗后的胚布从染缸中取出,进行洗毛蚀处理;s12、成品定型:将经过洗毛蚀的胚布送入定型烘干机内在130℃进行烘干,然后进行成品定型。

32.实施例2一种棉涤混织面料防起毛球制造方法,包括以下步骤:s1、选料:选取涤纶纤维和棉纤维原料;所述涤纶纤维的强度为17f,所述棉纤维的长度为30mm,所述涤纶纤维的长度为56mm;s2、织造:按照三明治织造方法,织造成胚布,其中面层和底层均为棉纤维层,中间层为涤纶纤维层;s3、开幅:将织造后的棉涤胚布进行开幅处理;s4、定胚:将开幅后的胚布放入定型机中在210℃,进行高温定胚;s5、染涤:将定胚后的胚布放入染槽中,在130℃,进行高温染涤;s6、定涤:使染色后的胚布在有张力状态下加热,在200℃进行高温定涤处理;s7、烧毛:将定涤处理后的胚布放入烧毛机中采用四火嘴1350℃,进行烧毛处理,去除胚布表面的毛羽;s8、回缸蚀毛:将烧毛处理后的胚布放入染缸中加入蚀毛剂进行蚀毛处理;s9、回缸染棉:在染缸中加入染棉染料进行染棉;s10、缸内洗水:将染缸中的液体排放后,常温水洗;s11、洗毛蚀:将水洗后的胚布从染缸中取出,进行洗毛蚀处理;s12、成品定型:将经过洗毛蚀的胚布送入定型烘干机内在135℃进行烘干,然后进行成品定型。

33.实施例3一种棉涤混织面料防起毛球制造方法,包括以下步骤:s1、选料:选取涤纶纤维和棉纤维原料;所述涤纶纤维的强度为18f,所述棉纤维的长度为32mm,所述涤纶纤维的长度为58mm;s2、织造:按照三明治织造方法,织造成胚布,其中面层和底层均为棉纤维层,中间层为涤纶纤维层;s3、开幅:将织造后的棉涤胚布进行开幅处理;s4、定胚:将开幅后的胚布放入定型机中在220℃,进行高温定胚;s5、染涤:将定胚后的胚布放入染槽中,在140℃,进行高温染涤;s6、定涤:使染色后的胚布在有张力状态下加热,在195-205℃进行高温定涤处理;s7、烧毛:将定涤处理后的胚布放入烧毛机中采用四火嘴1400℃,进行烧毛处理,去除胚布表面的毛羽;s8、回缸蚀毛:将烧毛处理后的胚布放入染缸中加入蚀毛剂进行蚀毛处理;s9、回缸染棉:在染缸中加入染棉染料进行染棉;s10、缸内洗水:将染缸中的液体排放后,常温水洗;s11、洗毛蚀:将水洗后的胚布从染缸中取出,进行洗毛蚀处理;

s12、成品定型:将经过洗毛蚀的胚布送入定型烘干机内在140℃进行烘干,然后进行成品定型。

34.实施例4一种棉涤混织面料防起毛球制造方法,包括以下步骤:s1、选料:选取涤纶纤维和棉纤维原料;所述涤纶纤维的强度为16f,所述棉纤维的长度为30mm,所述涤纶纤维的长度为54mm;s2、织造:按照三明治织造方法,织造成胚布,其中面层和底层均为棉纤维层,中间层为涤纶纤维层;s3、开幅:将织造后的棉涤胚布进行开幅处理;s4、定胚:将开幅后的胚布放入定型机中在200℃,进行高温定胚;s5、染涤:将染色机温度升30℃,将化成浆料的分散染料通过化料桶加入染色机,以1.0℃/min速率升温至110℃,保温10min,以1.5℃/min速率升温至130℃,保温60min ,以2.0℃/min速率降温至50℃;s6、定涤:使染色后的胚布在有张力状态下加热,在195℃进行高温定涤处理;s7、烧毛:将定涤处理后的胚布放入烧毛机中采用四火嘴1300℃,进行烧毛处理,去除胚布表面的毛羽;s8、回缸蚀毛:将烧毛处理后的胚布放入染缸中加入蚀毛剂进行蚀毛处理;s9、回缸染棉:在染缸中按浴比1:5入水,将棉匀染剂、螯合剂匀速加速染色机内,将染色机温度升30℃,将化成浆料的活性染料通过化料桶加入染色机,运行15min,分两次加入元明粉,以2.0℃/min速率升温至80℃,保温10min后,分两次加入纯碱,每次注料10min,两次间隔20min,然后保温40min ,排液,常温水洗两次后,加入醋酸常温运行10min,中和后排液;s10、缸内洗水:将染缸中的液体排放后,常温水洗;s11、洗毛蚀:将水洗后的胚布从染缸中取出,进行洗毛蚀处理;s12、成品定型:将经过洗毛蚀的胚布送入定型烘干机内在130℃进行烘干,然后进行成品定型。

35.实施例5一种棉涤混织面料防起毛球制造方法,包括以下步骤:s1、选料:选取涤纶纤维和棉纤维原料;所述涤纶纤维的强度为18f,所述棉纤维的长度为32mm,所述涤纶纤维的长度为56mm;s2、织造:按照三明治织造方法,织造成胚布,其中面层和底层均为棉纤维层,中间层为涤纶纤维层;s3、开幅:将织造后的棉涤胚布进行开幅处理;s4、定胚:将开幅后的胚布放入定型机中在210℃,进行高温定胚;s5、染涤:将染色机温度升30℃,将化成浆料的分散染料通过化料桶加入染色机,以1.0℃/min速率升温至110℃,保温10min,以1.5℃/min速率升温至140℃,保温60min ,以2.0℃/min速率降温至50℃;s6、定涤:使染色后的胚布在有张力状态下加热,在205℃进行高温定涤处理;s7、烧毛:将定涤处理后的胚布放入烧毛机中采用四火嘴1400℃,进行烧毛处理,

去除胚布表面的毛羽;s8、回缸蚀毛:将烧毛处理后的胚布放入染缸中加入蚀毛剂进行蚀毛处理;s9、回缸染棉:在染缸中按浴比1:20入水,将棉匀染剂、螯合剂匀速加速染色机内,将染色机温度升30℃,将化成浆料的活性染料通过化料桶加入染色机,运行15min,分两次加入元明粉,以2.0℃/min速率升温至80℃,保温10min后,分两次加入纯碱,每次注料10min,两次间隔20min,然后保温80min ,排液,常温水洗两次后,加入醋酸常温运行15min ,中和后排液;s10、缸内洗水:将染缸中的液体排放后,常温水洗;s11、洗毛蚀:将水洗后的胚布从染缸中取出,进行洗毛蚀处理;s12、成品定型:将经过洗毛蚀的胚布送入定型烘干机内在130-140℃进行烘干,然后进行成品定型。

36.对比例1s1、选料:选取丝长为52mm涤纶纤维和丝长为32mm的棉纤维原料;s2、织造:按照三明治织造方法,织造成胚布,其中面层和底层均为棉纤维层,中间层为涤纶纤维层;s3、开幅:将织造后的棉涤胚布进行开幅处理;s4、定胚:将开幅后的胚布放入定型机中在60℃下进行定胚;s5、烧毛:将定胚后的胚布放入烧毛机中进行烧毛处理;s6、染涤:将定胚后的胚布放入染槽中,在100℃进行染涤;s7、定涤:使染色后的胚布在有张力状态下加热,在80℃进行定涤处理;s8、回缸蚀毛:将烧毛处理后的胚布放入染缸中加入蚀毛剂进行蚀毛处理;s9、回缸染棉:在染缸中加入染棉染料进行染棉;s10、洗毛蚀:将水洗后的胚布从染缸中取出,进行洗毛蚀处理;s11、成品定型:将经过洗毛蚀的胚布送入定型烘干机内进行烘干,然后进行成品定型。

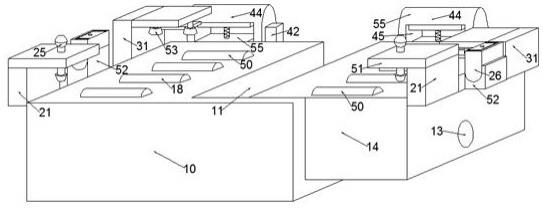

37.为了进一步阐述本发明实施例1-5中所述的棉涤混织面料的抗毛球效果,作以下试验:试验1:面料抗起毛起球性能测试试验方法:参照gb/t4802 .1-2008《纺织品织物表面起毛起球性的测定第1部分:圆轨迹法》对试样进行测试。

38.(1)试样制备:从实施例1-5与对比例1制得的面料中剪取5个直径为(113

±

0 .5)mm的圆形试样和1个直径为(113

±

0 .5)mm的圆形评级对比样。在温度为(20

±

2)℃ ,相对湿度为(65

±

4)%的恒温恒湿室内对试样调湿24h。

39.(2)试验参数:织物磨料采用羊毛磨料;泡沫垫片的平方米质量约270g/

㎡ꢀ

,厚度约8mm ,试样垫片直径约105mm;试验压力为155g,起球次数为2500次和4000次。

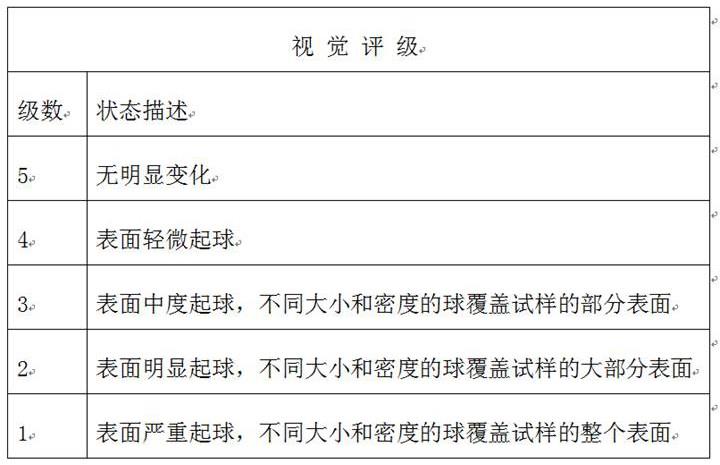

40.(3)试验仪器:y502型圆轨迹起球起毛仪(4)评定标准:试验结束后,取下试样,在评级箱内,根据试样上的球粒大小、密度、形态对比相应标准样照,选定5位评测人员,参考表1中的视觉评定标准,评定每块试样的起球等级,记录5位评测人员的评定等级并计算得到平均值,试验结果如表2所示。

41.表1视觉评级标准表2面料抗起毛起球性能测试结果

试验结果分析:结合实施例1-5与对比例1,从表2可以看出,采用本发明工艺制作的棉涤面料有较高的抗起毛球性能。

42.以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。