1.本发明涉及垃圾处理设备技术领域,尤其涉及一种垃圾高温热解气化烟气净化装置。

背景技术:

2.随着生活水平的不断提高,人们的生活质量相应得到长足发展,与此同时,生活垃圾的产生也在不断变多。每日大量的城乡生活垃圾的处理成为了一道难题。一种方式是进行填埋,将生活垃圾填埋在垃圾填埋场内来集中处理,但随着土地资源的不断紧缺,填埋场的用地需求不断增大,填埋的方式难以持续进行;且垃圾填埋仅为一种临时的处理方式,并不能消除垃圾,靠垃圾自行降解需要几十甚至上百上千年的时间,同时垃圾填埋还有可能产生土地污染,造成水土污染。因此,填埋的方式并不是一种很好的垃圾处理方式。现有的另一种生活垃圾处理方式为使用热解气化炉来进行高温燃烧处理,通过连续式垃圾高温热解气化炉的干燥、碳化、燃烧,将生活垃圾高温燃烧形成灰渣,并排出,排出的灰渣,渣体经分拣破碎直接作为建筑填充料,粉尘经过滤与清洗,直接分离出可用作肥料的小颗粒及污泥,达到了净化处理和资源化利用的目的,因此具有良好的前景。

3.垃圾热解气化炉进行垃圾热解时会产生大量的烟气,这些烟气一般会在二燃室内进行燃烧以将二噁英以及烟气携带的一些可燃气体烧净,然而烟气携带的粉尘、油烟等是无法烧净的,其一般需要再进行进一步的处理才能排入大气。现有的方式是通过直接将烟气通过布袋除尘器或者是直接引入净化池中以实现除尘,布袋除尘器容易堵塞,清理很是麻烦,维护成本高,设备部件不耐用,且不具备烟气降温的功能;直接将烟气通入净化池的方式,可以实现烟气除尘、除油烟以及降温,但是现有的方式主要是通过管路直接通入净化池,然后直接导出并传送到后续装置处理,除尘、除油烟效果还需很大的改进,烟气净化效果较差。

技术实现要素:

4.针对以上不足,本发明提供一种烟气净化装置,能够解决现有的垃圾热解气化处理烟气净化效果不佳的问题。

5.为达到上述目的,本发明采用如下技术方案:一种烟气净化装置,包括有烟气净化腔,所述烟气净化腔的一端的顶部上面设置有烟气分散腔,另一端的顶部上面设置有烟气喷淋腔,所述烟气分散腔的顶部设置有烟气净化入口,底部通过多个烟气分散出口与烟气净化腔相连通,所述烟气喷淋腔的底部与烟气净化腔的顶部相连通,所述烟气喷淋腔的顶部设置有烟气净化出口,所述烟气喷淋腔的上部设置有烟气喷淋管;所述烟气净化腔内设置有l型管,所述l型管位于烟气喷淋腔的下方,l型管竖立设置的部分开口朝上,横向部分穿出所述烟气净化腔。

6.进一步地,所述烟气净化腔的中部的顶部上面设置有烟气分流腔,所述烟气分流腔的底部靠近烟气分散腔的位置处通过烟气分流入口与烟气净化腔相连通,所述烟气分流

腔的底部远离烟气分散腔的位置处通过烟气分流出口与烟气净化腔相连通,所述烟气净化腔内设置有烟气挡板,所述烟气挡板位于烟气分流入口和烟气分流出口之间,所述烟气挡板从烟气净化腔的顶部竖立向下设置以在该处阻挡烟气通过。

7.进一步地,所述烟气分散腔底部设置有多根烟气分散直管,所述烟气分散直管向下穿入所述烟气净化腔内以形成烟气分散出口;所述烟气分流腔底部设置有多根烟气分流直管,所述烟气分流直管向下穿入所述烟气净化腔内以形成烟气分流入口;在每根所述烟气分散直管和每根烟气分流直管的底部侧壁处沿周向开设有多个贯穿侧壁的侧面分散口,所述侧面分散口延伸至所述烟气分散直管或烟气分流直管的底端。

8.进一步地,所述烟气净化腔的顶部向下设置有烟气栅栏,所述烟气栅栏位于所述烟气分散直管和烟气分流直管在烟气流动方向的后方位置处;所述烟气栅栏包括有多排并列分布的竖向设置的、用于切割烟气水泡的杆,多排杆交错分布。

9.进一步地,所述烟气分散腔和烟气分流腔内分别设置有烟气喷淋管。

10.进一步地,所述烟气喷淋腔的上部设置有分流叶片,所述分流叶片位于烟气喷淋管的下方,所述分流叶片为两个以上,相邻的所述分流叶片的叶片单元的旋向不同。

11.进一步地,所述烟气净化腔旁设置有油污净化腔,所述l型管的横向部分穿出所述烟气净化腔后与所述油污净化腔相连通,所述油污净化腔的顶部设置烟气回流管与烟气喷淋腔相连通,所述油污净化腔的底部为上大下小的锥形漏斗状结构,所述油污净化腔的底部设置有排污水管;所述油污净化腔的中上半部的侧壁上设置有排油污管。

12.进一步地,所述油污净化腔旁设置有净化溶液腔;所述净化溶液腔的中下部设置有连接管连通油污净化腔以使得所述烟气喷淋腔的油污和污水溢出进入油污净化腔净化后再进入净化溶液腔;所述净化溶液腔的中上半部的侧壁上设置有排污油管,所述净化溶液腔的下部的侧壁上设置有净化溶液输出管,所述净化溶液输出管上设置有喷淋机并连接烟气喷淋管,所述净化溶液腔的顶部设置烟气回流管与烟气喷淋腔相连通。

13.进一步地,所述l型管为多条,多条所述l型管竖立向上端口均匀地分布在同一水平高度上,横向端口在同一高度上。

14.进一步地,所述烟气分流腔为多个,多个所述烟气分流腔在所述烟气分散腔和烟气喷淋腔之间并排分布。

15.与现有技术相比,本发明的有益效果是:1、本发明提供的烟气净化装置,通过在烟气净化腔一端设置烟气分散腔,另一端设置烟气喷淋腔,以及通过烟气分散腔的烟气分散出口,来进行烟气分散进入烟气净化腔,并延长烟气的经过时间和路径,以通过至少两次净化的方式,使得净化效果更好,能够对烟气的粉尘、油烟等净化得更为彻底、干净;2、在烟气净化腔的中部的顶部上面设置有烟气分流腔,以及设置烟气分流入口、烟气挡板、烟气分流出口等,以使得实现将烟气从烟气净化腔引入烟气分流腔并通过烟气分流出口实现烟气的再一次分散分流;设置烟气分散直管和烟气分流直管,在烟气分散直管和烟气分流直管通入烟气净化腔净化溶液的端口开设多个侧面分散口,在烟气净化腔的顶板下设置烟气栏栅,对烟气进行充分的分散、分流并通过烟气栏栅对大气泡烟气进行切割、切分以形成小气泡烟气,使烟气与净化溶液接触多路径长,反应充分,使净化溶液更好地吸附和去除烟气里的粉尘以及有毒有害成分;

3、设备便于维护,由于烟气分散直管、烟气分流直管以及烟气栏栅和烟气挡板上的杆是一根一根或一块一块倒立在烟气净化腔顶板下,由于是让烟气通过,让粉尘附着在净化溶液里,让烟气发生化学反应等,因此,烟气分散直管、烟气分流直管和烟气栏栅、烟气挡板很少有附着物影响烟气净化处理,这些部位也容易清理,相较于网式除尘装置,如布袋除尘器等,清理更为方便,无需经常要更换布袋和清理粉尘,使得烟气净化效果好、效率高。

附图说明

16.为了更清楚地说明本发明实施例的技术方案,以下将对实施例描述中所需要使用的附图作简单地介绍。

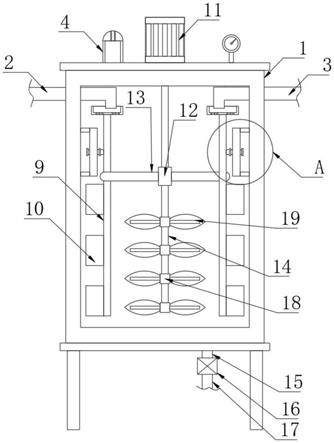

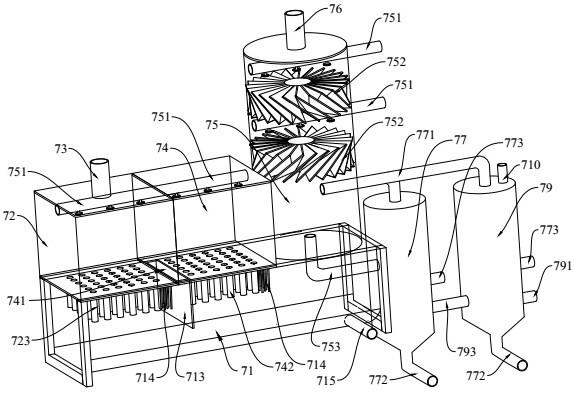

17.图1为本发明的烟气净化装置的结构示意图;图2为本发明中烟气分散直管的结构示意图;图3为本发明中烟气栅栏的结构示意图。

18.其中,图中所示标记为:71-烟气净化腔;713-烟气挡板;714-烟气栅栏;74-烟气分流腔;741-烟气分流入口;742-烟气分流直管;715-排污管;72-烟气分散腔;723-烟气分散直管;73-烟气净化入口;75-烟气喷淋腔;751-烟气喷淋管;752-分流叶片;753-l型管;76-烟气净化出口;77-油污净化腔;771-烟气回流管;772-排污水管;773-排污油管;79-净化溶液腔;791-净化溶液输出管;793-连接管;701-侧面分散口;710-加液口。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.在本发明的描述中 ,需要说明的是,术语“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

21.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

22.请参照图1至图3,本发明优选的实施例提供一种烟气净化装置,主要包括有烟气净化腔71、烟气分散腔72、烟气分流腔74、烟气喷淋腔75、油污净化腔77和净化溶液腔79。

23.烟气净化腔71为一个横卧的、上部为长方体底部为半圆筒腔室形状。烟气净化腔71的一端的顶部上面设置有烟气分散腔72,另一端的顶部上面设置有烟气喷淋腔75,烟气分散腔72的顶部设置有烟气净化入口73,底部通过多个烟气分散出口与烟气净化腔71相连通,烟气喷淋腔75的底部与烟气净化腔71的顶部相连通,烟气喷淋腔75的顶部设置有烟气净化出口76用于给净化后的烟气出去。烟气净化腔71装满净化溶液,使烟气通入净化溶液

里与净化溶液发生反应,并使净化溶液吸附和去除烟气里的粉尘以及有毒有害成分。值得注意的是,对烟气进行处理的溶液为本领域内的公知技术,在此不再详细介绍。烟气喷淋腔75的上部设置有烟气喷淋管751通过喷水实现对烟气的喷淋,每根烟气喷淋管751上至少设置一个烟气喷淋嘴,用以捕捉烟气粉尘和有毒有害成分落入烟气喷淋腔75下部并与烟气净化腔71内的溶液混合。烟气净化腔71内设置有l型管753, l型管753位于烟气喷淋腔75的下方,l型管753竖立设置的部分开口朝上,横向部分穿出烟气净化腔71。实施时烟气从烟气净化入口73进入烟气分散腔72,然后再通过各个烟气分散出口分散进入烟气净化腔71。烟气净化腔71设置有检修口,以便于实现烟气净化腔71的检修,如实现烟气净化腔71内的杂质的清理。

24.实施时,烟气净化腔71内填充有用于净化烟气的溶液,溶液的液位至少达到烟气净化腔71的顶部,从而使得浸过烟气分散出口,以使得烟气从烟气分散腔72通入烟气净化腔71后往烟气喷淋腔75的一端流窜并进入烟气喷淋腔75,烟气通过鼓风机等从烟气净化入口73进入并通入分散腔室72,然后再通过各个烟气分散出口进入烟气净化腔71,烟气分散出口伸入烟气净化腔71且烟气净化腔71的液位是至少达到烟气净化腔71的顶部,使得从各个烟气分散出口进入烟气净化腔71的烟气,会差不多经过整个烟气净化腔71并从另一端出来进入烟气喷淋腔75,一方面多个烟气分散出口使得烟气能够分散,增加烟气与溶液的接触面积,分散的烟气更容易进行净化,另一方面烟气经过烟气净化腔71的路径和时间更长,延长烟气的经过时间和路径,从而净化更为彻底,此为一次净化,烟气从烟气净化腔71进入烟气喷淋腔75,水洗喷淋管向下喷水从而对烟气进行喷淋,进行二次净化,净化后的烟气从烟气喷淋腔75顶部的烟气净化出口76出去,实现烟气净化,从烟气净化出口76出去的烟气再在后续集中收集、处理,而因不断喷淋使得超过l型管753竖立部分顶部的管口的溶液能够通过l型管753排出,如排到污水池做进一步处理等。通过本发明的烟气净化装置,能够实现烟气的高效净化,且通过至少两次净化的方式,使得净化效果更好,能够对烟气的粉尘、油烟等净化得更为彻底、干净。

25.进一步地,烟气分流腔74设置在烟气净化腔71的中部的顶部上面,烟气分流腔74的底部靠近烟气分散腔72的位置处通过烟气分流入口741与烟气净化腔71相连通,烟气分流腔74的底部远离烟气分散腔72的位置处通过分流出口与烟气净化腔71相连通,烟气净化腔71内设置有烟气挡板713,烟气挡板713位于烟气分流入口741和分流出口之间,烟气挡板713从烟气净化腔71的顶部竖立向下设置以在该处阻挡烟气通过。烟气分散腔72底部设置有多根烟气分散直管723,烟气分散直管723向下穿入烟气净化腔71内并位于烟气净化腔71净化溶液里以形成烟气分散出口;烟气分流腔74底部设置有多根烟气分流直管742,烟气分流直管742向下穿入烟气净化腔71内并位于烟气净化腔71净化溶液里以形成烟气分流出口;烟气分散直管723和烟气分流直管742均具有实现烟气分散分流的作用,以将烟气分散分流成多股烟气。烟气分散直管723和烟气分流直管742的结构是一致的,请参照图2,在每根烟气分散直管723和每根烟气分流直管742的底部侧壁处沿周向开设有多个贯穿侧壁的侧面分散口701,侧面分散口701延伸至烟气分散直管723或烟气分流直管742的底端。烟气分散直管723和烟气分流直管742的底端端口插入烟气净化腔71净化溶液深度一致约45cm,使烟气与净化溶液进行接触洗涤和发生反应;每根烟气分散直管723和每根烟气分流直管742的侧面分散口701插入烟气净化腔71净化溶液深度一致约25cm。由于烟气净化腔71里的

净化溶液,水所占比例极大99%以上,其余成分极小,净化溶液的密度可以近似看作为水的密度,水的密度约为1.0

×

10

³ꢀ

kg/m

³

,烟气的密度约为1.3~1.4 g/dm

³

,水的密度比烟气的密度大700多倍,相比烟气的密度很小,水越深压强越大,烟气在水中会上浮,因此烟气从烟气分散直管723和烟气分流直管742流到侧面分散口701后,由于水的压强和烟气的浮力作用,迫使烟气从烟气分散直管723和烟气分流直管742的侧面分散口701处分出,使烟气再次实现分流分散成多条细烟气流进入净化溶液里,增加了烟气与净化溶液的接触洗涤和发生反应。

26.烟气挡板713的一端焊接在烟气净化腔71顶板下,另一端插入烟气净化腔71净化溶液深度约为60 cm,此时由于净化溶液的压强和烟气的浮力和系统引风机的吸引力等作用,烟气贴着烟气净化腔71顶板向烟气出口流动,烟气挡板713阻断了烟气在此处直接通过的路径。此时烟气有两条可能通过的路径,一是从烟气分流入口741上升进入到烟气分流腔74,经各个烟气分流直管742分流又流回到烟气净化腔71的净化溶液里;二是从烟气挡板713的底部通过;由于烟气挡板713插入烟气净化腔71净化溶液深度约为60 cm,烟气分散直管723插入烟气净化腔71净化溶液深度约45cm,且由于烟气分散直管723开设有多个深约25 cm的侧面分散口701,烟气在烟气净化腔71深约35 cm ~40 cm处基本分流完毕,因此,烟气挡板713底部的压强大于烟气分散直管723出气端口的压强;由于净化溶液的压强和烟气的浮力作用,烟气无法在烟气挡板底下通过,烟气挡板713促使烟气从烟气分流入口741进入烟气分流腔74,然后从烟气分流腔74的烟气分流直管742再次进入烟气净化腔71,再进一步增加烟气与净化溶液的接触洗涤和发生反应。在优选的实施例中,烟气分流腔74为多个,多个烟气分流腔74在烟气分散腔72和烟气喷淋腔75之间并排分布,以实现烟气的多次分流分散。

27.烟气净化腔71的顶部向下设置有烟气栅栏714,烟气栅栏714位于烟气分散直管723和烟气分流直管742在烟气流动方向的后方位置处;烟气栅栏714包括有多排并列分布的竖向设置的、用于切割烟气水泡的杆,多排杆交错分布。进一步地,烟气栅栏714的杆为细长杆,直径为0.5~0.6 cm,当然也可以更小,烟气栅栏714的一端焊接在烟气净化腔71顶板下,另一端插入烟气净化腔71净化溶液深度为35 cm;烟气栅栏714为多行多列、交错分布,后排的一根杆与前排的两根杆按等腰三角形状均匀排列,即后排的每根杆与前排左右的两根杆都构成一个等腰三角形状,等腰三角形的边长约为2 cm。烟气从烟气分散直管723和烟气分流直管742分流进入烟气净化腔71净化溶液后,由于净化溶液的压强和烟气的浮力和系统引风机的吸引力作用,烟气沿斜上方烟气出口和烟气净化腔71顶板流动,此时,大气流大气泡不断撞到烟气栅栏714而被切小或撞破分散分成小气流小气泡,进一步增加烟气与净化溶液的接触和反应。

28.在优选的实施例中,烟气分散腔72和烟气分流腔74内分别设置有烟气喷淋管751,通过喷出带有强碱的溶液实现对烟气的喷淋,以实现对烟气的净化。喷出的带有强碱的溶液又能够通过烟气分散直管723和烟气分流直管742进入烟气净化腔71并与烟气净化腔的溶液混合,以在烟气经过烟气净化腔71内的溶液时实现净化。

29.烟气喷淋腔75的上部设置有分流叶片752,使烟气在烟气喷淋腔75向上流通时会经过分流叶片752,使烟气不会直冲而上,延长了烟气的通过时间,并改变了烟气的流动路径,提高净化溶液的喷淋效果,也使烟气中携带的粉尘、油污等会附着在分流叶片752上,从

而能够将粉尘、油污等从烟气中分离出来,以实现更为干净的烟气净化。分流叶片752位于烟气喷淋管751的下方,通过烟气喷淋管751喷淋净化溶液,能够将分流叶片752上附着的粉尘、油污等冲入烟气喷淋腔75的下方,分流叶片752可以为两个以上,分流叶片752的叶片单元为绕一周螺旋分布,两个相邻的分流叶片752的叶片单元的旋向不同,从而使得烟气上升时更多地与分流叶片752相接触,以实现更好的净化。本优选的实施例中,由于设置两个分流叶片752,每一个分流叶片752的上方设置有烟气喷淋管751,也就是分流叶片752和烟气喷淋管751是间隔设置,且至少有一根烟气喷淋管751位于一个分流叶片752上方,以保证喷淋效果。

30.油污净化腔77设在烟气净化腔71旁, l型管753的横向部分穿出烟气净化腔71后与油污净化腔77相连通,油污净化腔77的顶部设置烟气回流管771与烟气喷淋腔75相连通,油污净化腔77的底部为上大下小的锥形漏斗状结构,油污净化腔77的底部设置有排污水管772;油污净化腔77的中上半部的侧壁上设置有排油污管773,排油污管773配备有闸阀。

31.因不断喷淋使得超过l型管753竖立部分顶部的管口的溶液通过l型管753排出烟气净化腔71又进入油污净化腔77,考虑到会有少量烟气会通过l型管753排出,如果直接排到污水池内则这部分烟气没能得到进一步的收集、处理,不利于烟气的完全处理,因此,这部分烟气通过l型管753排出并进入油污净化腔77,油污净化腔77的顶部设置烟气回流管771与烟气喷淋腔75相连通,这部分烟气又能够通过烟气回流管771进入烟气喷淋腔75,从而通过烟气喷淋腔75顶部的烟气净化出口76出去,油污净化腔77的底部为上大下小的锥形漏斗状结构,该锥状漏斗状结构有利于溶液内的粉尘颗粒杂质等往底部沉淀,油污净化腔77的锥形漏斗状结构的底部设置有排污水管772,油污净化腔77内的溶液连带粉尘颗粒杂质等一同通过排污水管772排出,如排到污水池做进一步处理等,排污水管772上设有阀门或者是水泵,以控制排液的流量,使得油污净化腔77内液位高度与l型管753竖向部分的顶部端口基本持平;油污净化腔77的侧壁上设置有排油污管773,排油污管773上配备有阀门等,以使得只有在主动排油时油污才能通过排油污管773排出,在非主动排油时油污无法通过排油污管773排出,同理的,烟气也无法通过排油污管773排出,油污净化腔77填充净化溶液至l型管753横向端口下方约30 cm处,以保证l型管753竖立向上端口油污自然溢出流入油污净化腔77,预留一定的容积空间;通过l型管753排入油污净化腔77的溶液具有一定的油污,油污会浮在溶液顶面,通过控制溶液排出油污净化腔77的速度,随着油污越积越多,则油污层会慢慢变厚并向上堆叠,通过设置排油污管773,当油污净化腔77内的油污积聚到一定量时,可通过排油污管773将油污排出。通过设置油污净化腔77,能够实现烟气、溶液以及油污的分离并实现相应处理,使得烟气净化更为彻底,也更为合理、高效和环保。

32.净化溶液腔79设置在油污净化腔77旁,用以进一步净化、贮存和加注净化溶液。净化溶液腔79的中下部设置有连接管793连通油污净化腔77以使得烟气喷淋腔75的油污和污水溢出进入油污净化腔77净化后再进入净化溶液腔79,净化溶液腔79的中上半部的侧壁上设置有排污油管773,排油污管773配备有闸阀,净化溶液腔79的下部的侧壁上设置有净化溶液输出管791,净化溶液输出管791上设置有喷淋机并连接烟气喷淋管751,并向烟气喷淋腔75、烟气分流腔74、烟气分散腔72和烟气净化腔71提供喷淋溶液和净化溶液,净化溶液腔79的顶部设置烟气回流管771与烟气喷淋腔75相连通。净化溶液腔79的中下部侧壁上设置有连接管793连通油污净化腔77进而使烟气喷淋腔75的油污和污水溢出进入油污净化腔77

净化后再进入净化溶液腔79;净化溶液腔79的顶部设置有加液口710用于添加净化溶液,加液口710上配备有能够封堵加液口710的阀门。净化溶液腔79填充净化溶液至l型管753横向端口下方30 cm处,以保证l型管753竖立向上端口油污自然溢出流入油污净化腔77和净化溶液腔79,预留一定的容积空间。净化溶液腔79的顶部设置有烟气回流管771与烟气喷淋腔75相连通,使净化溶液腔79烟气回流到烟气喷淋腔75,并保持烟气喷淋腔75、油污净化腔77和净化溶液腔79气压的一致。可参考油污净化腔77,净化溶液腔79的底部设置有排污水管772,,油污净化腔77内的溶液连带粉尘颗粒杂质等一同通过排污水管772排出,如排到污水池做进一步处理等,排污水管772上设有阀门或者是水泵,以控制排液的流量;随着油污越积越多,则油污层会慢慢变厚并向上堆叠,通过设置排油污管773,当净化溶液腔79内的油污积聚到一定量时,可通过排油污管773将油污排出。

33.l型管753可以为一条,也可以为多条,当l型管753为多条时,多条l型管753竖立向上端口均匀地分布在同一水平高度上,横向端口在同一高度上。

34.本优选的实施例中,烟气净化腔71、烟气分散腔72、烟气分流腔74、烟气喷淋腔75、油污净化腔77和净化溶液腔79,组成一个烟气洗涤喷淋净化循环系统;当洗涤喷淋净化烟气一定时间后,净化溶液受烟气污染成为污水,净化能力减弱,则通过设置在烟气净化腔71底部的排污管715等能够将各腔室的污泥污水清理排出,并相应补充新的净化容易,以置换新的净化溶液,保持净化效果。烟气净化装置,前端连接垃圾热解气化处理设备系统以将烟气从烟气净化入口73引入,后端连接引风机以促进烟气在烟气净化装置内流通。

35.以下为本优选的实施例一种具体的烟气净化过程:向净化溶液腔79、油污净化腔77、烟气净化腔71和烟气喷淋腔75加注净化溶液,向烟气喷淋腔75加注净化溶液至l型管753竖立开口端处;由于烟气净化腔71底部连通烟气喷淋腔75顶部,l型管753垂直竖立部分在烟气喷淋腔75的底部下方位置处,开口朝上,开口水平高度与烟气分散腔72的烟气分散直管723和烟气分流腔74的烟气分流直管742的入气端口水平高度一致,此时烟气净化腔71充满了净化溶液,净化溶液充满至烟气分散腔72的烟气分散直管723和烟气分流腔74的烟气分流直管742的入气端口;向油污净化腔77加注净化溶液至l型管753横向端口下30cm处,由于油污净化腔77和净化溶液腔79下半部有连接管相通,此时净化溶液腔79也有了同样水平高度的净化溶液;开启系统引风机和净化溶液喷淋机,烟气净化装置开始工作,烟气在引风机的吸引力作用进入烟气分散腔72,烟气分散腔72的烟气喷淋管751喷淋烟气,烟气进入烟气分散直管723并从烟气分散直管723的侧面分散口701分散分流进入烟气净化腔71的净化溶液里,烟气受引风机的吸引力作用和在净化溶液里受浮力作用,向烟气净化腔71顶部和烟气喷淋腔75的烟气净化出口76流动,烟气从烟气分散直管723的侧面分散口701分散出去后,烟气的大气流大气泡不断撞到烟气栏栅714而被切小或撞破分散分成小气流小气泡,然后在烟气挡板713的隔断作用下,烟气挡板713底部的压强大于烟气分流直管742出气端口的压强,由于净化溶液的压强和烟气的浮力作用,烟气无法在烟气挡板713底下通过,烟气从烟气分流入口741上升进入到烟气分流腔74,烟气分流腔74的烟气喷淋管751喷淋烟气,烟气进入烟气分流直管742并从烟气分流直管742的侧面分散口701分流进入烟气净化腔71的净化溶液里,烟气受引风机的吸引力作用和在净化溶液里受浮力作用,向烟气净化腔71顶部和烟气喷淋腔75烟气净化出口76方向流动,烟气的大气流大气泡不断撞到烟气栏栅14而

被切小或撞破分散分成小气流小气泡,烟气穿过烟气净化腔71顶部敞口从烟气喷淋腔75底部、l型管753垂直竖立部分开口所在位置的净化溶液液面冒出并进入烟气喷淋腔75,烟气喷淋腔75的烟气喷淋管751向烟气喷淋净化溶液,烟气受引风机的吸引力作用向上经过螺旋分布的分流叶片752并从烟气净化出口76出去完成烟气净化;油污随烟气从烟气分散腔72的烟气分散直管723或烟气分流腔74的烟气分流直管742进入烟气净化腔71,部分粉尘落入烟气净化腔71底部,积攒一定量后通过排污管715排出,油污随溶液通过l型管753进入油污净化腔77,部分粉尘落入油污净化腔77底部并通过排污水管772排出,部分污油随溶液从排污油管773排出,部分油污随溶液通过连接管793进入净化溶液腔79,部分粉尘落入净化溶液腔79底部并通过排污水管772排出,剩余污油从排污油管773排出;净化溶液腔79内相对干净的溶液通过喷淋机经净化溶液输出管791输送到烟气喷淋腔75、烟气分流腔74和烟气分散腔72的烟气喷淋管751以进行喷淋,并重新将相对干净的溶液送回烟气净化腔71;而进入油污净化腔77和净化溶液腔79的烟气又会在浮力作用下上升并通过烟气回流管771回流到烟气喷淋腔75,经喷淋后从烟气喷淋腔75顶部的烟气净化出口76排出。

36.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。