1.本发明涉及发动机进排气系统型面设计技术领域,主要涉及一种基于超声速剪切层模化的多通道最大推力组合喷管设计方法及超声速剪切层模化算法。

背景技术:

2.高超声速飞行一般是指最大巡航马赫数高于5的飞行过程,在如此高速进行长时间的持续飞行对于飞行器的动力推进系统的性能提出了极高的要求。根据不同类型发动机的比冲性能随飞行马赫数的变化情况可知,在低马赫数飞行时,涡轮发动机能够具有较高的比冲性能,当飞行马赫数达到5以上时,涡轮发动机的比冲性能快速下降,难以满足飞行需求,而冲压发动机具有更好的比冲性能。同时出于经济性的角度考虑,高超声速飞行器技术发展逐渐趋向于可重复使用和能够水平起降。要实现从地面起飞到最大速度马赫5以上巡航,在如此宽速域范围内要具备较好的比冲性能仅靠单一发动机是难以实现的,因此将在不同速域具有较好效率的发动机进行有机结合的新型组合循环发动机已经成为高超声速飞行器推进系统的不二选择。目前正在发展中的组合循环发动机主要包括火箭基与涡轮基组合循环发动机。

3.火箭基组合循环发动机(rocket based combined cycle,rbcc)是一种将吸气式高速发动机与火箭发动机结合的新型组合循环发动机。其一般的工作模式如下:ma=0-3时工作在火箭引射模态,在ma=3-7时工作在亚燃冲压模态,在ma=7-11时工作在超燃冲压模态,当ma》11时工作在纯火箭模态;涡轮基组合循环发动机(turbine based combined cycle,tbcc)是在现有成熟的涡喷/涡扇发动机或其改进型的基础上配合与压发动机有机结合的推进系统,在低速飞行时由涡喷/涡扇发动机提供动力,而在高马赫数飞行时则转由冲压发动机提供动力,因而能够在全包线范围内为飞行器提供持续高效的推力。相比于rbcc,其不需要携带额外的燃料,减轻了自身重量,航程更远,同时还具备水平起降的优势。

4.目前在高超声速组合推进系统的研究过程中遇到了许多技术难题,而考虑复杂流动下排气系统的设计就是其中最为关键的一部分。有研究指出在飞行马赫数达到6时,排气系统所提供的推力能够达到推进系统全部推力的70%以上。另有研究指出排气系统的推力系数每下降1%会导致发动机安装净推力下降4%,可见排气系统气动设计对于组合循环发动机性能的重要性之大。对于并联式(上下并联与内外并联)组合循环发动机排气系统,涡轮发动机与冲压发动机虽然拥有各自单独的流道,但尾喷管作为二者的共用部件,需要能够在宽广的速域范围内提供优异的推力性能,不仅要同时满足两种发动机在各自工作区间的性能要求,还要充分考虑到由于几何构型设计不完善,气动参数分配不合理而导致的不同流道气流之间的超声速气流相互剪切、进而引发的激波/边界层干扰,流动分离等现象对推力性能的影响,尤其在高速巡航点能够实现推力最大化至关重要。

5.因此,本专利发明了一种超声速剪切层模化算法及基于此算法的多通道最大推力组合喷管设计方法。通过合理分配交汇处气流参数,使用新算法模化双通道间的超声速剪

切层,并在此基础上耦合最大推力喷管型面设计,保证组合循环发动机排气系统内高效的流动及其优异的推力性能,为高超声速飞行器在宽广的飞行包线内提供充足的推力。

技术实现要素:

6.发明目的:针对上述背景技术中存在的问题,本发明提供了一种基于超声速剪切层模化的多通道最大推力组合喷管设计方法及超声速剪切层模化算法,通过合理分配交汇处气流参数,使用新算法模化双通道间的超声速剪切层,并在此基础上耦合最大推力喷管型面设计,保证组合循环发动机排气系统内高效的流动及其优异的推力性能,为高超声速飞行器在宽广的飞行包线内提供充足的推力。

7.技术方案:为实现上述目的,本发明采用的技术方案为:

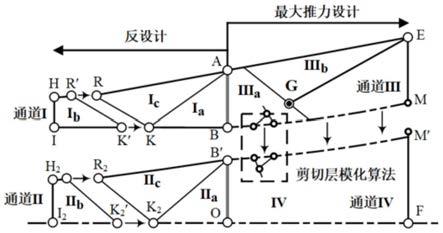

8.一种超声速剪切层模化算法,在通道ⅰ出口初值面ab和通道ⅱ出口初值面b

′

o形成上游超声速气流,并在通道ⅰ的下游通道ⅲ和通道ⅱ的下游通道ⅳ相互作用下生成剪切层bmm

′b′

;所述超声速剪切层模化算法采用离散流场中已知的1、2、3、4点的气动参数为输入条件,迭代求解下游剪切层点5、6的相关气动参数;具体地,

9.点1、3分布于下游通道ⅲ中,点2、4分布于下游通道ⅳ中,且2、3两点为上一个步长中已经使用该算法求解得到的剪切层点;ab、b

′

o及气流交汇点b、b

′

构成了算法的初值面;模化剪切层为bmm

′b′

,其中bm、b

′m′

为空间位置相重合、但气流参数分别由通道ⅲ、通道ⅳ所决定。在bmm

′b′

上,空间位置相同的两点气流压力和气流角度均相同,采用气流压力和气流角度为迭代变量,基于离散流场中的已知点的气动参数,采用预估—校正的方法不断迭代,直到第n 1次循环与第n次循环所求解的迭代变量间的相对误差小于预设阈值,求解完成,迭代变量收敛。

10.进一步地,所述迭代过程具体包括:

11.首先根据已知的1、3两点气动参数求解得到5、6两点的空间坐标、气流角度的预估值,分别表示为[x,y,θ]5和[x,y,θ]6;然后根据2、4两点的气动参数求解获得5、6两点的气流压力预估值,分别表示为p5与p6;基于上述预估值,输入下一循环中1、2、3、4点的气动参数进行迭代,重复校正计算,直至5、6两点气动参数满足收敛条件。

[0012]

一种采用上述超声速剪切层模化算法的多通道最大推力组合喷管设计方法,包括以初值面ab、b

′

o为分界的上游通道ⅰ、通道ⅱ的反设计求解、下游通道ⅲ和通道ⅳ的求解、剪切层bmm

′b′

模化求解、尾喷管壁面ae坐标求解、最大推力喷管控制点g求解和最大推力喷管控制面ge求解;具体地,

[0013]

步骤l1、使用基于有旋特征线法的反设计对上游通道ⅰ、通道ⅱ进行型面设计;以ab、b

′

o为计算初值面,通过有旋特征线法中的内点与轴对称点单元过程反向计算分别得到区域ⅰa

,ⅱa

与点k,k2,在进口hi、h2i2沿流向计算求解区域ⅰb

,ⅱb

与对应的点k2与k2′

,直至边界点k

′

与k,点k2′

与k2的参数完全一致时,区域ⅰb

,ⅱb

求解完成;面rk与r

′k′

,面r2k2与r2′

k2′

为空间上重合、参数完全相同的两组面,通过将区域ⅰb

,ⅱb

向右平移至rk与r

′k′

,面r2k2与r2′

k2′

重合后完成流场装配参数匹配进行流场装配,完成上游通道ⅰ、通道ⅱ的型面ha,h2b

′

设计;

[0014]

步骤l2、以初值线ab、b

′

o为界,流场整体从上游ⅲa

向下ⅲb

游推进,分别从ab、b

′

o开始对下游通道ⅲ,通道ⅳ由外至内进行计算,流场计算使用特征线法中的内点、壁面点单

元过程,并在交汇处应用所述超声速剪切层模化算法求解获得剪切层bmm

′b′

;以给定的喷管几何约束和气动约束为目标,即点e坐标或点e无粘气动参数,根据最大推力理论求解控制点g与对应的控制面方程ge,在区域内ⅲb

根据流量守恒求解变向型线ae。

[0015]

有益效果:

[0016]

(1)、相比于现有高超声速组合循环发动机排气系统的设计方法,首先设计一单通道型面喷管,并在喷管壁面某处开设第二股流道,通过数值模拟优选两通道相对位置,是一种被动设计手段,流场中极容易出现剪切层、激波、膨胀波等复杂流动,降低喷管性能,本发明通过优化计算双通道交汇处的气流参数,基于压力-气流角平衡的思想提出了一种剪切层模化算法,将流场结构融入喷管设计之中,从设计思想中消除了流场中复杂的流动结构。

[0017]

(2)、本发明在基于剪切层模化算法之上,成功耦合了最大推力喷管设计方法,在流场结构简洁的基础上进一步优化喷管性能,从设计的角度最大化组合喷管的推力。

[0018]

(3)、本发明创新性地提出上游反设计 剪切层模化 下游最大推力设计的设计体系,为高超声速组合循环发动机多通道组合喷管的型面设计提供了科学有力的设计指导思想。

[0019]

(4)、本发明可根据具体应用对象与需求,在满足苛刻的几何气动约束下,完成轴对称/二元总体构型,双/三/多通道的组合喷管设计,具有很强的普适性,用途广泛。

附图说明

[0020]

图1是本发明实施例中双通道组合尾喷管整体子午面结构示意图;

[0021]

图2是本发明提出的超声速剪切层模化算法示意图;

[0022]

图3是本发明提出的超声速剪切层模化算法迭代流程图;

[0023]

图4是本发明实施例中通道ⅰ出口气流角的理论分布图;

[0024]

图5是本发明实施例中组合喷管的无粘理想流场马赫数等值线图;

[0025]

图6是本发明实施例中组合喷管的粘性流场马赫数等值线图。

具体实施方式

[0026]

下面结合附图对本发明作更进一步的说明。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

本发明首先提出了一种超声速剪切层模化算法,基于图1所示的双通道组合尾喷管整体子午面结构,其中在通道ⅰ出口初值面ab和通道ⅱ出口初值面b

′

o形成上游超声速气流,并在通道ⅰ的下游通道ⅲ和通道ⅱ的下游通道ⅳ相互作用下生成剪切层bmm

′b′

;所述超声速剪切层模化算法采用离散流场中已知的1、2、3、4点的气动参数为输入条件,迭代求解下游剪切层点5、6的相关气动参数。其中上游通道ⅰ与通道ⅱ两股流道出口均为超声速气流,气流交汇处b与b

′

点除满足压力相等,气流角度相等,其他热力参数根据各自流道来流参数计算得到。

[0028]

该算法基于气体动力学中的超声速有旋特征线法进行计算,流场中所有的气动参数均通过相容方程、伯努利方程与声速方程计算得到。沿特征线差分网格分别求解相容方程、伯努利方程与声速方程如下:

[0029][0030]

ρvdv dp=0

[0031]

dp-a2dρ=0

[0032]

点1、3分布于下游通道ⅲ中,点2、4分布于下游通道ⅳ中,且2、3两点为上一个步长中已经使用该算法求解得到的剪切层点,如图2所示;ab、b

′

o及气流交汇点b、b

′

构成了算法的初值面。

[0033]

在本算法中,由于剪切层上的任一点出气流压力和气流角度均相同,因此选取气流压力和气流角度为迭代变量,进行基于离散流场中的已知点的气动参数,采用预估—校正的方法不断迭代,直到第n 1次循环与第n次循环所求解的迭代变量间的相对误差小于预设阈值,求解完成,迭代变量收敛。具体如图3所示,

[0034]

首先根据已知的1、3两点气动参数求解线15、线35斜率,进而求解得到5点(即6点)空间坐标,并沿线15求解相容方程,沿线35求解声速方程与伯努利方程,得到5点(即6点)气流角度的预估值,分别表示为[x,y,θ]5和[x,y,θ]6;然后根据2、4两点的气动参数,沿线24求解相容方程、沿线26求解声速方程与伯努利方程,求解获得5、6两点的气流压力预估值,分别表示为p5与p6;基于上述预估值,输入下一循环中1、2、3、4点的气动参数进行迭代,重复校正计算,直至5、6两点气动参数满足收敛条件。

[0035]

基于上述超声速剪切层模化算法,本发明还提供了一种多通道最大推力组合喷管设计方法,如图1所示,整个设计方法包括以初值面ab、b

′

o为分界的上游通道ⅰ、通道ⅱ的反设计求解、ab、b

′

o下游流场通道ⅲ,通道ⅳ求解、剪切层bmb

′m′

模化求解、喷管尾喷管壁面ae坐标求解、最大推力喷管控制点g求解、最大推力喷管控制面ge求解。具体地,

[0036]

步骤l1、使用基于有旋特征线法的反设计对上游通道ⅰ、通道ⅱ进行型面设计;以ab、b

′

o为计算初值面,通过有旋特征线法中的内点与轴对称点单元过程反向计算分别得到区域ⅰa

,ⅱa

与点k,k2,在进口hi、h2i2沿流向计算求解区域ⅰb

,ⅱb

与对应的点k2与k2′

,直至边界点k

′

与k,点k2′

与k2的参数完全一致时,区域ⅰb

,ⅱb

求解完成;面rk与r

′k′

,面r2k2与r2′

k2′

为空间上重合、参数完全相同的两组面,通过将区域ⅰb

,ⅱb

向右平移至rk与r

′k′

,面r2k2与r2′

k2′

重合后完成流场装配参数匹配进行流场装配,完成上游通道ⅰ、通道ⅱ的型面ha,h2b

′

设计;

[0037]

步骤l2、以初值线ab、b

′

o为界,流场整体从上游ⅲa

向下ⅲb

游推进,分别从ab、b

′

o开始对下游通道ⅲ,通道ⅳ由外至内进行计算,流场计算使用特征线法中的内点、壁面点单元过程,并在交汇处应用所述超声速剪切层模化算法求解获得剪切层bmm

′b′

;以给定的喷管几何约束和气动约束为目标,即点e坐标或点e无粘气动参数,根据最大推力理论求解控制点g与对应的控制面方程ge,在区域内ⅲb

根据流量守恒求解变向型线ae。

[0038]

本发明中所提出的超声速剪切层模化方法及基于此算法的最大推力组合喷管设计方法,在给定各通道入口条件、气流交汇面参数分布与喷管几何/气动约束,可针对轴对称/二元构型,进行双/三/多通道组合喷管设计。

[0039]

本发明本质上提供了一种以高超声速组合循环发动机多通道尾喷管为对象,以其型面设计为目标以给定交汇气流剖面 上游喷管反设计 剪切层模化算法 下游喷管最大推力设计为核心设计思想,以剪切层模化算法为核心技术的技术框架。该设计框架适用于轴

对称/二元构型,进行双/三/多通道组合喷管设计,同时可嵌入所有包含超声速剪切层的流道型面设计中,适用性宽广,鲁棒性优异。下面给出具体实施例,进一步证明本发明的技术效果。

[0040]

以通道ⅰ出口气流角为12度线性分布为设计条件,给定其出口设计马赫数为2.24;通道ⅱ出口气流为水平均匀分布,给定其出口马赫数为1.8,通过本方法进行进行双通道最大推力组合喷管的型面设计。

[0041]

如图4所示,通道ⅰ出口气流角的理论分布与本发明所设计的出口气流角实际结果几乎完全重合。通道ⅰ与通道ⅱ的出口气流马赫数如图5所示,与设计值吻合良好,综合结果表明本发明中所提出的剪切层模化算法与组合喷管设计方法是有效的;组合喷管的粘性流场如图6所示,其轴向推力系数达到了c

fx

=0.9624,组合尾喷管性能优异,证明了本发明所提出的设计方法可以使得尾喷管为发动机提供优异的推力性能。

[0042]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。