1.本发明涉及浮漂加工生产领域,具体涉及一种采用孔雀羽毛制作浮漂的工艺。

背景技术:

2.性能优良的浮漂能够显著提高垂钓的乐趣,传统浮漂的材质主要有芦苇、纳米材料等等。孔雀羽毛因其密度更小,因此采用这种材料制备的浮漂更加灵敏,但是目前还没有相应的文献公开过采用孔雀羽毛制作孔雀浮漂的报道。

技术实现要素:

3.本发明的目的是提供一种采用孔雀羽毛制作浮漂的工艺,其可以用于解决上述技术问题。

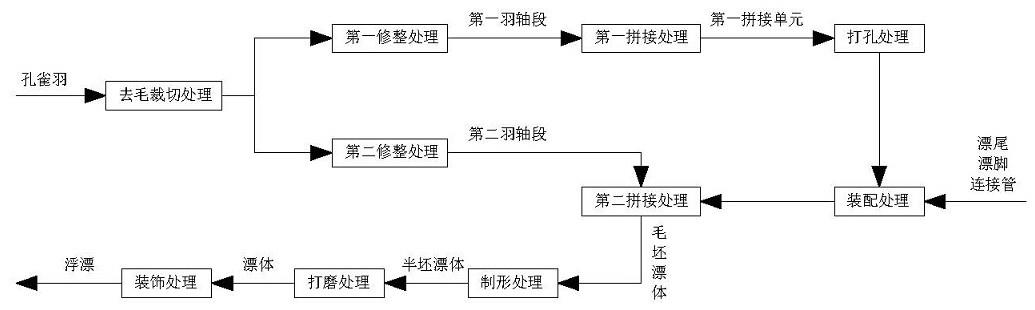

4.本发明采取的技术方案具体如下:一种采用孔雀羽毛制作浮漂的工艺,其特征在于:将选取合格的孔雀羽毛上进行去毛裁切处理获取得到相应的羽轴段,对羽轴段的截面形状进行修整处理,采用胶水对修整处理后的羽轴段进行拼接处理获取得到柱状的毛坯漂体,在拼接处理的同时或在拼接处理后依序进行打孔处理、装配处理,所述打孔处理为在毛坯漂体的中部形成装配孔,所述装配处理为在装配孔内装配连接管、漂尾和漂脚,对装配处理后的毛坯漂体进行制形处理获取得到相应形状的半坯漂体,对半坯漂体进行打磨处理获取得到漂体,打磨处理后对漂体、漂脚、漂尾进行装饰处理制得浮漂。

5.详细的操作为:毛坯漂体由多个同心布置的拼接单元组成,拼接单元呈柱状或管状,各拼接单元均由羽轴段拼接获取得到。

6.毛坯漂体包括第一拼接单元和第二拼接单元,第一拼接单元呈柱状,第二拼接单元为管状,第二拼接单元套设在第一拼接单元上。

7.拼接处理包括第一拼接处理和第二拼接处理,第一拼接处理制得第一拼接单元,第一拼接单元后进行打孔处理和装配处理,装配处理后进行第二拼接处理,第二拼接处理后进行制形处理。

8.第一拼接单元的长度大于第二拼单元的长度,第一拼接单元的两端均延伸至第二凭借单元的两端外侧。

9.第一、二拼接处理分别包括向羽轴段上涂布胶水,然后将其拼接成管状或柱状,然后采用绑扎线进行绑扎固定,使得胶水固化粘结。

10.将去毛裁切后的羽轴段按照粗细划分第一、二羽轴段,第一羽轴段的粗度大于第二羽轴段,将第一羽轴段按照第一拼接处理所需的截面形状进行第一修整处理,将第二羽轴段按照第二拼接处理所需的截面形状进行第二修整处理。

11.修整处理在分别在修整设备上完成,修整设备的结构相同,修整设备包括转动安装的修整砂轮和修整砂轮下侧设置的推送导槽,修整砂轮的外轮面上设置有环形的修整槽,修整槽和推送槽的截面形状与修整处理后羽轴段的截面形状相匹配。

12.第一拼接单元由4~6个第一羽轴段拼接组成,第二拼接单元由8~12个第二羽轴段拼接组成。

13.打磨处理在连续化打磨装置上进行操作。

14.本发明提供的上述方案,其可以制取得到灵敏度高的孔雀浮漂,并且,整个生产过程中,对孔雀羽的原材料进行了合理的分配处理,避免了原材料的浪费,降低生产成本。

附图说明

15.图1本发明的结构示意图;图2为毛坯漂体的截面示意图;图3为漂体、漂脚和漂尾组装后的结构示意图;图4为本发明的结构示意图;图5为图4的俯视图;图6为图4的仰视图;图7为图4的主视图;图8为图4的后视图;图9为图4的左视图;图10为导料件的结构示意图;图11为第一、二打磨辊的结构示意图;图12为第一、二打磨单元的结构示意图。

16.001-漂体、002-漂脚、003-漂尾、004-第一羽轴段004、005-第二羽轴段005、006-装配孔006、100-机架、101-打磨驱动电机、102-输送驱动电机、110-上料输送部、111-定位件、120-打磨输送部、121-过渡轴、122-第二弹簧、130-下料输送部、140-浮动支架、141-第一、二限位条板、150-导料件、151-浅槽、152-坡状结构、160-打磨机构、161-第一打磨辊、162-辊体、163-第一下打磨件、164-第二下打磨件、165-第一、二上打磨件、166-打磨件安装块。

具体实施方式

17.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。如在本文中所使用,术语“平行”和“垂直”不限于其严格的几何定义,而是包括对于机加工或人类误差合理和不一致性的容限。

18.本发明提供的技术方案为:如图1、2所示,一种采用孔雀羽毛制作浮漂的工艺,将选取合格的孔雀羽毛上进行去毛裁切处理获取得到相应的羽轴段,对羽轴段的截面形状进行修整处理,采用胶水对修整处理后的羽轴段进行拼接处理获取得到柱状的毛坯漂体,在拼接处理的同时或在拼接处理后依序进行打孔处理、装配处理,所述打孔处理为在毛坯漂体的中部形成装配孔006,所述装配处理为在装配孔006内装配连接管、漂尾和漂脚,对装配处理后的毛坯漂体进行制形处理获取得到相应形状的半坯漂体,对半坯漂体进行打磨处理获取得到漂体,打磨处理后对漂体、漂脚、漂尾进行装饰处理制得浮漂。毛坯漂体由多个同心布置的拼接单元组成,拼接单元呈柱状或管状,各拼接单元均由羽轴段拼接获取得到。

19.由于孔雀羽的羽轴的粗度是逐渐减小的,因此,为了提高原料的利用率,本发明采

用如下方案进行实施。毛坯漂体包括第一拼接单元和第二拼接单元,第一拼接单元呈柱状,第二拼接单元为管状,第二拼接单元套设在第一拼接单元上。将去毛裁切后的羽轴段按照粗细划分第一、二羽轴段,第一羽轴段004的粗度大于第二羽轴段005,将第一羽轴段004按照第一拼接处理所需的截面形状进行第一修整处理,将第二羽轴段005按照第二拼接处理所需的截面形状进行第二修整处理。这样使得孔雀羽的各种尺寸的羽轴段都能够得到利用,提高原材料的利用率,降低生产成本。

20.为了进一步降低生产成本,本发明优选采用如下方案进行实施,拼接处理包括第一拼接处理和第二拼接处理,第一拼接处理制得第一拼接单元,第一拼接单元后进行打孔处理和装配处理,装配处理后进行第二拼接处理,第二拼接处理后进行制形处理。第一拼接单元的长度大于第二拼单元的长度,第一拼接单元的两端均延伸至第二凭借单元的两端外侧。由于在打孔处理的时候会出现打孔不符合要求的情况,因此,在制得第一拼接单元时就进行打孔处理,从而避免因打孔失败造成更多的羽轴段的浪费。

21.第一、二拼接处理分别包括向羽轴段上涂布胶水,然后将其拼接成管状或柱状,然后采用绑扎线进行绑扎固定,使得胶水固化粘结。修整处理在分别在修整设备上完成,修整设备的结构相同,修整设备包括转动安装的修整砂轮和修整砂轮下侧设置的推送导槽,修整砂轮的外轮面上设置有环形的修整槽,修整槽和推送槽的截面形状与修整处理后羽轴段的截面形状相匹配。第一、二修整处理分别在第一、二修整设备上进行操作,第一、二修正设备的修整槽、推送导槽的截面形状均分别与第一、二拼接处理所需的截面形状相匹配。

22.第一拼接单元由4~6个第一羽轴段004拼接组成,第二拼接单元由8~12个第二羽轴段005拼接组成,优选。第一拼接单元由4个第一羽轴段004拼接组成,第二拼接单元由8个或10个第二羽轴段005拼接组成。

23.打磨处理在连续化打磨装置上进行操作,提高生产效率和打磨的均匀度。本发明中打孔处理和装配处理所用到的设备与传统浮漂生产所用的设备相一致。打磨处理为多次打磨,每次打磨后可涂布保护层再次打磨。装饰处理包括在漂体上制作装饰图案以及在漂脚和漂尾上制作目数和相应颜色的装饰。

24.如图3~12所示,连续化打磨装置包括机架100,机架100上设置有输送机构,漂体001的两端装配有漂尾003和漂脚002,输送机构用于对漂体001进行输送,输送机构的输送路径上设置有打磨机构,打磨机构用于对漂体001进行打磨。输送机构将漂体001横状输送进行打磨。输送机构对漂尾003和漂脚002进行支撑输送。输送机构包括沿着输送方向依次布置的上料输送部110、打磨输送部120和下料输送部130,所述的上料输送部110包括相对布置的对漂体001两外侧进行支撑输送的第一、二上料输送带,所述的打磨输送部120包括相对布置的对漂体001两外侧进行支撑输送的第一、二打磨输送带,所述的下料输送部130包括相对布置的对漂体001两外侧进行支撑输送的第一、二下料输送带。第一、二上料输送带、第一、二打磨输送带以及第一、二下料输送带的外带面上设置齿状的卡槽对尾漂和漂脚002进行支撑输送。第一进料输送带的外侧设置有用于漂体001上料定位的定位件111,定位件111由截面呈l形的角形件构成,角形件的长度方向和上料输送部110的输送方向相一致,角形件上设置有沿第一、二进料输送带的间距方向活动安装,机架100上设置有对角形件进行锁紧的锁紧件。第一、二上料输送带的间距大于第一、二下料输送带的间距,第一、二下料输送带的间距大于第一、二打磨输送带间距。打磨输送部120的上侧设置有用于对漂体001

沿竖直方向的移动进行限位的限位机构。限位机构沿高度方向活动可调节式装配。

25.上述机构,能够实现对漂体001的可靠的输送,在操作时,工人将各个漂体001从上料输送部110逐个放入卡槽内进行撑托输送,经输送后漂体001转送至打磨输送部120进行打磨,打磨后的漂体001从打磨输送部120卸下至下料输送部130,然后人工从下料输送部130取下收集。采用不同输送带进行上料、打磨和下料,由于漂脚002、漂尾003的外径很小,夹装漂脚002、漂尾003的卡槽尺寸也很小,如果卡槽振动,则不宜可靠的进行上料操作,通过不同阶段采用不同输送带进行输送,从而避免打磨造成输送带振动影响漂体001的上料。

26.如图4~12所示,打磨机构由沿着打磨输送部120的输送方向间隔布置的第一、二打磨单元组成,第一打磨单元包括位于漂体001下方的第一打磨辊161和位于漂体001上侧的第一上打磨件,第二打磨单元包括位于漂体001下方的第二打磨辊和位于漂体001上侧的第二上打磨件,第一、二打磨辊的结构相同且转动安装在机架100上,第一、二上打磨件165均分别由海绵砂纸组成,第一、二上打磨件165和第一、二打磨辊上、下对应布置,限位机构包括位于分置于第一、二打磨输送带上侧的第一、二限位条板141,第一、二限位条板141和第一、二上打磨件165均安装在浮动支架140上,浮动支架140通过第一弹簧沿竖直方向浮动安装,第一、二打磨辊通过第一传动组件与打磨驱动电机101相连接,第一弹簧驱使浮动支架140向下移动,第一、二上料输送带的卸料端以及第一、二打磨输送带的进料端均安装在从动轴上,第一、二下料输送带的进料端以及第一、二打磨输送带的卸料端均安装在驱动轴上,从动轴和驱动轴的中部下方设置有转动安装在机架100上的过渡轴121,驱动轴通过第二传动组件与输送驱动电机102相连接,过渡轴121的两端通过第二弹簧122沿竖直方向浮动安装,第二弹簧122驱使过渡轴121向下移动,第一、二打磨输送带的下层带体绕过渡轴121后进行传动,第一、二打磨输送带的下层带体的高度大于第一、二进料输送带和第一、二下料输送带的上层带体的高度,第一、二上打磨件165的下表面沿打磨输送部120的输送方向呈弧状且弧状的中部向下凸起设置,第一打磨辊161包括辊体162,辊体162的外周面上设置有第一、二下打磨件,第一、二下打磨件沿辊体162的周向间隔设置,辊体162的周向间隔设置有收口状的装配槽,装配槽的槽长方向与辊体162的长度方向相一致,第一下打磨件163包括第一装配块和第一装配块上设置的打磨砂纸,打磨砂纸远离辊体162的边部设置成门帘状,第二下打磨件164包括第二装配块和第二装配块上设置的刷毛,第一下打磨件163沿辊体162径向的长度尺寸大于第二下打磨件164沿辊体162径向的长度尺寸,第一、二装配块可拆卸式装配在装配槽内,漂尾003的外侧设置有立状布置的挡料板,挡料板沿第一、二打磨输送带之间的间距方向可调节式安装,漂脚002的外端的下侧设置有导料件150,导料件150的长度方向和打磨输送部120的输送方向相一致,导料件150的上表面为导料面,漂脚002的外端搭设在导料面上,导料面的中部设置有两弧形的浅槽151,导料面的两端设置成由端部中部高度逐渐增大的坡状(图示坡状结构152),两浅槽151分别对应第一、二打磨辊布置,浅槽151的槽宽度与第一、二下打磨件沿打磨输送部120输送方向的长度值相匹配,浅槽151最低处的高度值大于第一、二打磨输送带的上层带体的外带面上设置的卡槽的槽底的高度最小处的高度。第一、二上打磨件165均可拆卸式包裹在机架100上的打磨件安装块166的下表面上,具体可以采用绑扎绳或扎丝可拆卸式装配。过渡轴的两端安装在轴承座上,第二弹簧可以为拉簧,拉簧向下拉扯轴承座实现过渡轴的浮动安装。

27.上述打磨机构,可以很好的对漂体001的姿态进行可靠的调整和转动,使得异形的

漂体001能够进行可靠的均匀的打磨,并且受磨损的打磨件的更换操作简单、方便。

28.本发明提供的上述方案,其可以快速的对漂体001进行可靠的打磨,提高生产效率和降低生产成本。

29.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。