一种信号损耗小的4d车载雷达pcb板及其制作方法

技术领域

1.本发明属于印刷电路板技术领域,具体涉及一种信号损耗小的4d车载雷达pcb板及其制作方法。

背景技术:

2.面向高阶自动驾驶,高分辨率4d成像雷达已经问世。4d是指检测目标的4个维度,包括它的速度、距离、水平角度和垂直角度,传统雷达水平分辨能力不足,不支持垂直分辨,导致看不清,看不准。高分辨4d成像雷达大幅提升分辨率,目标检测的置信度和检测范围,同时进化出像激光雷达一样的高密度点云,可带来丰富的感知增强应用 ,比如环境刻画,雷达构图,定位等,也可以通过多雷达的点云级融合,更好实现车周的360

°

检测。

3.目前高分辨率4d成像雷达采用12个发射信道,24各接收信道,比常规毫米波3发4收的天线配置,提升了24倍,是目前可量产的最大的天线配置成像雷达。pcb作为车载雷达的重要组成部分,上述雷达信道天线均设计在pcb上,现有技术中,由于制作工艺以及选材等方面的影响,造成天线信号传输至芯片过程中信号损耗大,存在准确性、稳定性不足的问题,难以适应高分辨4d成像雷达对对信号传输效率的要求。

技术实现要素:

4.为解决现有技术中的不足,本发明提供一种信号损耗小的4d车载雷达pcb板及其制作方法,具有信号损耗小,信号准确性及稳定性高等特点。

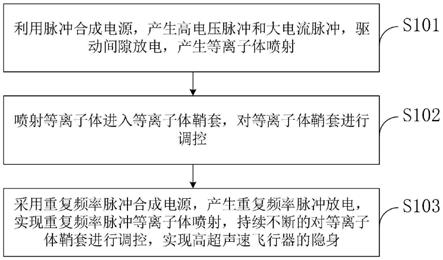

5.为达到上述目的,本发明所采用的技术方案是:第一方面,提供一种4d车载雷达pcb板的制作方法,包括:第l1~ln-2层铜箔与半固化片按照设定规律叠构后压合,形成第一子板,其中,在第l1层铜箔上制作有接收天线,在第l2层铜箔上制作有与所述接收天线相对应的第一信号接收图形,在第l2、l3层铜箔之间的半固化片上设有与所述第一信号接收图形相对应的隔离腔;从第ln-2层铜箔向第l2层铜箔方向钻孔至所述隔离腔,形成信号传输通道;在所述信号传输通道内电镀铜,形成电镀铜层;在所述信号传输通道内电镀锡,形成覆盖所述电镀铜层的电镀锡层;去掉信号传输通道底部多余的电镀锡层,形成锡保护的信号接收图形;去掉信号传输通道底部多余的电镀铜层及信号传输通道底部及侧壁的电镀锡层;将具有第二信号接收图形的第二子板与第一子板压合,完成车载雷达pcb板的制作;其中,第二子板包括第ln-1层铜箔和第ln层铜箔,第二信号接收图形位于第ln-1层铜箔并与第一信号接收图形相对设置,所述第二子板上设有与所述信号传输通道相匹配的导电凸台。

6.进一步地,所述将具有第二信号接收图形的第二子板与第一子板压合,完成车载雷达pcb板的制作包括:在第ln-1层铜箔和第ln层铜箔之间设置半固化片并进行第一次压合;第一次压合后,在第ln-1层铜箔上围绕第二信号接收图形设置导电凸台,形成第二子板;在第二子板的导电凸台外侧铺设半固化片,然后与第一子板进行第二次压合,压合后导电凸台与第ln-2层铜箔连接;第二次压合后,从第l1层铜箔向第ln层铜箔方向或从第ln层

铜箔向第l1层铜箔方向钻连通信号传输通道的减压孔。

7.进一步地,所述导电凸台是铜凸台或锡凸台。

8.进一步地,所述将具有第二信号接收图形的第二子板与第一子板压合,完成车载雷达pcb板的制作包括:在第ln-1层铜箔和第ln层铜箔之间设置半固化片并进行第一次压合;第一次压合后,在第ln-1层铜箔上围绕第二信号接收图形设置半固化片,然后与第一子板进行第二次压合;第二次压合后,从第ln层铜箔向第ln-2层铜箔方向围绕第ln-1层铜箔上的第二信号接收图形进行钻盲孔,并在钻出的盲孔内镀铜,形成与信号传输通道相匹配的导电凸台;从第l1层铜箔向第ln层铜箔方向或从第ln层铜箔向第l1层铜箔方向钻连通信号传输通道的减压孔。

9.进一步地,在第l2层铜箔和第l3层铜箔之间的半固化片为流胶长度<25mil的低流胶材料。

10.进一步地,在第l1层铜箔和第l2层铜箔之间、第ln层铜箔和第ln-1层铜箔之间的半固化片为dk≤3.5,df≤0.004的高频材料,其中,dk指介电常数,df指介质损耗。

11.进一步地,在第l3~ln-1层铜箔之间的各半固化片为fr4材料。

12.第二方面,提供一种4d车载雷达pcb板,所述4d车载雷达pcb板采用第一方面所述的一种4d车载雷达pcb板的制作方法制作而成,包括:第l1~ln层铜箔,相邻两层铜箔之间设置有半固化片;在第l1层铜箔上制作有第一接收天线,在第l2层铜箔上制作有与所述第一接收天线相对应的第一信号接收图形;在第ln-1层铜箔上制作有第二信号接收图形,所述第一信号接收图形与第二信号接收图形分别位于信号传输通道的两端,所述信号接收通道的侧壁设有电镀铜层,在第ln-1层铜箔上设有与所述信号传输通道相匹配的导电凸台。

13.与现有技术相比,本发明所达到的有益效果:本发明通过制作具有信号传输通道的第一子板,在信号传输通道的侧壁制作电镀铜层,信号传输通道直接连通第一子板上的信号接收图形和第二子板上的信号接收图形,减少了信号传输过程中的干扰和信号损耗,提高了信号传输的效率;通过制作具有导电凸台的第二子板与第一子板相配合,防止了铜箔之间的半固化片受热融化形成的流胶对信号接收图形的遮挡,并连接ln-1与ln-2层传输通道壁,形成完整的导电空腔,进一步减小了信号传输过程中的损耗;从而本发明具有信号损耗小,信号准确性及稳定性高等特点。

附图说明

14.图1是本发明实施例一中制作信号传输通道前的pcb板的结构示意图;图2是本发明实施例一中制作信号传输通道后的pcb板的结构示意图;图3是本发明实施例一中在信号传输通道内电镀铜后的pcb板的结构示意图;图4是本发明实施例一中在信号传输通道内电镀锡后的pcb板的结构示意图;图5是本发明实施例一中将信号传输通道底部多余的电镀锡去除后的pcb板的结构示意图;图6是本发明实施例一中将信号传输通道底部多余的电镀铜去除后的pcb板的结构示意图;图7是本发明实施例一中将信号传输通道内的电镀锡层去掉后的pcb板的结构示意图;

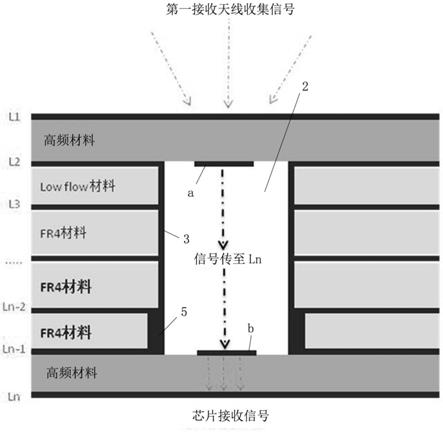

图8是本发明实施例一中第一子板与第二子板压合前的结构示意图;图9是本发明实施例一中第一子板与第二子板压合后的结构示意图;图10是本发明实施例二中第一子板与第二子板压合后的结构示意图;图11是本发明实施例二中制作导电凸台后的pcb板的结构示意图;图12是采用本发明实施例一提供的一种信号损耗小的4d车载雷达pcb板的制作方法制作的pcb板的工作原理示意图;图13是采用本发明实施例二提供的一种信号损耗小的4d车载雷达pcb板的制作方法制作的pcb板的工作原理示意图。

具体实施方式

15.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

16.实施例一:一种信号损耗小的4d车载雷达pcb板的制作方法,包括:第l1~ln-2层铜箔与半固化片按照设定规律叠构后压合,形成第一子板,其中,在第l1层铜箔上制作有接收天线,在第l2层铜箔上制作有与接收天线相对应的第一信号接收图形,在第l2、l3层铜箔之间的半固化片上设有与第一信号接收图形相对应的隔离腔1,如图1所示,第l2层铜箔与第l3层铜箔之间的半固化片提前进行捞空,形成隔离腔1,在由第ln-2层铜箔向第l2层铜箔盲钻时,可以很好地避免因钻过l2层造成的l2层图形损坏。

17.从第ln-2层铜箔向第l2层铜箔方向钻孔至隔离腔,形成信号传输通道2,钻孔过程中,由第ln-2层铜箔机械钻孔过第l3层铜箔不过第l2层铜箔,如图2所示。

18.在信号传输通道2内电镀铜,形成电镀铜层3,在信号传输通道内形成具有电镀铜层3的导体空腔,来屏蔽外来干扰信号,如图3所示。

19.在信号传输通道2内电镀锡,形成覆盖电镀铜层3的电镀锡层4,如图4所示。

20.采用激光切割去掉信号传输通道2底部多余的电镀锡层4,形成锡保护的信号接收图形,如图5所示。

21.通过蚀刻去掉信号传输通道2底部多余的电镀铜层,如图6所示,再通过整体蚀刻去锡去除信号传输通道2侧壁及底部的电镀锡层,如图7所示。

22.将具有第二信号接收图形的第二子板与第一子板压合,完成车载雷达pcb板的制作;其中,第二子板包括第ln-1层铜箔和第ln层铜箔,第二信号接收图形位于第ln-1层铜箔并与第一信号接收图形相对设置,第二信号接收图形周围设有与信号传输通道2相匹配的导电凸台5,以防流胶遮挡第二信号接收图形,造成信号损耗降低信号传输质量;同时,导电凸台5与信号传输通道2一起提供电磁屏蔽,提高信号传输质量,如图8、图9所示,具体包括:在第ln-1层铜箔和第ln层铜箔之间设置半固化片并进行第一次压合;第一次压合后,在第ln-1层铜箔上围绕第二信号接收图形设置与限号传输通道相匹配的导电凸台5,形成第二子板;在第二子板的导电凸台5外侧铺设半固化片,然后与第一子板进行第二次压合,压合后导电凸台5与第ln-2层铜箔连接;通过制作具有导电凸台5的第二子板与第一子板相配合,防止了第ln-1层铜箔与第ln-2层铜箔之间的半固化片受热融化形成的流胶对第二信号

接收图形的遮挡,进一步减小了信号传输过程中的损耗;第二次压合后,从第l1层铜箔向第ln层铜箔方向或从第ln层铜箔向第l1层铜箔方向钻连通信号传输通道2的减压孔,减压孔可以防止信号传输通道2内的空气受热膨胀使得pcb板炸开。

23.本实施例中,导电凸台是铜凸台或锡凸台。

24.本实施例中,在第l2层铜箔和第l3层铜箔之间的半固化片为流胶长度<25mil的低流胶材料,使压合时减少流胶。

25.本实施例中,在第l1层铜箔和第l2层铜箔之间、第ln层铜箔和第ln-1层铜箔之间的半固化片为dk≤3.5,df≤0.004的高频材料,其中,dk指介电常数,df指介质损耗,使用高频材料可以很稳定的传输雷达信号。

26.本实施例中,在第l3~ln-1层铜箔之间的各半固化片为fr4材料。

27.本发明pcb的制作方式,包含材料选用、迭构迭板设计、盲槽的制作方法、信号在pcb板内的屏蔽设计等技术点。本发明特征在于:(1)材料选用与迭板设计:在天线面l1至l2层与ln至ln-1层选用高频材料以利于信号传输,l2至l3选用low flow材料(低流胶材料)减少流胶;(2)盲槽制作:使用盲钻的方式开出l2至ln-2面盲槽,将信号直接传输至芯片;(3) 信号屏蔽设计:l2面有信号接收图形,且不与l2层其他图形和盲槽壁上铜接触,通过在盲槽壁上镀铜形成导体空腔屏蔽电磁信号;(4)ln-1与ln-2层之间有铜凸台,铜凸台与ln-2层连接,以阻止ln-1与ln-2层之间的胶流入空腔,同时形成屏蔽的导体腔,以屏蔽外来电磁信号干扰,铜凸台可以采用锡凸台替代。

28.实施例二:本实施例与实施例一的的区别主要在于第二子板的制作方法,本实施例提供另一种导电凸台的制作方法,具体如下。

29.依实施例一完成第一子板的制作;在第ln-1层铜箔和第ln层铜箔之间设置半固化片并进行第一次压合;第一次压合后,在第ln-1层铜箔上围绕第二信号接收图形设置半固化片,然后与第一子板进行第二次压合,如图10所示;第二次压合后,从第ln层铜箔向第ln-2层铜箔方向围绕第二信号接收图形进行钻盲孔,并在钻出的盲孔内镀铜,形成与信号传输通道相匹配的导电凸台5,如图11所示;从第l1层铜箔向第ln层铜箔方向或从第ln层铜箔向第l1层铜箔方向钻连通信号传输通道的减压孔。

30.实施例三:基于实施例一、实施例二所述的一种信号损耗小的4d车载雷达pcb板的制作方法,本实施例提供一种信号损耗小的4d车载雷达pcb板,所述信号损耗小的4d车载雷达pcb板采用实施例一或实施例二所述的一种4d车载雷达pcb板的制作方法制作而成,如图12、图13所示,包括:第l1~ln层铜箔,相邻两层铜箔之间设置有半固化片;在第l1层铜箔上制作有第一接收天线,在第l2层铜箔上制作有与所述第一接收天线相对应的第一信号接收图形a;在第ln-1层铜箔上制作有第二信号接收图形b,第一信号接收图形a与第二信号接收图形b分别位于信号传输通道2的两端,信号接收通道2的侧壁设有电镀铜层3,在第ln-1层铜箔上设有

围绕在所述第二信号接收图形周围与信号传输通道相匹配的导电凸台5。本实施例中,第ln层铜箔直接连接芯片,此设计可将天线信号直接传输至芯片,减少信号传输过程受到的干扰与损耗,并方便芯片的贴合安装,提升信号稳定性与雷达成像的精确性,最终达到提高车辆自动驾驶安全等级的目的。

31.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。