1.本发明涉及油田开采领域,具体涉及一种防止产气井的生产管柱结蜡的方法。

背景技术:

2.油田高含轻烃的气井在生产过程中,产出气的析蜡点较高,而靠近井口的井段温度较低,导致此井段会有大量的蜡质析出,堵塞生产管柱甚至耽误生产。现场常规的清蜡方式有三种:1、机械清蜡;2、热循环清蜡;3、超声波清蜡。

3.机械清蜡:采用特定的清蜡工具如刮蜡片等,由钢丝绳下入生产管柱内,对结蜡点来回刮削,达到清除结蜡的目的。这种方法的优点是操作简单,成本低。缺点是清蜡效率不高,工具串易卡。

4.热循环清蜡:向油管或者油套环形空间注入适量的热水或热油,通过正、反循环,提高生产管柱的温度,达到逐步溶解生产管柱结蜡目的。该方法的优点是容易操作,成本低。缺点是除蜡周期长,需要几天到一周的时间,且清蜡效率不高,注入水或油还容易污染地层。

5.超声波清蜡:利用钢丝绳或钻柱将仪器下入到生产管柱结蜡位置,仪器通电后,电能转化为一定波长和频率的声能,将大块结蜡体震碎并随着产出液产出,从而达到清蜡的目的。该方法的优点是除蜡效率高。缺点是电能转化为声能的同时还会转化为热能,浪费电能。同时仪器在井下故障率高,容易造成时间成本的浪费。

技术实现要素:

6.本发明提供了一种防止产气井的生产管柱结蜡的方法,以达到防止产气井的生产管柱结蜡的目的。

7.本发明解决其技术问题所采用的技术方案是:一种防止产气井的生产管柱结蜡的方法,包括:步骤一、在主阀门上依次安装加热管缆悬挂总成、加热管缆封井器和加热管缆防喷盒;步骤二、打开主阀门,将加热管缆下入至生产管柱的指定位置;步骤三、关闭加热管缆封井器,上提加热管缆防喷盒,使加热管缆露出设定长度后停止上提,并从加热管缆防喷盒的底部剪断加热管缆;步骤四、在加热管缆上部安装加热管缆卡瓦连接头、加热管缆悬挂器和加热管缆悬挂器打捞工具;步骤五、将加热管缆悬挂器打捞工具与加热管缆悬挂器对接并连接井口,打开加热管缆封井器,将加热管缆悬挂器座封至加热管缆悬挂总成的内部台阶;步骤六、起出加热管缆悬挂器打捞工具,并在试压合格后拆卸加热管缆悬挂总成以上的设备;步骤七、在加热管缆悬挂总成上依次安装防顶法兰、压力表和电缆密封阀门,并使加热管缆上部与地面电源连通,关闭电缆密封阀门以进行试压操作,待试压合格后安装生产管柱阀门及地面生产线继续生产。

8.进一步地,步骤一还包括:在安装完加热管缆悬挂总成、加热管缆封井器和加热管缆防喷盒后,将加热管缆由加热管缆防喷盒下入至主阀门上部,打压测试主阀门上部至加热管缆防喷盒的密封性。

9.进一步地,步骤二中的指定位置为井口下1000至2000m位置。

10.进一步地,步骤三具体为:关闭加热管缆封井器,上提加热管缆防喷盒,使加热管缆露出至少2m后停止上提,并从加热管缆防喷盒的底部剪断加热管缆。

11.进一步地,步骤四具体为:将露出的加热管缆外层的连续油管管体和绝缘层剥开并保留管内电缆部分,在管内电缆部分安装加热管缆卡瓦接头和加热管缆悬挂器,将管内电缆部分上部由加热管缆悬挂器电缆旁通孔引出,并在管内电缆部分的上部安装加热管缆卡瓦接头和加热管缆悬挂器打捞工具。

12.进一步地,步骤五还包括:通过打压丢手将加热管缆悬挂器座封至加热管缆悬挂总成的内部台阶,并在加热管缆悬挂器座封后将加热管缆悬挂器的顶丝拧紧。

13.进一步地,步骤六具体为:起出加热管缆悬挂器打捞工具,对加热管缆悬挂总成进行试压,待试压合格后拆卸加热管缆悬挂总成以上的设备。

14.进一步地,步骤七还包括:使加热管缆上部与电缆连接,将电缆由电缆密封阀门穿出并与地面电源连接。

15.进一步地,步骤七还包括:在加热管缆悬挂总成上依次安装防顶法兰、压力表和电缆密封阀门后,关闭电缆密封阀门并打压试压;当压力表指示合格后,拧开防顶法兰的泄压孔进行泄压;当泄压完成后拆卸压力表,并安装生产管柱阀门及地面生产线进行生产。

16.进一步地,在步骤一之前还包括以下步骤:停止生产并循环压井,待井口压力正常后,关闭油管四通和主阀门,并在确保主阀门密封符合要求后,将主阀门以上的井架部分吊出。

17.本发明的有益效果是,本发明实施例结构设计合理,性能安全可靠,防结蜡效率高,不占用作业时间,可一边生产一边防结蜡,能够满足产气井生产管柱防蜡需要,并适用其他类似环境的生产管柱防蜡需求。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

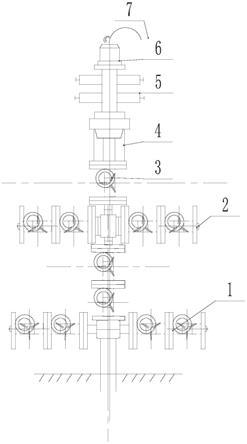

19.图1为本发明实施例中产气井的生产管柱在步骤三时的结构示意图;

20.图2为本发明实施例中产气井的生产管柱在步骤七时的结构示意图。

21.图中附图标记:1、套管四通;2、油管四通;3、主阀门;4、加热管缆悬挂总成;5、加热管缆封井器;6、加热管缆防喷盒;7、加热管缆;8、加热管缆悬挂器;9、防顶法兰;10、压力表;11、电缆密封阀门;12、电缆;13、地面电源。

具体实施方式

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

23.本发明实施例提供一种防止产气井的生产管柱结蜡的方法,依据图1和图2所示的产气井的生产管柱进行操作,该防止产气井的生产管柱结蜡的方法包括以下步骤:步骤一、在主阀门3上依次安装加热管缆悬挂总成4、加热管缆封井器5和加热管缆防喷盒6。步骤二、打开主阀门3,将加热管缆7下入至生产管柱的指定位置。步骤三、关闭加热管缆封井器5,上

提加热管缆防喷盒6,使加热管缆7露出设定长度后停止上提,并从加热管缆防喷盒6的底部剪断加热管缆7。步骤四、在加热管缆7上部安装加热管缆卡瓦连接头、加热管缆悬挂器8和加热管缆悬挂器打捞工具。步骤五、将加热管缆悬挂器打捞工具与加热管缆悬挂器8对接并连接井口,打开加热管缆封井器5,将加热管缆悬挂器8座封至加热管缆悬挂总成4的内部台阶。步骤六、起出加热管缆悬挂器打捞工具,并在试压合格后拆卸加热管缆悬挂总成4以上的设备。步骤七、在加热管缆悬挂总成4上依次安装防顶法兰9、压力表10和电缆密封阀门11,并使加热管缆7上部与地面电源13连通,关闭电缆密封阀门11以进行试压操作,待试压合格后安装生产管柱阀门及地面生产线继续生产。

24.本发明实施例结构设计合理,性能安全可靠,防结蜡效率高,不占用作业时间,可一边生产一边防结蜡,能够满足产气井生产管柱防蜡需要,并适用其他类似环境的生产管柱防蜡需求。

25.需要说明的是,产气井的生产管柱沿竖直方向由下至上包括套管四通1和油管四通2,在油管四通2上方安装有主阀门3,参照图1和图2所示。

26.步骤一还包括:在安装完加热管缆悬挂总成4、加热管缆封井器5和加热管缆防喷盒6后,将加热管缆7由加热管缆防喷盒6下入至主阀门3上部,打压测试主阀门3上部至加热管缆防喷盒6的密封性。通过上述步骤能够测试主阀门3上部至加热管缆防喷盒6的密封性,当密封性满足要求时才可进行下一步操作,保证后续操作的稳定性。

27.本发明实施例中,步骤二中的指定位置为井口下1000至2000m位置,具体可以为2000m,上述步骤二具体为打开主阀门3,将加热管缆7下入生产管柱指定位置,即井口为基准向下2000m处。

28.进一步地,步骤三具体为:关闭加热管缆封井器5,上提加热管缆防喷盒6,使加热管缆7露出至少2m后停止上提,并从加热管缆防喷盒6的底部剪断加热管缆7。上述步骤可以保证加热管缆7足够长并能够安装其他部件。

29.步骤四具体为:将露出的加热管缆7外层的连续油管管体和绝缘层剥开并保留管内电缆部分,在管内电缆部分安装加热管缆卡瓦接头和加热管缆悬挂器8,将管内电缆部分上部由加热管缆悬挂器8电缆旁通孔引出,并在管内电缆部分的上部安装加热管缆卡瓦接头和加热管缆悬挂器打捞工具。

30.需要说明的是,加热管缆7一共三层,由内层的电缆,中层的绝缘体和外层的连续油管构成,加热管缆7末端的内外层连通。施工时将加热管缆7下入到生产管柱指定位置,依靠地面电源13给加热管缆7里的电缆供电,电缆与套在外层的连续油管形成回路,从而加热连续油管,进而达到加热生产管柱流体至指定温度的目的。

31.步骤五还包括:通过打压丢手将加热管缆悬挂器8座封至加热管缆悬挂总成4的内部台阶,并在加热管缆悬挂器8座封后将加热管缆悬挂器8的顶丝拧紧。该步骤为常规打压座封步骤,与现有技术中的打压座封操作相同,此处不对其进行赘述。

32.进一步地,步骤六具体为:起出加热管缆悬挂器打捞工具,对加热管缆悬挂总成4进行试压,待试压合格后拆卸加热管缆悬挂总成4以上的设备。上述步骤能够保证加热管缆悬挂总成4部分安装符合要求,从而保证后续步骤的稳定进行。

33.如图附图2所示,步骤七还包括:使加热管缆7上部与电缆12连接,将电缆12由电缆密封阀门11穿出并与地面电源13连接。同时,在加热管缆悬挂总成4上依次安装防顶法兰9、

压力表10和电缆密封阀门11后,关闭电缆密封阀门11并打压试压;当压力表10指示合格后,拧开防顶法兰9的泄压孔进行泄压;当泄压完成后拆卸压力表10,并安装生产管柱阀门及地面生产线进行生产。

34.通过步骤七可以实现加热管缆7与地面电源13的连接,并在试压合格后可以安装生产管柱阀门及地面生产线进行生产,实现可一边生产一边防结蜡的目的,能够满足产气井生产管柱防蜡需要。

35.在步骤一之前还包括以下步骤:停止生产并循环压井,待井口压力正常后,关闭油管四通2和主阀门3,并在确保主阀门3密封符合要求后,将主阀门3以上的井架部分吊出。

36.更进一步地,在上述步骤后,且在步骤一之前还有以下步骤:计算加热指定长度的生产管柱需要的热功率,并计算井口受到的上顶力。

37.以油气田产气井g1、g101和g102井为例计算加热指定长度的生产管柱需要的热功率具体为:

38.三口井的井产量约5到30万m3/d,井深约6000m,油藏温度约170℃,井底压力约100mpa,地温梯度约25℃/km。g1井测得析蜡点67℃,g101井析蜡点45℃,g102井析蜡点55℃,三口井的实际井口温度约20℃,远低于析蜡点温度,必须将生产管柱里的流体加热40℃至60℃,才能同时满足三口井防蜡的要求。

39.取析蜡点最高的g1井,根据地温梯度计算出产出气在2000m的温度约70℃,表明井口至2000m的井段会出现结蜡现象。取深度最大值2000m,即加热管缆7长度2000m。需要将产出气体的温度提高50℃,单井产量取最大值30万m3/d,天然气比热容1.54kj/(m3×

℃),则此时的加热2000m生产管柱需要的功率:

40.p=30

×

104m3/d

×

1.54kj/(m3×

℃)

×

50℃=267kw。考虑到单井产量取得是最大值,所以加热功率暂定250kw即可。所以地面电源为380v三相电源,变频器功率为250kw,其他参数依据现场实际情况可调。

41.计算井口受到的上顶力具体为:

42.管缆外径31mm,线密度约3.6kg/m,2000m加热管缆7受到的上顶力f1=p

×

s=p

×

πd2/4=79382n≈8t。加热管缆自重g=ρh=7.2t。所以井口受到的上顶力为8-7.2=0.8t。

43.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:本发明实施例结构设计合理,性能安全可靠,防结蜡效率高,不占用作业时间,可一边生产一边防结蜡,能够满足产气井生产管柱防蜡需要,并适用其他类似环境的生产管柱防蜡需求。

44.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案之间、技术方案与技术方案之间均可以自由组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。