1.本发明涉及磁性成型体和电感器。

背景技术:

2.专利文献1中记载了使用具有配合平均粒径不同的2个粒子群而得到的粒度分布的金属粉末而制造的磁芯(磁性成型体)和使用该磁芯而制造的电感器。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2018-113436号公报

技术实现要素:

6.本技术发明人意识到以往的磁性成型体中应克服的课题,发现了获取为此的对策的必要性。具体而言,本技术发明人发现具有以下的课题。

7.专利文献1所记载的磁芯是配合平均粒径不同的粒子群彼此而成的,如果根据通常已知的方法配合粒子群彼此,则平均粒径大的粒子和平均粒径小的粒子的分散性和流动性变低。因此,在树脂中,在平均粒径大的粒子彼此的间隙没有充分配置平均粒径小的粒子,平均粒径大的粒子和平均粒径小的粒子的配置产生偏差,填充率变低,难以提高导磁率。其结果是专利文献1所述的磁芯无法得到高导磁率。

8.本发明是鉴于上述课题而完成。即本发明的主要目的是提供可得到高导磁率的磁性成型体和电感器。

9.本技术发明人并不是在现有技术的方向上作出延伸应对,而是在新的方向上进行了应对处置而尝试解决上述课题。其结果是完成了可实现上述主要目的发明。

10.本发明所涉及的磁性成型体是包含第一磁性粒子、粒径比该第一磁性粒子大的第二磁性粒子和树脂而成的磁性成型体,

11.对磁性成型体的多个区域算出的下式的面积比率中,面积比率的标准偏差为0.40以下,

12.面积比率=(上述第一磁性粒子的面积的总和)/(上述第二磁性粒子的面积的总和)。

13.本发明所涉及的电感器中,上述的磁性成型体配置于线圈导体的卷绕芯部。

14.发明效果

15.本发明所涉及的磁性成型体中,对多个区域算出的面积比率(第一磁性粒子的面积的总和)/(第二磁性粒子的面积的总和)中,面积比率的标准偏差为0.40以下,因此可得到高导磁率的磁性成型体。

附图说明

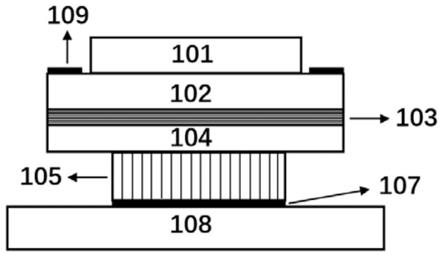

16.图1的(a)和图1的(b)是示意性地表示本实施方式所涉及的磁性成型体的制造方

法的工序图。

17.图2是表示本实施方式所涉及的磁性成型体的图,图2的(a)为立体图,图2的(b)为平面图,图2的(c)为图2的(a)的a-a’截面图。

18.图3是本实施方式所涉及的磁性成型体的截面sem图像的模式图。

19.图4是表示磁性粒子的频数与粒径的相关关系的坐标图。

20.图5是说明由截面sem图像算出面积比率的方法的说明图。

21.图6是示意性地表示本实施方式所涉及的电感器的制造方法的工序立体图。

22.图7是本实施方式所涉及的电感器的立体图。

23.图8是本实施方式所涉及的电感器的正面透视图。

24.符号说明

25.1:电感器,10:磁性成型体,100:磁性粉,20:导线,30:外部电极,d1:第一磁性粒子的最频粒径,d2:第二磁性粒子的最频粒径,d在多个峰值之间所具有的粒子频数为最小的底层值,s:第一磁性粒子,l:第二磁性粒子,j:树脂,k:模具

具体实施方式

26.以下,参照附图详细对本发明的一实施方式进行说明。其中,以下所示的实施方式以例示作为目的,本发明并不限于以下的实施方式。

27.[关于磁性成型体]

[0028]

对本发明的实施方式所涉及的磁性成型体进行说明。应予说明,本说明书所述“磁性成型体”广义上讲是在产生电感器等磁场的设备中,用于提高磁场的物体,狭义上讲是用于电感器的线圈(导线)的被覆或线圈(导线)的磁芯的物体。

[0029]

首先,对用于磁性成型体的制造的原料进行说明。用于磁性成型体的制造的原料可以包括第一磁性原料粒子、第二磁性原料粒子、树脂、溶剂和/或固化剂。另外,可以包含润滑剂等添加剂。

[0030]

作为第一磁性原料粒子,可以使用一直以来使用的fe系的金属磁性粒子,例如可以为fe(纯铁)或fe合金。作为fe合金的一个例子,可以为包含fe和ni的合金、包含fe和co的合金、包含fe和si的合金、包含fe、si和cr的合金、包含fe、si和al的合金、包含fe、si、b和cr的合金以及包含fe、p、cr、si、b、nb和c的合金中的1种以上的金属磁性材料的粒子。另外,第一磁性原料粒子可以是其表面经绝缘处理的粒子。例如第一磁性原料粒子可以在其表面具有绝缘性被膜。绝缘性被膜例如可以是选自由无机玻璃被膜、有机-无机混合被膜和金属氧化物的溶胶凝胶反应形成的无机系绝缘性被膜中的1种以上的绝缘性被膜。

[0031]

作为第二磁性原料粒子,可使用一直以来使用的fe系的金属磁性粒子,例如可以为fe(纯铁)或fe合金。作为fe合金的一个例子,可以为选自包含fe和ni的合金、包含fe的co的合金、包含fe和si的合金、包含fe、si和cr的合金、包含fe、si和al的合金、包含fe、si、b和cr的合金以及包含fe、p、cr、si、b、nb和c的合金中的1种以上的金属磁性材料的粒子。第二磁性原料粒子的组成可以与第一磁性原料粒子的组成相同,也可以不同。另外,第二磁性原料粒子可以为其表面经绝缘处理的粒子。例如,第二磁性原料粒子可以在其表面具有绝缘性被膜。绝缘性被膜例如可以为选自由无机玻璃被膜、有机-无机混合被膜和金属氧化物的溶胶凝胶反应形成的无机系绝缘性被膜中的1种以上的绝缘性被膜。

[0032]

树脂可以含有有助于固化反应的官能团。即,可通过树脂的固化反应而固化,由此使磁性成型体的制造成为可能。因此,本说明书的“树脂”不仅是完全固化的树脂,而且可以包含固化反应前的未固化的状态。作为树脂的一个例子,可以为选自环氧树脂、苯酚树脂、聚酯树脂、聚酰亚胺树脂、聚烯烃树脂和有机硅树脂中的至少一个。其中,在作为树脂使用环氧树脂的情况下,可得到电绝缘性和/或机械强度高的磁性成型体。作为其它的方法,可使用聚酰胺亚胺、聚苯硫醚和/或液晶聚合物等热塑性树脂。硬化反应优选为利用热的条件。即,树脂优选为热固化性树脂。作为一个例子,可举出热固化性环氧树脂。如果使用这样的树脂,则可根据简便的方法产生固化反应。

[0033]

溶剂优选是用于将上述原料混合而得到料浆的有机溶剂。例如可以包含甲苯或二甲苯等芳香族烃类;丙酮、甲乙酮或甲基异丁酮等酮类;甲醇、乙醇或异丙醇等醇类;丙二醇单甲醚或丙二醇单甲醚乙酸酯等二醇醚类中的任一者。

[0034]

固化剂可以用于固化树脂。作为一个例子,可以包含咪唑系固化剂、胺系固化剂或胍系固化剂(例如二胺二酰胺)中的任一者。

[0035]

润滑剂提高第二磁性原料粒子和第一磁性原料粒子的润滑性,用于提高填充率。另外,利用润滑剂可以在成型时容易进行从模具的脱模。作为润滑剂,例如可以包含纳米二氧化硅、硫酸钡、或者硬脂氧化合物(硬脂酸锂、硬脂酸镁、硬脂酸铅锌或者硬脂酸钾等)中的任一者。

[0036]

并且,对于磁性成型体的制造方法中使用的各原料的重量比而言,第一磁性原料粒子和第二磁性原料粒子以整体作为基准为94重量%~98重量%,树脂和固化剂可以以整体作为基准为1重量%~5重量%,剩余部分为润滑剂和溶剂。第一磁性原料粒子和第二磁性原料粒子的比例优选为第一磁性原料粒子的重量:第二磁性原料粒子的重量=10:90~50:50。树脂与固化剂的比例优选为树脂的重量:固化剂的重量=95:5~98:2。

[0037]

-磁性成型体的制造方法-

[0038]

接着,参照图1和图2对本发明的实施方式所涉及的磁性成型体的制造方法进行说明。图1的(a)和图1的(b)是示意性地表示本实施方式所涉及的磁性成型体的制造方法的工序图。图2是表示本实施方式所涉及的磁性成型体的图,图2的(a)为立体图,图2的(b)为平面图,图2的(c)为图2(a)的a-a’截面图。以下进行说明的方法只是一个例子,本实施方式所涉及的磁性成型体的制造方法并不限于以下的方法。

[0039]

首先,准备粒径小的第一磁性原料粒子和粒径大的第二磁性原料粒子。这里,第一磁性原料粒子和第二磁性原料粒子可以在粒子表面形成有绝缘性被膜。绝缘性被膜的形成方法没有特别限定,例如可以利用机械化学或溶胶凝胶法形成。其中,机械化学法为低成本,是对具有大粒径的粒子形成厚度比较厚的绝缘性被膜特别适宜的方法。并且,在使用机械化学而形成绝缘性被膜的情况下,可通过控制绝缘性材料的添加量来控制绝缘性被膜的厚度。另一方面,溶胶凝胶法可应用于宽泛的组成和尺寸的粒径,可形成厚度较薄的绝缘性被膜。并且,可形成熔点比较高的绝缘性被膜。在使用溶胶凝胶法而形成绝缘性被膜的情况下,绝缘性被膜的厚度例如可通过调整溶胶凝胶反应的时间、金属氧化物和溶剂的添加量等进行控制。然而,将准备的第一磁性原料粒子和第二磁性原料粒子中的、第二磁性原料粒子收纳到搅拌容器内并在容器内进行搅拌。

[0040]

接着,将包含粒径小的第一磁性原料粒子、树脂、溶剂和固化剂的粒子原料进行混

合得到料浆。并且,将该料浆收纳于喷雾装置。作为喷雾装置的一个例子,可举出可喷雾成雾状的装置。更具体而言,可举出喷雾装置。应予说明,可以在上述原料中包含润滑剂。即润滑剂在原料中并非必须的构成。在收纳于喷雾装置的粒子原料中,溶剂的重量比可以为将使用的材料整体(第一磁性原料粒子、第二磁性原料粒子、树脂、固化剂、溶剂和/或润滑剂)的重量作为基准,为1.0重量%~5.0重量。

[0041]

接着,在搅拌容器内,对搅拌中的第二磁性原料粒子,使用喷雾装置喷射包含第一磁性原料粒子而成的粒子原料。在本说明书中“喷射”是指将液体喷成雾状。上述喷雾优选在30℃~80℃的温度,大气气氛下或n2气氛下进行。可以通过在这样的温度下对第二磁性原料粒子喷雾第一磁性原料粒子,挥发出原料中的溶剂。如此,通过使用喷雾装置,对第二磁性原料粒子喷射包含第一磁性原料粒子的粒子原料,从而在第二磁性原料粒子的周围均衡地分散有第一磁性原料粒子。因此,在制作磁性成型体时,第一磁性原料粒子与第二磁性原料粒子容易均衡地配置,在第二磁性原料粒子彼此间隙,填充有第一磁性原料粒子,不易产生空洞,可提高第一磁性原料粒子与第二磁性原料粒子之间的填充率。然后,将含有第一磁性原料粒子和第二磁性原料粒子的前体在搅拌容器内进行搅拌,均衡地分散。

[0042]

其后,通过利用振动机(网筛尺寸:160μm~300μm)使溶剂被挥发的前体振动而除去粗粒,得到磁性粉。这里,在本实施方式的磁性粉中,树脂中几乎没有产生固化反应。即,树脂处于未固化或半固化的状态。应予说明,本说明书中“磁性粉”是指用于制造“磁性成型体”的粒子状的材料。这样,得到在第二磁性原料粒子的周围由树脂粘合多个第一磁性原料粒子的磁性粉。应予说明,本实施方式中,对含有第一磁性原料粒子和第二磁性原料粒子的方式进行了说明,但也可以进一步追加使用组成和/或平均粒径等与这些不同的第三磁性原料粒子、第四磁性原料粒子等。

[0043]

接着,将被制造的磁性粉100填充到模具k(参照图1)。本实施方式中,模具k用于制造截面观察时为e形状的e型核的模具进行说明,模具并不限于此,例如可以为制造选自i型磁芯、t型磁芯、板状的磁芯和涡心式环状的磁芯中的至少一个的模具。可以将磁性粉100被填充的模具k导入加压成型机(参照图1的(a)),在20℃~40℃、50mpa~150mpa、30s以下的环境下进行加压(参照图1的(b))。这里,磁性粉100中如上所述含有热固化性树脂,由于加压时的温度为20℃~40℃,温度比较低,因此可以是固化反应未进行的未固化或半固化的状态。然后,可以在终止加压后,从模具取出磁性成型体。

[0044]

如此,本实施方式的磁性成型体10可以在树脂未固化或半固化的状态下保管。即在作为制品需要制造大致完全固化的磁性成型体时,将半固化状态的磁性成型体10填充到与模具k不同的模具中,作为大致完全固化的固化条件,在150℃~200℃、5mpa~50mpa、60s~1800s的环境下使树脂固化而制造磁性成型体(参照图2的(a)~(c))。应予说明,磁性成型体也可以通过成型为包含磁性粉的片,使多个片层叠、压焊和热固化而制成。

[0045]

-磁性成型体的解析方法-

[0046]

接着,对于根据上述的制造方法制造的磁性成型体的解析方法,参照图3~5进行说明。图3是本实施方式所涉及的磁性成型体的截面sem图像的模式图,图4是表示本实施方式所涉及的磁性成型体中的磁性粒子的粒径与频数的相关关系的坐标图,图5是用于说明本实施方式所涉及的磁性成型体中的磁性粒子的面积比率的算出方法的说明图。应予说明,在图3和图5中,符号j表示树脂。

[0047]

制造的磁性成型体主要使用sem(扫描型电子显微镜)进行解析。为了获取截面sem图像,用离子铣削装置对磁性成型体的中央附近的截面进行剖面加工,将加工后的磁性成型体样品导入到sem内。以500倍~2000倍进行截面观察。将获取的截面sem图像的模式图示于图3。

[0048]

另外,对得到的截面sem图像,使用图像解析软件(三谷商事制的winroof2018)进行图像解析,由该图像解析求出磁性粉的粒度分布。具体而言,根据获取的截面sem图像的二值化处理等,算出各粒子的粒径(圆当量直径),对各粒子的形状假设为具有所算出的圆当量直径的球,通过各粒子的频数的算出,使体积基准的粒径与粒子频数的相关关系制成坐标图,得到粒度分布。将根据图像解析得到的坐标图示于图4。根据图4的坐标图,制造的磁性粉具备第一峰值和粒子频数比第一峰值高的第二峰值。并且,具备位于第一峰值与第二峰值之间的底层值。将与该底层值对应的粒径作为d算出。应予说明,峰值并不限于这2个,也可以为3个以上。并且,与此对应地底层值也可以为多个。在具有多个底层值的情况下,将与最小的底层值对应的粒径设为d。在得到的粒度分布中,具有比粒径d小的粒径(圆当量直径)的粒子称为第一磁性粒子,具有比粒径d大的粒径(圆当量直径)的粒子称为第二磁性粒子。在本实施方式中,与第一峰值对应的粒径d1与第一磁性粒子的最频粒径相当,与第二峰值对应的粒径d2与第二磁性粒子的最频粒径相当。另外,将与在第一峰值与第二峰值之间所具有的底层值对应的粒径设为d。

[0049]

这里,本说明书中,“第一磁性粒子”是比与底层值对应的粒径d小的粒径(圆当量直径)的粒子,“第二磁性粒子”表示比与底层值对应的粒径d大的粒径(圆当量直径)的粒子。另外,本说明书中“第一磁性粒子的最频粒径”是指表示磁性粉中的磁性粒子的粒径与频数的相关关系的坐标图中的粒径比粒径d小的区域的粒子频数最高时的粒径,“第二磁性粒子的最频粒径”表示磁性粉中的磁性粒子的粒径与频数的相关关系的坐标图的比粒径d大的粒径的区域的粒子频数最高时的粒径。

[0050]

本实施方式的第一磁性粒子的最频粒径可以为0.5μm~8μm,优选可以为1μm~5μm。第二磁性粒子为粒径比第一磁性粒子大的粒子。第二磁性粒子的最频粒径优选为10μm~50μm。如果第二磁性粒子的最频粒径为50μm以下,可减少涡流损耗。第二磁性粒子的最频粒径更优选为20μm~40μm。另外,可以为(第一磁性粒子的最频粒径)/(第二磁性粒子的最频粒径)=0.02~0.5。在该情况下,可提高磁性粒子的填充率。并且,在磁性成型体中,磁性粒子的填充率优选为0.75以上。

[0051]

使用上述磁性成型体的截面sem图像(参照图3)和磁性成型体中的磁性粒子的粒度分布(参照图4)的结果,算出第一磁性粒子和第二磁性粒子的面积比率。以下,对面积比率的算出方法进行说明。应予说明,在图3和图5中,作为大粒子的第二磁性粒子l施加了垂直的阴影线,作为小粒子的第一磁性粒子s实施了水平的阴影线,树脂j施加了点状的阴影线。

[0052]

首先,设定对第一磁性粒子s和第二磁性粒子l的面积比率进行解析的解析区域a(参照图5)。解析区域a利用粒径d,形成横10

×

d、纵7.5

×

d的区域。应予说明,解析区域a并不限于该大小,可以解析更大的区域。算出该解析区域a内的第一磁性粒子s的全部面积和第二磁性粒子l的全部面积。该面积的算出可通过使用上述图像解析软件进行。然后,作为(第一磁性粒子s的面积的总和)/(第二磁性粒子l的面积的总和),算出面积比率。

[0053]

在随机提取的磁性成型体中的10个部位的解析区域a进行上述面积比率的算出,算出其标准偏差。本实施方式所涉及的磁性成型体中,标准偏差为0.40以下。更优选标准偏差为0.34以下。应予说明,本说明书中“标准偏差”是表示数据的偏差的指标,标准偏差的值越小,偏差越小。

[0054]

另外,也可以由上述的截面sem图像测定磁性粒子的填充率。具体而言,与上述的磁性成型体的粒度分布的测定相同地获取截面sem图像。根据获取的截面sem图像的二值化处理,求出磁性粒子相对于观察区域的面积中的占有面积的比例。求出磁性粒子相对于随机提取的10个部位的观察区域的面积的占有面积的比例,将该平均值作为磁性粒子的填充率。由此,可测定磁性粒子的填充率。应予说明,在本实施方式中,对根据截面sem图像求出粒度分布的方式进行了说明,在求作为原料的粉体状的磁性粒子的粒度分布的情况下,可根据激光衍射法或散射法进行测定。

[0055]

[电感器]

[0056]

接着,对使用上述磁性成型体的电感器进行说明。首先,参照图6~8对电感器的制造方法进行说明。图6是示意性地表示本实施方式所涉及的电感器的制造方法的工序的立体图,图7是本实施方式所涉及的电感器的立体图,图8是本实施方式所涉及的电感器的正面透视图。

[0057]

-电感器的制造方法-

[0058]

首先,准备卷绕于磁性成型体的导线20。导线20优选利用树脂等被覆金属线(例如平角铜线)而构成,在该情况下,可与上述磁性成型体内含有的树脂对应地牢固地注塑导线20。导线20优选通过将卷绕始端和卷绕终端朝向外侧同时卷绕的阿尔法卷绕进行卷绕。通过利用阿尔法卷绕方式卷绕导线20,从而卷绕终端被配置在外侧,因此可容易地进行引出部的取回。

[0059]

接着,准备上述树脂未固化或半固化状态的磁性成型体10。在该磁性成型体10收纳被阿尔法卷绕的导线20。即,在线圈导体的卷绕芯部配置有磁性成型体10。此时,在导线20的卷绕芯部插入e型磁芯的一部分(参照图6)。另外,可以进一步使用上述磁性粉,由磁性粉被覆导线20。这些,在将导线20、磁性成型体10和磁性粉收纳于模具后,导入到加压成型机。然后,在150℃~200℃、5mpa~50mpa、60s~1800s的环境下使包含于磁性成型体10的树脂固化,形成电感器的单元体。

[0060]

接着,可以对单元体进行滚筒研磨,实施使单元体的边缘磨圆的加工。通过使边缘磨圆,从而可抑制其后形成的外部电极的断线。其后,在单元体形成外部电极30。外部电极30的形成方法可以使用利用镀覆处理形成的方法;将导电性糊料涂覆于单元体,并烧结而形成的方法;利用溅射等形成的方法(参照图7、8)。应予说明,作为外部电极30的一个例子,可举出使含有ag粉的导电性树脂糊料热固化而成的电极,或者镀ni和镀sn等。并且,外部电极30可以是将它们层叠多层的结构。

[0061]

根据以上,可制造使用了上述的磁性粉和磁性成型体的电感器。应予说明,图7中与导线20的延伸方向相交的导线20的截面向单元体表面露出,与外部电极30连接,但也可以通过导线20的两端被折弯,使与导线20的延伸方向平行的导线20的侧面向单元体表面露出,与外部电极30连接。

[0062]

实施例

[0063]

-磁性成型体的实施例-

[0064]

接着,对与本发明相关的实施例进行说明。制造以下所示的实施例和比较例的磁性成型体,对这些实施验证试验。

[0065]

以下示出与实施例1、2和比较例1、2相关的磁性成型体的制造所使用的原料。对于磁性成型体的制造方法,实施例1、2如本实施方式所涉及的磁性成型体的制造方法所述,首先经过将包含第一磁性原料粒子而成的粒子原料在60℃的环境下喷到第二磁性原料粒子的工序来制造磁性粉。另一方面,比较例1、2是对在搅拌容器内搅拌过程中的第一磁性原料粒子和第二磁性原料粒子添加树脂和溶剂,接着添加固化剂和润滑剂而得到造粒粉。通过使该造粒粉在60℃下干燥而挥发溶剂。在该阶段,在一个造粒粉包含多个第二磁性原料粒子,因此以第二磁性原料粒子彼此分离的方式利用粉碎机进行粉碎,与实施例同样地利用筛除去粗粒,得到磁性粉。在实施例1、2和比较例1、2中,用于除去粗粒的筛的网筛尺寸为180μm。

[0066]

接着,使用上述的实施例1、2和比较例1、2的磁性粉,制造涡心式环状的磁性成型体。磁性成型体的制造方法在实施例和比较例中均采用上述的“-磁性成型体的制造方法-”中说明的制造方法。首先,利用第一模具在30℃、100mpa的环境下加压10秒钟。接着,通过利用第二模具在180℃、20mpa的环境下加压600秒钟,使树脂固化而制造磁性成型体。

[0067]

实施例1、2和比较例1、2的磁性粉所使用的原料如下所述。

[0068]

第一磁性粒子:d50粒径4.0μm fe-6.7si-2.5cr非晶体合金

[0069]

(fe:si:cr=90.8:6.7:2.5(重量比))

[0070]

第二磁性粒子:d50粒径28μm fe-6.7si-2.5cr非晶体合金

[0071]

(fe:si:cr=90.8:6.7:2.5(重量比))

[0072]

树脂:热固化性环氧树脂

[0073]

溶剂:丙酮

[0074]

固化剂:咪唑

[0075]

润滑剂:纳米二氧化硅(直径)粒子形状

[0076]

对于实施例1的制造后的磁性粉,第一磁性粒子和第二磁性粒子的重量比以磁性粉整体基准为96.0重量%,树脂和固化剂的重量比以磁性粉整体基准为3.6重量%,润滑剂以磁性粉整体基准为0.4重量%。应予说明,溶剂以原料整体(第一磁性粒子、第二磁性粒子、树脂、溶剂、固化剂和润滑剂)的重量作为基准使用4.6重量%,但制造磁性粉时溶剂挥发。

[0077]

并且,对于实施例1的制造后的磁性粉,第一磁性粒子的重量比:第二磁性粒子的重量比=25:75,树脂的重量比:固化剂的重量比=97.4:2.6。

[0078]

对于实施例2的制造后的磁性粉,第一磁性粒子和第二磁性粒子的重量比以磁性粉整体基准为96.5重量%,树脂和固化剂的重量比以磁性粉整体基准为3.1重量%,润滑剂以磁性粉整体基准为0.4重量%。应予说明,溶剂以原料整体的重量作为基准使用4.1重量%,但制造磁性粉时溶剂挥发。

[0079]

并且,对于实施例2的制造后的磁性粉,第一磁性粒子的重量比:第二磁性粒子的重量比=25:75,树脂的重量比:固化剂的重量比=97.4:2.6。

[0080]

对于比较例1的制造后的磁性粉,第一磁性粒子和第二磁性粒子的重量比以磁性

粉整体基准为96.0重量%,树脂和固化剂的重量比以磁性粉整体基准为3.6重量%,润滑剂以磁性粉整体基准为0.4重量%。应予说明,溶剂以原料整体的重量作为基准使用了4.6重量%,制造磁性粉时溶剂挥发。

[0081]

并且,对于比较例1的制造后的磁性粉,第一磁性粒子的重量比:第二磁性粒子的重量比=25:75,树脂的重量比:固化剂的重量比=97.4:2.6。

[0082]

对于比较例2的制造后的磁性粉,第一磁性粒子和第二磁性粒子的重量比以磁性粉整体基准为96.5重量%,树脂和固化剂的重量比以磁性粉整体基准为3.1重量%,润滑剂以磁性粉整体基准为0.4重量%。应予说明,溶剂以原料整体的重量作为基准使用了4.1重量%,制造磁性粉时溶剂挥发。

[0083]

并且,对于比较例2的制造后的磁性粉,第一磁性粒子的重量比:第二磁性粒子的重量比=25:75,树脂的重量比:固化剂的重量比=97.4:2.6。

[0084]

接着,对于实施例1、2和比较例1、2,在磁性成型体的多个区域,获取截面sem图像,求出面积比率,算出其标准偏差。将标准偏差的结果示于表1。标准偏差的算出方法采用上述的“-磁性成型体的解析方法-”中说明的方法。应予说明,标准偏差在磁性成型体中采用测定了10个部位的区域的标准偏差。

[0085]

表1

[0086] 面积比率的标准偏差实施例10.34实施例20.40比较例10.52比较例20.63

[0087]

根据上述的表1的结果可知,实施例1和实施例2与比较例1和比较例2相比标准偏差小。即,得到的结果是比较例1和比较例2的磁性成型体的标准偏差比0.40更高,实施例1和实施例2的磁性成型体的标准偏差为0.40以下。

[0088]

然后,对上述的实施例1、2和比较例1、2的磁性成型体,进行相对磁导率的测定。相对磁导率的测定使用精密阻抗分析仪(impedance analyzer)(keysight社制e4294a),作为测定频率采用1mhz的值。将相对磁导率的结果示于表2。应予说明,本说明书中的“相对磁导率”是指物质的导磁率μ与真空的导磁率μ0的比μs=μ/μ0。

[0089]

表2

[0090] 相对磁导率实施例125.2实施例224.3比较例123.2比较例223.1

[0091]

根据上述的表2的结果可知,实施例1和实施例2与比较例1和比较例2相比相对磁导率高。即,得到的结果是比较例1和比较例2的磁性成型体的相对磁导率小于23.5,实施例1和实施例2的磁性成型体的相对磁导率为23.5以上。更具体而言,结果是实施例1和实施例2的电感器的相对磁导率为24以上。

[0092]

应予说明,本次公开的实施方式在所有点上仅为例示,并不能作为限定地解释的

依据。因此,本发明的技术范围并不仅解释为上述实施方式,是基于权利要求的记载进行确定的。并且,本发明的技术范围中包括与权利要求等同的含义及范围内的全部变更。

[0093]

产业上的可利用性

[0094]

本发明所涉及的磁性成型体和电感器可实现高导磁率,因此优选地用于要求高磁特性的电子部件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。