1.本发明涉及电能表寿命评估领域,特别是涉及一种电能表使用寿命评估方法及系统。

背景技术:

2.智能电能表已逐步达到服役年限,但拆回数据分析表明,大量电能表在拆回时没有发生故障。对没有发生故障的电能表报废十分浪费,工程上需要对电能表使用寿命做出科学评价。电能表现场故障数据收集具有左删失右截尾的特征,现有方法侧重于基于完全寿命数据或右截尾数据开展寿命评估,不适用于利用现场数据评估电能表寿命与可靠性。

技术实现要素:

3.本发明的目的是提供一种电能表使用寿命评估方法及系统,能够利用左删失右截尾数据,确定电能表合理使用期限,制定电能表轮换方案。

4.为实现上述目的,本发明提供了如下方案:

5.一种电能表使用寿命评估方法,包括:

6.采集电能表现场故障数据;

7.将左删失数据添加至所述电能表现场故障数据,得到补齐左删失数据后的电能表现场故障数据;

8.根据所述补齐左删失数据后的电能表现场故障数据的日历时间,确定电能表寿命相关数据,所述电能表寿命相关数据包括故障截尾时间、寿命数据和成功截尾时间;

9.根据所述电能表寿命相关数据,构建左删失右截尾的电能表寿命评估模型;

10.根据极大似然估计和fisher信息矩阵,确定所述左删失右截尾的电能表寿命评估模型的参数点估计和置信限;

11.根据所述参数点估计和所述置信限,确定电能表使用寿命。

12.可选地,所述电能表现场故障数据包括[t0,t1]时间内现场安装单相智能电能表台数n、[t0,t2]期间内电能表故障台数r

′

、[t2,t3]期间内电能表故障台数r

″

以及[t2,t3]期间内电能表故障台数r

″

的安装日历时间τ

z,1

,τ

z,2

,

…

,τ

z,i

,

…

,τ

z,r

″

和故障日历时间τ

f,1

,τ

f,2

,

…

,τ

f,i

,

…

,τ

f,r

″

。

[0013]

可选地,所述将左删失数据添加至所述电能表现场故障数据,得到补齐左删失数据后的电能表现场故障数据,具体包括:

[0014]

将电能表安装时间区间[t0,t1]分成k个分组[t

0,j-1

,t

0,j

](j=1,2,

…

,k;t

0,0

=t0,t

0,k

=t1),则第j个分组内有nj台电能表,nj台电能表在[t0,t2]内的故障数量记为rj′

台,在[t2,t3]期间内的故障数量记为rj″

台,且rj″

台电能表安装日历时间记为τ

z,j,1

,τ

z,j,2

,

…

,τ

z,j,i

,

…

,τ

z,j,rj

″

,故障日历时间记为τ

f,j,1

,τ

f,j,2

,

…

,τ

f,j,i

,

…

,τ

f,j,rj

″

,t3时刻仍有sj台电能表正常工作,有n=sum(nj),r

′

=sum(rj′

),r

″

=sum(rj″

),s=sum(sj),nj=rj′

rj″

sj;

[0015]

确定第j个分组内电能表安装时间:取第j个分组[t

0,j-1

,t

0,j

]的中点t

m,j

作为该分

组nj台电能表安装日历时间;

[0016]

确定第j个分组内电能表数量nj为

[0017]

nj=n

×rj

″

/r

″

;

[0018]

确定第j个分组内电能表在[t

m,j

,t2]内的故障数量rj′

为

[0019]rj

′

=rj″×

(t2–

t

m,j

)/(t3–

t2)。

[0020]

可选地,所述根据所述补齐左删失数据后的电能表现场故障数据的日历时间,确定电能表寿命相关数据,具体包括:

[0021]

针对第j个分组在[t

m,j

,t2]内的rj′

台故障电能表,将日历时间t2减去第j组安装日历时间,得到故障截尾时间tr′

,j

;

[0022]

针对第j个分组在[t2,t3]内的rj″

台故障电能表,将故障日历时间减去安装日历时间,得到寿命数据tr″

,j,i

=τ

f,j,i

–

τ

z,j,i

;

[0023]

针对第j个分组在t3后还继续正常运行的电能表,将日历时间t2减去第j组安装日历时间,得到试验成功截尾时间t

s,j

。

[0024]

可选地,所述根据所述电能表寿命相关数据,构建左删失右截尾的电能表寿命评估模型,具体包括:

[0025]

根据所述电能表寿命相关数据和似然函数,构建左删失右截尾的电能表寿命评估模型:

[0026][0027]

其中,β是weibull分布形状参数,η是weibull分布尺度参数,tr′

,j

是故障截尾时间,tr″

,j,i

是寿命观测数据,t

s,j

是成功截尾时间,r

′

是[t0,t2]期间内电能表故障台数,r

″

是[t2,t3]期间内电能表故障台数。

[0028]

可选地,所述根据所述参数点估计和所述置信限,确定电能表使用寿命,具体包括:

[0029]

根据所述参数点估计和所述置信限采用公式确定电能表使用寿命;

[0030]

其中,r

sm

=1-f

yz

,r

sm

是电能表可靠度,f

yz

是故障电能表最大占比,是特征寿命置信下限,是形状参数点估计,t

sm,l

是电能表使用寿命。

[0031]

一种电能表使用寿命评估系统包括:

[0032]

电能表现场故障数据采集模块,用于采集电能表现场故障数据;

[0033]

左删失数据补齐模块,用于将左删失数据添加至所述电能表现场故障数据,得到补齐左删失数据后的电能表现场故障数据;

[0034]

电能表寿命相关数据确定模块,用于根据所述补齐左删失数据后的电能表现场故障数据的日历时间,确定电能表寿命相关数据,所述电能表寿命相关数据包括故障截尾时间、寿命数据和成功截尾时间;

[0035]

左删失右截尾的电能表寿命评估模型构建模块,用于根据所述电能表寿命相关数

据,构建左删失右截尾的电能表寿命评估模型;

[0036]

参数点估计和置信限确定模块,用于根据极大似然估计和fisher信息矩阵,确定所述左删失右截尾的电能表寿命评估模型的参数点估计和置信限;

[0037]

电能表使用寿命确定模块,用于根据所述参数点估计和所述置信限,确定电能表使用寿命。

[0038]

可选地,所述采集电能表现场故障数据包括[t0,t1]时间内现场安装单相智能电能表台数n、[t0,t2]期间内电能表故障台数r

′

、[t2,t3]期间内电能表故障台数r

″

以及[t2,t3]期间内电能表故障台数r

″

的安装日历时间τ

z,1

,τ

z,2

,

…

,τ

z,i

,

…

,τ

z,r

″

和故障日历时间τ

f,1

,τ

f,2

,

…

,τ

f,i

,

…

,τ

f,r

″

。

[0039]

根据本发明提供的具体实施例,本发明公开了以下技术效果:

[0040]

电能表现场故障数据具有左删失右截尾的特点,现有方法都是针对完全寿命数据和右截尾寿命数据,不能用于计算具有左删失右截尾特征的电能表寿命与可靠性。本发明可以利用左删失右截尾的现场故障数据,构建电能表寿命与可靠性评估模型以评估电能表现场使用寿命与剩余寿命,用于确定电能表合理使用期限,制定电能表轮换方案。

附图说明

[0041]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0042]

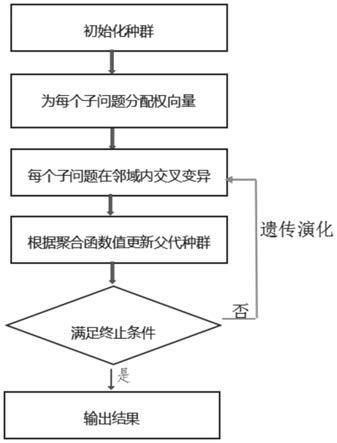

图1为本发明电能表使用寿命评估方法流程图;

[0043]

图2为本发明电能表现场左删失右截尾故障数据示意图;

[0044]

图3为本发明电能表寿命转换示意图;

[0045]

图4为本发明电能表使用寿命评估系统结构图。

具体实施方式

[0046]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0047]

本发明的目的是提供一种电能表使用寿命评估方法及系统,能够利用左删失右截尾数据,确定电能表合理使用期限,制定电能表轮换方案。

[0048]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0049]

左删失数据:电能表投入运行后,在t1时间开始对电能表故障数据进行收集,但是在t1时间点之前,无法获知电能表具体故障时间数据,这种类型即为左删失数据。

[0050]

右截尾数据:电能表投入运行后,在t1时间开始对电能表故障数据进行收集,在t2时刻观测截止(t1《t2),无法获知t2时刻之后电能表的故障数据,这种类型即为右截尾数据。

[0051]

图1为本发明电能表使用寿命评估方法流程图。如图1所示,本发明提供一种电能

表使用寿命评估方法,该方法包括:

[0052]

步骤101:采集电能表现场故障数据.

[0053]

所述电能表现场故障数据包括[t0,t1]时间内现场安装单相智能电能表台数n、[t0,t2]期间内电能表故障台数r

′

、[t2,t3]期间内电能表故障台数r

″

以及[t2,t3]期间内电能表故障台数r

″

的安装日历时间τ

z,1

,τ

z,2

,

…

,τ

z,i

,

…

,τ

z,r

″

和故障日历时间τ

f,1

,τ

f,2

,

…

,τ

f,i

,

…

,τ

f,r

″

。图2为本发明电能表现场左删失右截尾故障数据示意图。

[0054]

步骤102:将左删失数据添加至所述电能表现场故障数据,得到补齐左删失数据后的电能表现场故障数据。

[0055]

1)将电能表安装时间区间[t0,t1]分成k个分组[t

0,j-1

,t

0,j

](j=1,2,

…

,k;t

0,0

=t0,t

0,k

=t1),则第j个分组内有nj台电能表,nj台电能表在[t0,t2]内的故障数量记为rj′

台,在[t2,t3]期间内的故障数量记为rj″

台,且rj″

台电能表安装日历时间记为τ

z,j,1

,τ

z,j,2

,

…

,τ

z,j,i

,

…

,τ

z,j,rj

″

,故障日历时间记为τ

f,j,1

,τ

f,j,2

,

…

,τ

f,j,i

,

…

,τ

f,j,rj

″

,t3时刻仍有sj台电能表正常工作,有n=sum(nj),r

′

=sum(rj′

),r

″

=sum(rj″

),s=sum(sj),nj=rj′

rj″

sj。

[0056]

2)确定第j个分组内电能表安装时间:取第j个分组[t

0,j-1

,t

0,j

]的中点t

m,j

作为该分组nj台电能表安装日历时间。

[0057]

3)确定第j个分组内电能表数量nj:电能表设计寿命超过10年,在较短的运行时间内(如3年),可认为电能表故障率近似不变。据此,第j个分组内的电能表在[t2,t3]内的故障数量rj″

可认为仅与该分组内电能表数量nj有关,且成正比例关系。则第j个分组内电能表数量nj为

[0058]

nj=n

×rj

″

/r

″ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0059]

4)确定第j个分组内电能表在[t

m,j

,t2]内的故障数量rj′

:由于电能表故障率较低,第j个分组内电能表在[t

m,j

,t2]内的故障数量rj′

和在[t2,t3]内的故障数量rj″

仅与该二个时间区间长度有关,据此可得第j个分组内电能表在[t1,t2]内的故障数量的估值rj′

,

[0060]rj

′

=rj″×

(t2–

t

m,j

)/(t3–

t2)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0061]

步骤103:根据所述补齐左删失数据后的电能表现场故障数据的日历时间,确定电能表寿命相关数据,所述电能表寿命相关数据包括故障截尾时间、寿命数据和成功截尾时间,具体包括:

[0062]

针对第j个分组在[t

m,j

,t2]内的rj′

台故障电能表,将日历时间t2减去第j组安装日历时间,得到故障截尾时间tr′

,j

;

[0063]

针对第j个分组在[t2,t3]内的rj″

台故障电能表,将故障日历时间减去安装日历时间,得到寿命数据tr″

,j,i

=τ

f,j,i

–

τ

z,j,i

;

[0064]

针对第j个分组在t3后还继续正常运行的电能表,将日历时间t2减去第j组安装日历时间,得到试验成功截尾时间t

s,j

。

[0065]

所获取的电能表现场数据是日历时间数据,需要将其转换为以天为单位的寿命数据。图3为本发明电能表寿命转换示意图。

[0066]

步骤104:根据所述电能表寿命相关数据,构建左删失右截尾的电能表寿命评估模型,具体包括:

[0067]

根据所述电能表寿命相关数据和似然函数,构建左删失右截尾的电能表寿命评估模型:

[0068][0069][0070]

其中,β是weibull分布形状参数,η是weibull分布尺度参数,tr′

,j

是故障截尾时间,tr″

,j,i

是寿命观测数据,t

s,j

是成功截尾时间,r

′

是[t0,t2]期间内电能表故障台数,r

″

是[t2,t3]期间内电能表故障台数。

[0071]

设电能表寿命为服从weibull分布的随机变量,其概率密度函数、可靠度函数和失效率函数为

[0072][0073][0074][0075]

式中,β和η是weibull分布形状参数和尺度参数。在获得第j组电能表rj′

个故障截尾时间tr′

,j

,rj″

个寿命观测数据tr″

,j,i

,以及sj个试验成功截尾时间t

s,j

后,可计算似然函数,

[0076][0077]

两边取对数构建对数似然函数,

[0078][0079]

对数似然函数进一步可化简为,

[0080][0081]

两边分别对参数β和η求偏导,并令其等于0建立对数似然方程,

[0082]

[0083][0084]

利用迭代,可计算参数β和η的极大似然估计和

[0085]

步骤105:根据极大似然估计和fisher信息矩阵,确定所述左删失右截尾的电能表寿命评估模型的参数点估计和置信限。

[0086]

分布参数求解利用迭代技术,估计的参数是渐进正态的。估计的方差可以通过fisher信息矩阵求逆得到。fisher信息矩阵为

[0087][0088]

其中分布参数的二阶导数为

[0089][0090][0091][0092]

则参数估计的方差为

[0093][0094]

则形状参数和尺度参数的置信度为γ的近似置信区间为

[0095][0096]

[0097]

获得分布参数的点估计和置信限后,还可计算电能表可靠度、mtbf、失效率、和可靠寿命等可靠性测度的点估计与置信限。

[0098]

给定置信度γ,电能表可靠度的点估计与置信下限为

[0099][0100][0101]

电能表mtbf的点估计与置信下限为

[0102][0103][0104]

电能表可靠寿命的点估计和置信下限为

[0105][0106][0107]

步骤106:根据所述参数点估计和所述置信限,确定电能表使用寿命,具体包括:

[0108]

根据所述参数点估计和所述置信限采用公式确定电能表使用寿命;

[0109]

其中,r

sm

=1-f

yz

,r

sm

是电能表可靠度,f

yz

是故障电能表最大占比,是特征寿命置信下限,是形状参数点估计,t

sm,l

是电能表使用寿命。

[0110]

电网公司可综合权衡未故障电能表轮换成本和电能表计量性能退化带来的电能计量损失,确定可接受的故障电能表最大占比f

yz

作为阈值,若批量电能表中故障电能表占比超过给定阈值f

yz

,则可对批量电能表进行轮换。则可以利用阈值确定在达到使用寿命时的电能表可靠度r

sm

=1-f

yz

,电能表使用寿命t

sm

可通过可靠寿命置信下限计算,

[0111][0112]

电能表剩余寿命t

sy

为

[0113]

t

sy

=t

sm

–

tcꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(25)

[0114]

至此,完成电能表使用寿命与剩余寿命预测。当电能表再运行时间t

sy

,则可进行替换,tc为电能表运行时间。

[0115]

图4为本发明电能表使用寿命评估系统结构图。如图4所示,一种电能表使用寿命评估系统包括:

[0116]

电能表现场故障数据采集模块201,用于采集电能表现场故障数据。所述采集电能表现场故障数据包括[t0,t1]时间内现场安装单相智能电能表台数n、[t0,t2]期间内电能表故障台数r

′

、[t2,t3]期间内电能表故障台数r

″

以及[t2,t3]期间内电能表故障台数r

″

的安装日历时间τ

z,1

,τ

z,2

,

…

,τ

z,i

,

…

,τ

z,r

″

和故障日历时间τ

f,1

,τ

f,2

,

…

,τ

f,i

,

…

,τ

f,r

″

。

[0117]

左删失数据补齐模块202,用于将左删失数据添加至所述电能表现场故障数据,得到补齐左删失数据后的电能表现场故障数据。

[0118]

电能表寿命相关数据确定模块203,用于根据所述补齐左删失数据后的电能表现场故障数据的日历时间,确定电能表寿命相关数据,所述电能表寿命相关数据包括故障截

尾时间、寿命数据和成功截尾时间。

[0119]

左删失右截尾的电能表寿命评估模型构建模块204,用于根据所述电能表寿命相关数据,构建左删失右截尾的电能表寿命评估模型。

[0120]

参数点估计和置信限确定模块205,用于根据极大似然估计和fisher信息矩阵,确定所述左删失右截尾的电能表寿命评估模型的参数点估计和置信限。

[0121]

电能表使用寿命确定模块206,用于根据所述参数点估计和所述置信限,确定电能表使用寿命。

[0122]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0123]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。