1.本实用新型涉及一种大型跨临界二氧化碳煤泥干燥装置,属于煤泥干燥技术领域。

背景技术:

2.煤泥,泛指煤粉含水形成的半固体物,是煤炭生产过程中的一种产品,根据品种的不同和形成机理的不同,其性质差别非常大,可利用性也有较大差别,其种类众多,用途广泛。煤泥由于具有粒度细、持水性强、灰分高、含有较多粘土等特点,加之价值低、运输不便,给煤泥的综合利用带来了诸多不便。如果长期堆存,不仅占用大量土地,而且严重污染环境。随着对环境要求的不断提高,选煤厂日益增多,煤泥处理问题越来越严峻。因而,煤泥干燥综合利用是使煤泥变废为宝、解决环境污染的重要手段。

3.目前,市面上常见的煤泥干燥方法为:湿煤泥通0.5mpa的高温饱和蒸汽加热;同时,空气通过冷冻水降至15℃左右,空气中的水分被冷凝排出,此时空气的相对湿度为100%,绝对含湿量为12.9g/m3,成为低温干燥风;再通过蒸汽来加热低温干燥风,使其升温至85℃左右,此时相对湿度为3.7%,再用干燥热空气吹加热后的湿煤泥,将煤泥吹干。

4.该方法在干燥过程中,会消耗大量的蒸汽和冷冻水,耗能量很大。如何在快速干燥的基础上降低能耗,成为目前亟需解决的一个问题。

技术实现要素:

5.为解决现有技术存在的上述问题,本实用新型的目的在于提供一种低能耗的大型跨临界二氧化碳煤泥干燥装置。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.一种大型跨临界二氧化碳煤泥干燥装置,包括煤泥干燥箱和二氧化碳循环机组;所述煤泥干燥箱的两端分别设置有湿煤泥进口和干煤泥出口,在干煤泥出口的上方设置有干风入口、在湿煤泥进口的下方设置有湿风出口,所述煤泥干燥箱内设置有沿箱体长度方向布置的加热排管;所述湿风出口通过湿风管连接至湿度调节箱的壳程入口,湿度调节箱的壳程出口通过中间管道连接换热器的管程入口,换热器的管程出口通过干风管连接干风入口;

8.所述二氧化碳循环机组包括压缩机组和减压机构,所述压缩机组的出口端通过高温高压管道连接加热排管的入口端,加热排管的出口端通过高压中温管道连接换热器的壳程入口,所述换热器的壳程出口通过管道连接至减压机构,所述减压机构的出口通过低温低压管道连接湿度调节箱的管程入口,湿度调节箱的管程出口通过回风管连接压缩机组的进口端。

9.本实用新型的进一步改进在于:所述湿煤泥进口的高度高于干煤泥出口的高度,所述加热排管为向下倾斜状。

10.本实用新型的进一步改进在于:所述中间管道上设置有用于提供干燥用风循环动

力的风机。

11.本实用新型的进一步改进在于:所述二氧化碳循环机组还包括用于为压缩机组供油的储油器。

12.本实用新型的进一步改进在于:所述湿度调节箱与压缩机组之间还设置气液分离机构,所述压缩机组和加热排管之间还设置有油分离机构。

13.本实用新型的进一步改进在于:所述气液分离机构和油分离机构的液体出口均与储油器相连通。

14.本实用新型的进一步改进在于:所述压缩机组包括并联设置的多台压缩机。

15.本实用新型的进一步改进在于:所述湿度调节箱的底部还设置有冷凝水排出口。

16.由于采用了上述技术方案,本实用新型取得的技术进步是:

17.本实用新型提供了一种大型跨临界二氧化碳煤泥干燥装置,以二氧化碳工质的热泵循环机组的吸放热,代替原有冷冻水制冷和蒸汽加热过程,实现了湿煤泥的快速干燥;干燥过程对工质的热量进行了充分利用,不再使用蒸汽和冷冻水,经测算,与原本的干燥装置相比,本实用新型的能耗降低50%以上。

18.本实用新型节约了冷冻水泵及制冷机组配套投资,设备占地面积大大减少,设备投资显著降低,设备的维修维护难度也得以显著下降,使得湿煤泥的大规模干燥成为可能。

附图说明

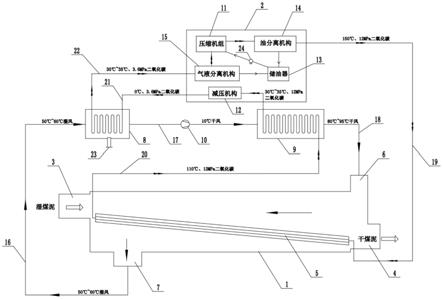

19.图1为本实用新型的整体结构示意图;

20.图中,空心箭头代表煤泥的运行方向,单实心箭头代表干燥用风的运行方向,双实心箭头代表二氧化碳工质的运行方向,线箭头代表压缩机油的运行方向;

21.图中,1、煤泥干燥箱,2、二氧化碳循环机组,3、湿煤泥进口,4、干煤泥出口,5、加热排管,6、干风入口,7、湿风出口,8、湿度调节箱,9、换热器,10、风机,11、压缩机组,12、减压机构,13、储油器,14、油分离机构,15、气液分离机构,16、湿风管,17、中间管道,18、干风管,19、高温高压管道,20、高压中温管道,21、低温低压管道,22、回风管,23、冷凝水排出口,24、油泵。

具体实施方式

22.下面通过参考附图来详细说明本实用新型。

23.一种大型跨临界二氧化碳煤泥干燥装置,如图1所示,包括煤泥干燥箱1和二氧化碳循环机组2。湿煤泥在煤泥干燥箱1内实现干燥,二氧化碳循环机组2用于为煤泥干燥箱1提供热介质和干风介质。

24.所述煤泥干燥箱1为长条形箱体,在煤泥干燥箱1的的两端分别设置有湿煤泥进口3和干煤泥出口4,且湿煤泥进口3设置在煤泥干燥箱1左端的上部、干煤泥出口4设置在煤泥干燥箱1右端的下部。在煤泥干燥箱1的内部沿箱体的长度方向设置有加热排管5,所述加热排管5的左端设置在湿煤泥进口3的下方、其右端对应干煤泥出口4,呈向下的倾斜状。湿煤泥落在加热排管5上,受热逐渐变干,并在重力作用下倾斜下滑,实现湿煤泥的彻底干燥,最终经干煤泥出口4排出。

25.所述煤泥干燥箱1上还设置有干风入口6和湿风出口7,其中,干风入口6设置在干

煤泥出口4的上方,湿风出口7设置在湿煤泥进口3的下方,干风的流动方向与湿煤泥的行进方向相反,逆向充分接触,带走湿煤泥蒸发产生的水蒸气。所述湿风出口7通过湿风管16连接至湿度调节箱8的壳程入口,湿度调节箱8的壳程出口通过中间管道17连接换热器9的管程入口,换热器9的管程出口通过干风管18连接干风入口6;湿风在湿度调节箱8内实现脱湿、在换热器9实现升温,高温干风送入煤泥干燥箱1干燥。

26.在所述中间管道17上,还设置有用于提供干燥用风循环动力的风机10。在风机10的作用下,干燥用风在煤泥干燥箱1、湿度调节箱8和换热器9之间循环运动。

27.所述二氧化碳循环机组2包括压缩机组11和减压机构12,用于对工质二氧化碳进行压缩和减压。所述压缩机组11的出口端通过高温高压管道19连接加热排管5的入口端,加热排管5的出口端通过高压中温管道20连接换热器9的壳程入口,所述换热器9的壳程出口通过管道连接至减压机构12,所述减压机构12的出口通过低温低压管道21连接湿度调节箱8的管程入口,湿度调节箱8的管程出口通过回风管22连接压缩机组11的进口端。

28.所述二氧化碳循环机组2还包括储油器13,储油器13的出油口与压缩机组11的进油口相连通,用于为压缩机组11供油。由于压缩机组11出口的高温高压二氧化碳气体会把压缩机的油带出来,因此,在压缩机组11和加热排管5之间还设置有油分离机构14,对压缩机油进行分离除去。另外,在所述湿度调节箱8与压缩机组11之间还设置有气液分离机构15,对返回压缩机组11的低温低压二氧化碳气体中冷凝下液态油进行进一步分离。所述气液分离机构15和油分离机构14的液体出口均与储油器13相连接,分离出的油返回储油器13、再回供给压缩机组11,确保压缩机组11的正常运行。

29.为了确保二氧化碳的顺利循环、以及压缩效果,所述压缩机组11包括并联设置的多台压缩机。每台压缩机的出口端通过高温高压支管汇入高温高压管道19、进入循环。

30.所述湿度调节箱8内部设置有换热盘管或换热列管,管程和壳程之间实现间壁换热。所述湿度调节箱8的底部还设置有冷凝水排出口23,湿风中的水分经降温冷凝下来,从冷凝水排出口23排出。

31.本实用新型在运行中,存在煤泥干燥、干燥用风循环、二氧化碳工质循环、油路循环四个部分,其具体的工作过程为:

32.(1)煤泥干燥:

33.湿煤泥由皮带等输送机构输送至湿煤泥进口处,落入加热排管的左端,与加热排管内的高温高压二氧化碳工质进行间壁换热,水分蒸发、煤泥变干;煤泥在不断地输送力推动下,沿倾斜的加热排管向下滑动,持续受热变干,到达加热排管底部后完全干燥,由干煤泥出口排出;经出料皮带或螺旋输送机送至存储工段。

34.(2)干燥用风循环:

35.高温干风(80℃~95℃)由干风入口进入煤泥干燥箱,与煤泥逆向接触,在流动过程中吹干煤泥、带走蒸发出的水蒸气,成为中温湿风(50℃~60℃,相对湿度100%);

36.中温湿风(50℃~60℃,相对湿度100%)进入湿度调节箱,与低温低压的二氧化碳工质(0℃,3.6mpa)进行热交换,一次性大温差降温到10℃左右,夹杂的水蒸气被冷凝排出成为低温干风(10℃左右,相对湿度3.2%左右);

37.低温干风(10℃左右,相对湿度3.2%左右)进入换热器,与中温高压二氧化碳工质(110℃,12mpa)换热,一次性大温差升温至80℃~95℃,再返回煤泥干燥箱中吹干煤泥。

38.(3)二氧化碳工质循环:

39.30℃、3.6mpa二氧化碳通过多台并联二氧化碳压缩机压缩到150℃、12mpa,经过油气分离后,进入煤泥干燥箱中的加热排管,由下至上流动,给低温湿煤泥加热;由加热排管排出的二氧化碳降温至110℃、12mpa;

40.110℃、12mpa的二氧化碳进入换热器,将10℃左右的低温风一次性加热到80℃~95℃,由换热器排出的二氧化碳降温至25℃、12mpa,由气态变为液态;

41.25℃、12mpa的液态二氧化碳经减压机构减压,变为0℃、3.6mpa,进入湿度调节箱中,将50℃~60℃、相对湿度100%的中温湿风降温至10℃,并形成大量冷凝水;由湿度调节箱排出的二氧化碳吸热升温后变为气态,30℃、3.6mpa;

42.30℃、3.6mpa的二氧化碳气体经过气液分离装置进一步除油后,进入压缩机组的进口,重复进行压缩循环。

43.(4)油路循环:

44.机油从储油器为压缩机组供油。所述气液分离机构和油分离机构所分离出的液态油,均通过管路流入储油器中;再通过油泵送至压缩机补油管,压缩机根据油液位进行自动补油。

45.以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属本实用新型的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。