1.本发明属于钢带式加热炉生产制造领域,具体是一种加热炉钢带自动纠偏装置及控制系统。

背景技术:

2.加热炉钢带在运行过程中会受到多种因素干扰导致钢带跑偏,从而影响设备正常运行,尤其会减少钢带使用寿命。钢带纠偏目前有采用在钢带两边增加滚动挡圈,通过手动调节滚动挡圈的位置从而纠正钢带在运行过程中的路径,然而这种通过调整滚动挡圈的方法有以下几点缺陷,该调整方式必须通过人工干预调整,而且如果没有及时发现很容易造成钢带边缘的磨损、卷边、卡死。钢带在受热过程中会发生热膨胀,在不同的工作温度下均会产生不同程度的偏移,人工操作费时费力,不仅影响了生产效率缩短了钢带的使用寿命,还影响了工作效率。还有些方法也是通过机械式的结构来锁定钢带的运行路径。一是在钢带背面粘结v型橡胶导向条,使钢带在v型橡胶导条的导向下实现其平稳运转;二是在钢带上打孔,在滚轮上安装与之匹配的凸钉,使钢带运转过程中凸钉与钢带孔完全啮合,从而实现钢带的正常平稳运转。这两种方法均通过机械结构对钢带运行路径进行锁定,随着加热炉升温的变化及其钢带使用时间的推移,钢带会出现不同程度的非线性的热胀冷缩,系统稳定性会受到影响破坏,可靠性低。

技术实现要素:

3.为了解决上述方案存在的问题,本发明提供了一种加热炉钢带自动纠偏装置及控制系统。

4.本发明的目的可以通过以下技术方案实现:

5.一种加热炉钢带自动纠偏装置,包括底座支架,所述底座支架上设置有若干个纠偏装置,所述纠偏装置包括滚动结构、纠偏结构和检测装置,所述滚动结构与检测装置均是设置在底座支架上,且滚动结构与检测装置为相邻设置,所述纠偏结构设置在底座支架内侧,且位于检测装置下方;

6.所述检测装置包括安装架和传感器,所述安装架固定连接在底座支架上,所述安装架上设置有传感器;

7.所述纠偏结构包括推头、电动推杆和推杆固定座;所述电动推杆设置在推杆固定座上,所述推头固定连接在电动推杆上。

8.进一步地,所述滚动结构包括第一导杆、第一安装板、第一安装座、第二安装座;

9.两个所述第一导杆固定连接在底座支架一侧的侧板上,所述第一导杆上螺接有第一调节螺母,两个所述第一导杆均穿过第一安装板,且第一安装板位于第一调节螺母上方,所述第一导杆上套接有缓冲弹簧,缓冲弹簧位于第一安装板上方,所述第一导杆上还螺接有第二调节螺母,所述第二调节螺母位于缓冲弹簧上方;

10.所述第一安装座固定连接在两个所述第一导杆之间的底座支架的侧板上,所述第

二安装座固定连接在第一安装板下方,且第一安装座与第二安装座相对应;两个第一安装座之间和两个第二安装座之间均设有滚轮。

11.进一步地,所述滚轮内设置有传感器。

12.一种加热炉钢带自动纠偏装置的控制系统,包括检测模块和控制模块;

13.所述检测模块用于检测钢带通过纠偏装置时是否发生偏离,具体方法包括:

14.建立纠偏装置和底座支架的三维模型,将两个三维模型组合为钢带生产模型,设置显示单元,所述显示单元包括若干个显示节点,所述显示节点设置在纠偏模型上,显示节点用于显示传感器的采集信息;获取钢带的生产尺寸,根据获取的钢带生产尺寸设置钢带的允许偏移区间,并将设置的允许偏移区间标记在钢带生产模型中;实时获取滚轮的受压区间,将获取的受压区间标记在钢带生产模型中,识别各个纠偏模型处的纠偏偏离值;

15.设置图像采集装置,通过图像采集装置实时对底座支架上的钢带移动区域进行拍摄,建立分割模型和识别模型,通过分割模型对采集的图像进行分割,获得生产分割图像,再通过识别模型对生产分割图像进行识别,获得过程偏离值,将过程偏离值和纠偏偏离值实时发送到控制模块。

16.进一步地,识别各个纠偏模型处的纠偏偏离值的方法包括:

17.获取受压区间和钢带允许偏移区间的标记图,设置正向值,根据设置的正向值计算受压区间超过钢带允许偏移区间外的数值,将计算的数值标记为纠偏偏离值。

18.进一步地,所述控制模块用于根据接收到的数据对纠偏装置进行控制,具体方法包括:

19.接收检测模块发送的过程偏离值和纠偏偏离值,根据接收到的过程偏离值和纠偏偏离值制作偏离图,建立修正模型,将偏离图输入到修正模型中,获得对应的修正数据,根据获得的修正数据控制各个纠偏装置中的电动推杆工作,带动推头移动对应的距离,实现对钢带的实时调整。

20.与现有技术相比,本发明的有益效果是:解决手动调节纠偏钢带所带来的耗费大量人力资源的问题,减小纠偏误差,降低安全事故发生的概率;同时解决了当前气动纠偏存在的气压推移受力稳定性差、气源不稳定、结构复杂等问题。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

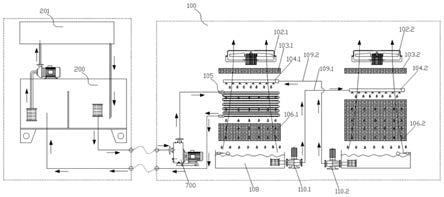

22.图1为本发明纠偏装置平面图;

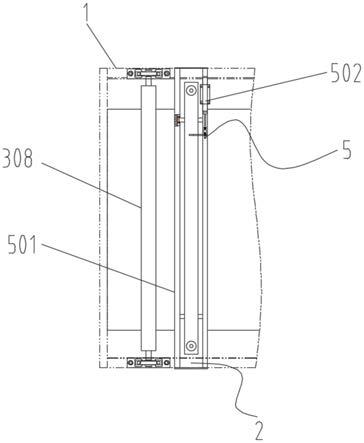

23.图2为本发明滚动结构侧视图;

24.图3为本发明纠偏结构侧视图。

25.图中:1、底座支架;101、侧板;2、纠偏装置;3、滚动结构;301、第一导杆;302、第一调节螺母;303、第一安装板;304、缓冲弹簧;305、第二调节螺母;306、第一安装座;307、第二安装座;308、滚轮;4、纠偏结构;401、推头;402、电动推杆;403、推杆固定座;5、检测装置;501、安装架;502、传感器。

具体实施方式

26.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.如图1至图3所示,一种加热炉钢带自动纠偏装置,包括底座支架1,刚生产的钢带就是在底座支架1上方移动的,所述底座支架1上设置有若干个纠偏装置2,因为底座支架1是很长的,需要根据具体的实际生产需要确定对应的纠偏装置2数量,所述纠偏装置2包括滚动结构3、纠偏结构4和检测装置5,

28.所述滚动结构3与检测装置5均是设置在底座支架1上,且滚动结构3与检测装置5为相邻设置,所述纠偏结构4设置在底座支架1内侧,且位于检测装置5下方;

29.所述滚动结构3包括第一导杆301、第一安装板303、第一安装座306、第二安装座307;

30.两个所述第一导杆301固定连接在底座支架1一侧的侧板101上,指的是两侧均固定连接有两个所述第一导杆301,所述第一导杆301上螺接有第一调节螺母302,两个所述第一导杆301均穿过第一安装板303,且第一安装板303位于第一调节螺母302上方,所述第一导杆301上套接有缓冲弹簧304,缓冲弹簧304位于第一安装板303上方,所述第一导杆301上还螺接有第二调节螺母305,所述第二调节螺母305位于缓冲弹簧304上方;通过第一调节螺母302和第二调节螺母305可以调整第一安装板303的位置;

31.所述第一安装座306固定连接在两个所述第一导杆301之间的底座支架1的侧板101上,即第一安装座306固定连接在两个第一导杆301之间,所述第二安装座307固定连接在第一安装板303下方,且第一安装座306与第二安装座307相对应;两个第一安装座306之间和两个第二安装座307之间均设有滚轮308;钢带就是从两个滚轮308之间通过的;且滚轮308内设置有传感器502,具体的为压力传感器。

32.所述检测装置5包括安装架501和传感器502,所述安装架501固定连接在底座支架1上,所述安装架501上设置有传感器502,传感器502用于检测钢带是否偏离,具体为本技术控制系统中所需要采集数据使用的各种传感器502,例如位移传感器、压力传感器。

33.所述纠偏结构4包括推头401、电动推杆402和推杆固定座403;所述电动推杆402设置在推杆固定座403上,所述推头401固定连接在电动推杆402上。

34.一种加热炉钢带自动纠偏装置的控制系统,应用于上述中任一项的一种加热炉钢带自动纠偏装置,包括检测模块、控制模块、所述检测模块用于检测钢带通过纠偏装置2时是否发生偏离,具体方法包括:

35.建立纠偏装置2和底座支架1的三维模型,将两个三维模型组合为钢带生产模型,设置显示单元,所述显示单元包括若干个显示节点,所述显示节点设置在纠偏模型上,纠偏模型即为纠偏装置2的三维模型,显示节点用于显示传感器502的采集信息;获取钢带的生产尺寸,根据获取的钢带生产尺寸设置钢带的允许偏移区间,并将设置的允许偏移区间标记在钢带生产模型中;实时获取滚轮308的受压区间,将获取的受压区间标记在钢带生产模型中,识别各个纠偏模型处的纠偏偏离值;

36.设置图像采集装置,图像采集装置可以使用现有的能够实现对生产过程中进行拍

摄的摄像装置,可以安装在底座支架1周边,通过图像采集装置实时对底座支架1上的钢带移动区域进行拍摄,建立分割模型和识别模型,通过分割模型对采集的图像进行分割,获得生产分割图像,再通过识别模型对生产分割图像进行识别,获得过程偏离值,将过程偏离值和纠偏偏离值实时发送到控制模块。

37.分割模型和识别模型均是基于cnn网络或dnn网络进行建立的,分割模型是通过钢带允许偏移区间设置大量的训练集进行训练建立的,即为以钢带允许偏移区间为分割线;识别模型即为根据生产分割图像中钢带的轮廓和钢带生产尺寸识别过程偏离值的,具体分割模型和识别模型的训练过程为本领域常识,因此在本技术中不进行详细叙述。

38.识别各个纠偏模型处的纠偏偏离值的方法包括:

39.获取受压区间和钢带允许偏移区间的标记图,设置正向值,即为规定向左偏为正值或向右偏为正值;根据设置的正向值计算受压区间超过钢带允许偏移区间外的数值,将计算的数值标记为纠偏偏离值。

40.所述控制模块用于根据接收到的数据对纠偏装置进行控制,具体方法包括:

41.接收检测模块发送的过程偏离值和纠偏偏离值,根据接收到的过程偏离值和纠偏偏离值制作偏离图,建立修正模型,将偏离图输入到修正模型中,获得对应的修正数据,根据获得的修正数据控制各个纠偏装置2中的电动推杆402工作,带动推头401移动对应的距离,实现对钢带的实时调整。

42.根据接收到的过程偏离值和纠偏偏离值制作偏离图的方法即为:获取过程偏离值和纠偏偏离值对应位置的平面图,再将过程偏离值和纠偏偏离值标记在图中的对应位置上,将对应的图标记为偏离图。

43.建立修正模型的方法包括:

44.获取大量的历史纠偏数据,历史纠偏数据包括钢带移动图像、受压区间和钢带允许偏移区间的标记图、对应设置的修正数据,根据历史纠偏数据制作若干组偏离图,将偏离图和对应修正数据整合为一组训练数据,基于cnn网络或dnn网络建立初始神经网络模型,通过训练数据对初始神经网络模型进行训练、校验,将校验成功的初始神经网络模型标记为修正模型。

45.本发明的工作原理:建立纠偏装置2和底座支架1的三维模型,将两个三维模型组合为钢带生产模型,设置显示单元,所述显示单元包括若干个显示节点,获取钢带的生产尺寸,根据获取的钢带生产尺寸设置钢带的允许偏移区间,并将设置的允许偏移区间标记在钢带生产模型中;实时获取滚轮308的受压区间,将获取的受压区间标记在钢带生产模型中,识别各个纠偏模型处的纠偏偏离值;

46.设置图像采集装置,通过图像采集装置实时对底座支架1上的钢带移动区域进行拍摄,建立分割模型和识别模型,通过分割模型对采集的图像进行分割,获得生产分割图像,再通过识别模型对生产分割图像进行识别,获得过程偏离值,将过程偏离值和纠偏偏离值实时发送到控制模块;控制模块接收检测模块发送的过程偏离值和纠偏偏离值,根据接收到的过程偏离值和纠偏偏离值制作偏离图,建立修正模型,将偏离图输入到修正模型中,获得对应的修正数据,根据获得的修正数据控制各个纠偏装置2中的电动推杆402工作,带动推头401移动对应的距离,实现对钢带的实时调整。

47.以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发

明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。