1.本实用新型涉及煤制乙二醇设备领域,具体涉及一种乙二醇液相加氢装置双效控温换热器。

背景技术:

2.煤制乙二醇精馏系统液相加氢装置物料来自于两处位置,整套装置100%负荷生产阶段:a处进料液温度100~110℃波动,b处进料液温度90~95℃波动;整套装置80%负荷生产阶段:a处进料液温度95~100℃波动,b处进料液温度85~95℃波动;整套装置75%负荷生产阶段:a处进料液温度85~90℃波动,b处进料液温度80~90℃波动。现阶段使用的催化剂最佳反应温度85℃,在此液相加氢催化剂使用后期为保证使用条件需要将反应提升至95℃;同时今后更换催化剂,最佳反应温度也需要进行调整。

3.乙二醇精馏系统液相加氢反应最佳温度与上述两处进料温度比较接近,但是,液相加氢反应装置温度调整比较困难,在不同负荷下进料温度变化幅度较大,造成乙二醇液相加氢装置反应温度无法保持在最佳状态,或变更催化剂最佳反应温度后,无确保液相加氢装置反应装置反应条件处于最佳状态,而影响反应后的物料透光率。

技术实现要素:

4.本实用新型为解决乙二醇液相加氢装置的进料温度与最佳反应条件下的温度之间存在差异,而使反应不能处于最佳状态的问题,提供一种乙二醇液相加氢装置双效控温换热器,能够满足液相加氢反应器进料温度,达到最佳反应条件,使反应后的物料透光率得到明显改善,同时降低催化剂的使用成本。

5.为了实现上述目的,本实用新型的技术方案是:

6.一种乙二醇液相加氢装置双效控温换热器,包括换热器、第一输送管、第一输出管、第二输送管和第二输出管;

7.所述换热器的壳程为工艺物料,壳程出料端连接乙二醇液相加氢装置;

8.换热器的管程为换热介质,所述第一输送管和第二输出管并联连接至管程的下部,所述第一输出管和第二输送管并联连接至管程的上部,第一输送管和第二输送管内的换热介质不同。

9.在进一步的优选方案中,所述第一输送管的换热介质为冷却水,第一输送管连接循环水输送端口,第一输出管连接循环水的回水端口。

10.在进一步的优选方案中,所述第二输送管的换热介质为蒸汽,第二输送管连接蒸汽设备的输送端口,第二输出管连接蒸汽设备的冷凝液管网内。

11.在进一步的优选方案中,所述第二输送管的蒸汽压强为0.5mpa。

12.在进一步的优选方案中,所述第一输送管、第一输出管、第二输送管和第二输出管上均设置有阀门。

13.在进一步的优选方案中,所述换热器的壳程进料端在换热器的上部、出料端在换

热器的下部,壳程出料端连接至乙二醇液相加氢装置的上部位置。

14.在进一步的优选方案中,所述壳程的出料端与乙二醇液相加氢装置之间的管道上设置有温度测量仪。

15.通过上述技术方案,本实用新型的有益效果为:

16.本实用新型在液相加氢装置前设置换热器,工艺物料从换热器的壳程经过,换热介质从换热器的管程经过,一个输送管和一个输出管为一组,形成一种换热介质的输送管路,换热器的管程连接有两个输送管和两个输出管,形成两种换热介质的输送管路,从而形成降温和升温的不同管路,可以分别达到降温和升温的目的,从而形成双效的控温模式。并且两组管路为并联形式,无需再对换热器的结构进行改造,也能够降低制造成本。

17.本实用新型的双效控温换热器,能够满足液相加氢反应器进料温度,达到最佳反应条件,使反应后的物料透光率得到明显改善,同时降低催化剂的使用成本。

附图说明

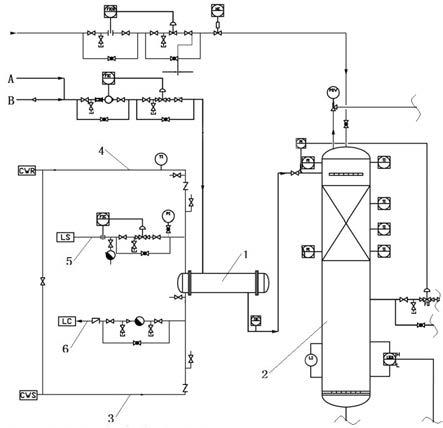

18.图1是本实用新型一种乙二醇液相加氢装置双效控温换热器的结构示意图;

19.附图中标号为:1为换热器,2为乙二醇液相加氢装置,3为第一输送管,4为第一输出管,5为第二输送管,6为第二输出管。

具体实施方式

20.下面结合附图和具体实施方式对本实用新型作进一步说明:

21.在本实用新型的描述中,需要理解的是,术语“左”、“右”、“上”、“下”、“横向”“竖向”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.如图1所示,本实施例提供一种乙二醇液相加氢装置双效控温换热器,包括换热器1、第一输送管3、第一输出管4、第二输送管5和第二输出管6。

23.所述换热器1的壳程为工艺物料,换热器1的壳程进料端在换热器的上部、出料端在换热器的下部,壳程出料端连接至乙二醇液相加氢装置2的上部位置,壳程的出料端与乙二醇液相加氢装置2之间的管道上设置有温度测量仪。混合后的工艺物料自换热器1的壳程上部进入、壳程下部排出,送至乙二醇液相加氢装置2的上部。

24.换热器1的管程为换热介质,所述第一输送管3和第二输出管6并联连接至管程的下部,所述第一输出管4和第二输送管5并联连接至管程的上部,第一输送管3和第二输送管5内的换热介质不同。

25.上述的,所述第一输送管3的换热介质为冷却水,第一输送管3连接循环水输送端口,第一输出管4连接循环水的回水端口。冷却水自第一输送管3进入换热器1的管程的下部,与壳程内的工艺物料进行热交换,对工艺物料进行降温,而后通过换热器管程上部排出,通过第一输出管4并入循环水的回水端口。

26.上述的,所述第二输送管5的换热介质为蒸汽,蒸汽压强为0.5mpa,第二输送管5连接蒸汽设备的输送端口,第二输出管6连接蒸汽设备的冷凝液管网内。0.5mpa的蒸汽自第二输送管5进入换热器管程上部,与壳程内的工艺物料进行热交换,对工艺物料进行升温,热

交换后的冷凝水通过换热器管程下部排出,通过第二输出管6排至蒸汽设备的冷凝液管网内。

27.上述的,所述第一输送管3、第一输出管4、第二输送管5和第二输出管6上均设置有阀门。

28.操作步骤:

29.1.整套装置100%负荷生产阶段,液相加氢催化剂前期:

30.a处进料液温度100~110℃波动,b处进料液温度90~95℃波动,进料混合液温度为100℃,催化剂反应最佳温度85℃;换热器管程换热介质选用冷却水,可将反应器进料温度降至85℃。

31.2.整套装置100%负荷生产阶段,液相加氢催化剂后期:

32.a处进料液温度100~110℃波动,b处进料液温度90~95℃波动,进料混合液温度为100℃,催化剂反应最佳温度95℃;换热器管程换热介质选用冷却水,可将反应器进料温度降至95℃。

33.3.整套装置80%负荷生产阶段,液相加氢催化剂前期:

34.a处进料液温度95~100℃波动,b处进料液温度85~95℃波动,进料混合液温度为90℃,催化剂反应最佳温度85℃;液相加氢进料换热器管程换热介质选用循环水,可将反应器进料温度降至85℃。

35.4.整套装置80%负荷生产阶段,液相加氢催化剂后期:

36.a处进料液温度95~100℃波动,b处进料液温度85~95℃波动,进料混合液温度为90℃,催化剂反应最佳温度95℃;换热器管程换热介质选用0.5mpa蒸汽,可将反应器进料温度升至95℃。

37.5.整套装置70%负荷以下生产阶段,液相加氢催化剂前期:

38.a处进料液温度85~90℃波动,b处进料液温度80~90℃波动,进料混合液温度为82℃,催化剂反应最佳温度85℃;换热器管程换热介质选用0.5mpa蒸汽,可将反应器进料温度升至85℃。

39.6.整套装置70%负荷以下生产阶段,液相加氢催化剂后期:

40.a处进料液温度85~90℃波动,b处进料液温度80~90℃波动,进料混合液温度为82℃,催化剂反应最佳温度95℃;换热器管程换热介质选用0.5mpa蒸汽,可将反应器进料温度升至95℃。

41.本双效换热器使用时,避免了在不同负荷下液相加氢装置因进料温度的变化,导致无法达到最佳反应条件,造成内部反应不彻底从而影响产品透光率的现象;保证了液相加氢反应系统的最佳运行条件,保障了最终的产品质量。

42.以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。