1.本发明涉及一种轮毂轴承单元测试机,具体涉及一种全自动轮毂轴承单元综合检测机。

背景技术:

2.目前,轮毂轴承单元是汽车上重要安全部件,轮毂轴承技术不断发展进步,从当初第一代双列轴承,发展到现代的第三代轮毂轴承单元;第三代轮毂轴承装在汽车上的作用又分为内法兰带有内花键的驱动轮毂轴承单元和内法兰中间实心材料从动轮毂轴承单元。汽车行驶过程中轮毂轴承单元不但起到驱动轮胎旋转,带动汽车运行,而且还是汽车行驶时改变行驶路线、支撑汽车重量的重要部件。另外汽车在行驶过程中,要求汽车能够安全停下来,需要采用刹车系统钳住制动盘,制动蹄与刹车片摩擦把汽车速度降下来,直至汽车完全停止;而制动盘安装在轮毂轴承单元内法兰盘上侧面或者法兰盘下侧面;轮毂轴承单元上下两侧面轴向跳动、径向跳动直接影响制动盘刹车性能。

3.为了保证轮毂轴承单元在正常行驶方向操控性,以及制动盘能够有效制动汽车,轮毂轴承单元在组装生产过程中确保内法兰双面轴向跳动、径向跳动检测至关重要;现有轮毂轴承单元综合跳动检测主要是通过简易装置人工手工操作,传统的方法是,员工手拿轮毂轴承单元放置在简易装置上,固定外圈,手工旋转内法兰;用杠杆千分表表头测量法兰盘上端面轴向跳动、径向跳动;在操作员手动旋转内法兰时旋转速度无法匀速旋转,有时员工只是旋转一定角度,而不是旋转360度以上;同时检测人员同时观察两个杠杆表,读数误差也无法避免;而且这样的人工检测方式工作效率极低,员工劳动强度大;再者,采用这种传统的人工检测方式,无法避免产品漏检、混料,不良品继续流转给客户的风险。

4.根据不同汽车厂家车型组装需要,轮毂轴承单元生产厂家设计的轮毂轴承单元,有的是把刹车盘安装在法兰盘上侧;也有时轮毂轴承单元是把刹车片安装在法兰盘下侧;这样轮毂轴承单元法兰盘上侧轴向跳动检测,法兰盘下侧面轴向跳动也要检测。且轮毂轴承单元径向跳动也要检测,轮毂轴承单元有内法兰带内花键驱动型轮毂轴承单元,还有内法兰实心从动轮轮毂轴承单元;这样就需要满足驱动轮轮毂轴承单元,从动轮轮毂轴承单元的内法兰上侧面轴向跳动、下侧面轴向跳动、径向跳动,两大类型,三个部位跳动有同时需要检测的要求。

技术实现要素:

5.本发明所要解决的技术问题是提供一种全自动轮毂轴承单元综合检测机,保证轮毂轴承单元装配过程中法兰盘两面跳动、径向跳动检测质量可靠,全自动数控系统控制,测量精度高;有效保证产品质量可靠性;减少人工成本,提高产能,降低轮毂轴承单元生产成本;完全能够满足汽车厂对轮毂轴承单元综合跳动检测技术要求。整体设备工装制作简单,操作方便,而且过程数据可长期保存,可追溯。

6.本发明解决技术问题所采用的技术方案是:一种全自动轮毂轴承单元综合检测

机,包括封闭式支撑柜,所述支撑柜内设有主工作台,主工作台上设有轮毂单元跳动综合检测工位和ng产品自动储存料仓工位,所述支撑柜两侧分别设有进料工位和出料工位,各工位处于同一水平面上,通过机械运料爪输送;所述支撑柜前面板为透明面板,透明面板上部设有工控机,下部设有启动开关,所述支撑柜一侧还设有触摸屏;所述轮毂单元跳动综合检测工位处设有待检测轮毂单元旋转机构、轴向跳动测试装置和径向跳动测试装置;所述待检测轮毂单元旋转机构包括支撑架,支撑架与主工作台紧固,所述支撑架上部设有辅助工作台ⅲ;所述辅助工作台ⅲ上面有行程可调气缸,行程可调气缸活塞杆下端与浮动接头ⅰ连接,所述浮动接头ⅰ下端与提升支架连接;所述提升支架通过紧固螺栓与辅助工作台ⅰ紧固连接;在辅助工作台ⅰ上部左右对称设有四根光滑导柱ⅰ,光滑导柱ⅰ下端通过锁紧螺母与辅助工作台ⅰ紧固连接;所述光滑导柱ⅰ与安装在辅助工作台ⅲ上的四套直线轴承ⅰ连接;辅助工作台ⅰ中间下部安装有旋转主轴,旋转主轴的芯轴通过螺母与辅助工作台ⅰ紧固;旋转主轴的芯轴通过两组精磨轴承、卡簧与主轴外套组合为可旋转主轴;主轴外套外部有多楔带齿槽;所述主轴外套下端安装有过渡旋转轴;过渡旋转轴下端安装有聚氨酯材料的旋转头,旋转头与待检测轮毂单元内法兰密切贴合,给待检测轮毂单元施加一定轴向力;辅助工作台ⅰ左上部装伺服电机;所述伺服电机输出轴端安装有主动多楔带轮,主动多楔带轮与主轴外套的从动多楔带轮之间通过多楔带连接;所述主工作台中下部装有双向气缸,双向气缸活塞杆下端装有浮动接头ⅱ;浮动接头ⅱ下端通过螺栓安装有工作架;工作架两侧紧固连接有四根光滑导柱ⅱ,四根光滑导柱ⅱ与主工作台上安装的四套直线轴承ⅱ连接;所述轴向跳动测试装置包括设置于主工作台中心部位正后方上部的内置气缸型位移传感器ⅰ,用于测量待检测轮毂单元内法兰下端面轴向跳动;以及设置于辅助工作台ⅰ左后下部的内置气缸型位移传感器ⅱ,用于测量待检测轮毂单元内法兰上端面轴向跳动;所述内置气缸型位移传感器ⅰ后侧设有光电开关,用于检测内法兰旋转后防错判定;所述内置气缸型位移传感器ⅰ和内置气缸型位移传感器ⅱ均通过位移传感器支架与相应工作台固定;所述径向跳动测试装置包括设置于辅助工作台ⅰ右下部的承载l型支架和高精度测笔;辅助承载l型支架上通过导轨连接安装有活动支架;所述活动支架通过高韧性弹簧片连接有测头异形支架, 所述测头异形支架一端与待检测轮毂轴承单元外圆密切接触,另一端与装在活动支架上的位移传感器密切接触;所述高精度测笔安装的活动支架右边,用于测量轮毂轴承单元装车外圆径向跳动;所述承载l型支架下部装有气缸;所述支撑柜下部还设有各个气缸工作的气动电磁阀组、调节气缸工作压力的气压调节阀。

7.作为进一步的改进,所述主工作台上还设有轮毂单元表面缺陷影像检测工位,所述轮毂单元表面缺陷影像检测工位上方设有工业摄像机,通过摄像机支架固定于支撑柜侧壁。

8.作为进一步的改进,在所述光滑导柱ⅱ上部安装有辅助工作台ⅱ;辅助工作台ⅱ上部左右两侧各安装一个薄壁气缸,两个薄壁气缸活塞杆端均连接有工装c型夹板;所述工装c型夹板两侧有导轨导向限位;作为进一步的改进,所述ng产品自动储存料仓工位后侧设有ng储料仓,ng产品通

过电机和输送带输送。

9.作为进一步的改进,所述输送带为链板式输送带,输送带上方设有透明半封闭防护罩,所述防护罩尾部设有舱盖门。

10.作为进一步的改进,所述进料工位、ng产品自动储存料仓工位和出料工位一侧均设有光电计数开关。

11.作为进一步的改进,所述触摸屏为人机对话触摸屏,上方设有三色指示灯。

12.作为进一步的改进,所述支撑柜顶板内壁上设有led照明灯。

13.作为进一步的改进,所述行程可调气缸前后端安装有可调位置磁感应开关。

14.本发明将工业计算机技术、数控系统、伺服系统、气压系统、ad转换技术、在线测量技术整合在一起制作而成。正常开机后,工作人员在触摸屏操作面板输入产品标准件影像照片,法兰盘轴向跳动参数,径向跳动参数,数控伺服参数,产品旋转参数,然后状态开关调整到自动状态,打开启动开关;然后即可将待检测综合跳动的轮毂轴承单元放置在机床左侧进料工位上,这时光电计数开关检测到工位上有产品,机械运料爪夹持产品升高到一定位置,然后把产品自动运送至轮毂单元表面缺陷影像检测工位;如影像检测到ng产品即不再检测综合跳动,而是通过机械运料爪移送到右侧ng产品自动储存料仓工位,链板传输伺服电机驱动传输带旋转,把ng产品输送进入半封闭储料仓,储料仓前端光电计数开关确认ng产品进入ng料仓后,工控机影像检测ng计数值加1;如影像检测ok产品被机械运料爪移运到中间轮毂单元跳动综合检测工位;辅助工作台上两侧对称安装的薄壁气缸工作,两侧薄壁气缸推动c型夹板向产品中心前进工作;c型夹板在夹板前后两侧限位导轨的限制下运行到前位,在产品外圈的正上方;两侧薄壁气缸前极限限位磁性开关都处于接通状态;主工作台下部的双向气缸工作,刚性向下伸出,带动浮动接头及辅助工作台向下运动;辅助工作台两侧光滑导杆在主工作台上安装的直线轴承紧密配合下作向下运动;带动光滑导杆上端辅助工作台向下运动。而产品两侧薄壁气缸、两侧c型夹板、夹板导轨都是安装在辅助工作台上,所以两侧c型夹板向下运动压住轮毂单元产品外圈,把外圈压紧在下部产品定位工装上;双向气缸前极限磁性限位开关接通;主工作台上部行程可调气缸工作,推动旋转主轴向下运动;旋转主轴下部连接过渡旋转轴带动聚甲醛旋转头向下运动,把聚甲醛旋转头与轮毂轴承单元内法兰内孔锥角紧密贴合;法兰盘上侧面内置气缸位移传感器随旋转主轴一起向下运动靠近法兰盘上侧面检测位置;右侧径向跳动检测辅助支架、检测位移传感器系统组件也随旋转主轴一起向下运动;产品下侧内置气缸位移传感器也靠近法兰盘下侧检测位置;产品旋转用伺服电机带动旋转主轴外套匀速旋转,聚甲醛旋转头带动产品法兰盘作匀速旋转;产品后端光电计数开关检测产品螺栓计数在线复核轮毂轴承单元法兰盘是否旋转;这时法兰盘上侧内置气缸位移传感器上的气缸,法兰盘下侧内置气缸位移传感器的气缸,径向跳动检测的气缸,这三个气缸同时工作,把位移传感器测头全部贴合产品带检测部位;产品旋转一圈后,计算机开始收集三个位移传感器变送器上传的数据,产品法兰盘旋转3圈后测量数据收集接收;位移传感器三个气缸回退;旋转主轴在行程可调气缸带动下往上运动,行程可调气缸原位限位磁性开关接通,回复到初始状态;主工作台下双向气缸回程,带动c型夹板往上运动;双向气缸原位限位磁性开关接通;产品两侧 薄壁气缸回退,带动c型夹板离开产品,两侧薄壁气缸原位限位磁性开关接通;中间检测工位回复到初始状态;综合跳动检测结束。综合跳动检测结果ng产品,通过产品正前方机械运料爪逐步移送到右侧

ng产品自动储存料仓工位,链板传输伺服电机驱动传输带旋转,把ng产品输送进入半封闭储料仓,储料仓前端光电计数开关确认ng产品进入ng储料仓后,工控机综合跳动对应的跳动计数ng计数值加1;综合跳动检测结果ok产品,通过产品正前方机械搬运爪逐步移送到设备外部右侧出料工位上;触摸屏显示检测出上下侧轴向跳动测量值,径向跳动测量值;出料工位料检光电开关接通,提示人员取走物料;产品进入下一个循环工作周期。

15.本发明中影像检测数据、三个位移传感器变送器实时发送数据给数控系统,数控系统将接收的信号进行ad数据转换给工控机,自动生成cpk分选数据显示在工控机上,并进行存储;指示灯设有三种颜色,各表示三种状态,绿色表示正常运行状态,黄色表示待机状态,红色则表示故障报警状态。在机床正前方有下角处,设置有拨动开关可以在机床调试时单段运行设备每一个步骤,也可以在自动状态下启动循环开关。

16.本发明的有益效果是: 设备采用全自动数控系统控制,保证轮毂轴承单元装配过程中法兰盘两面跳动、径向跳动检测质量可靠,测量精度高;而且设备工装制作简单,操作方便,机床调试完成后对操作人员没有特殊要求,可以达到一人两机或一人多机工作,也可以把该本发明并入装配线连线生产,取消操作人员;同时降低人为因素带来产品质量的不稳定性,有效保证产品质量可靠性;减少人工成本,提供产能,降低轮毂轴承单元生产成本;采用工控机可以对测量数据进行长期储存、质量数据分析,并且提供产品质量追溯;完全能够满足汽车厂对轮毂轴承单元综合跳动检测技术要求。

附图说明

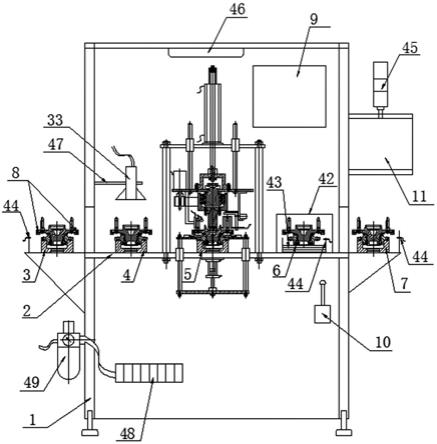

17.图1为本发明实施例的结构示意图。

18.图2为本发明实施例轮毂单元跳动综合检测工位结构示意图。

19.其中,1. 支撑柜;2. 主工作台;3. 进料工位;4. 轮毂单元表面缺陷影像检测工位;5. 轮毂单元跳动综合检测工位;6. ng产品自动储存料仓工位;7. 出料工位;8. 机械运料爪;9. 工控机;10. 启动开关;11. 触摸屏;12. 支撑架;13. 行程可调气缸;14. 浮动接头ⅰ;15. 提升支架;16. 辅助工作台ⅰ;17. 光滑导柱ⅰ;18. 直线轴承ⅰ;19. 主轴外套;20. 芯轴;21. 过渡旋转轴;22. 伺服电机;23. 主动多楔带轮;24. 多楔带;25. 双向气缸;26. 浮动接头ⅱ;27. 工作架;28. 光滑导柱ⅱ;29. 直线轴承ⅱ;30. 辅助工作台ⅱ;31. 薄壁气缸;32. 工装c型夹板;33. 工业摄像机;34. 内置气缸型位移传感器ⅰ;35. 内置气缸型位移传感器ⅱ;36. 承载l型支架;37. 活动支架;38. 高精度测笔;39. 气缸;40. 测头异形支架;41. 光电开关;42. ng储料仓;43. 输送带;44. 光电计数开关;45. 三色指示灯;46. led照明灯;47. 摄像机支架;48. 气动电磁阀组;49. 气压调节阀; 50. 辅助工作台ⅲ。

20.下面结合附图对本发明做进一步说明。

具体实施方式

21.如附图1、图2所示,一种全自动轮毂轴承单元综合检测机,其特征在于:包括封闭式支撑柜1,所述支撑柜1内设有主工作台2,主工作台2上设有轮毂单元表面缺陷影像检测工位4、轮毂单元跳动综合检测工位5和ng产品自动储存料仓工位6,所述支撑柜1两侧分别设有进料工位3和出料工位7,各工位处于同一水平面上,通过机械运料爪8输送;所述轮毂

单元表面缺陷影像检测工位4上方设有工业摄像机33,通过摄像机支架47固定于支撑柜1侧壁。所述ng产品自动储存料仓工位6后侧设有ng储料仓42,ng产品通过电机和链板式输送带43输送,所述输送带43上方设有透明半封闭防护罩,防护罩尾部设有舱盖门。所述进料工位3、ng产品自动储存料仓工位6和出料工位7一侧均设有光电计数开关44。所述支撑柜1顶板内壁上设有led照明灯46。所述支撑柜1前面板为透明面板,透明面板上部设有工控机9,下部设有启动开关10。所述支撑柜1一侧还设有触摸屏11,所述触摸屏11为人机对话触摸屏,上方设有三色指示灯45。所述轮毂单元跳动综合检测工位5处设有待检测轮毂单元旋转机构、轴向跳动测试装置和径向跳动测试装置。

22.所述待检测轮毂单元旋转机构包括支撑架12,支撑架12与主工作台2紧固,所述支撑架12上部设有辅助工作台ⅲ50,辅助工作台ⅲ50上有行程可调气缸13,所述行程可调气缸13前后端安装有可调位置磁感应开关。行程可调气缸13活塞杆下端与浮动接头ⅰ14连接,所述浮动接头ⅰ14下端与提升支架15连接;所述提升支架15通过紧固螺栓与辅助工作台ⅰ16紧固连接;在辅助工作台ⅰ16上部左右对称装有四根光滑导柱ⅰ17,光滑导柱ⅰ17下端通过锁紧螺母与辅助工作台ⅰ16紧固连接;所述光滑导柱ⅰ17与安装在辅助工作台ⅲ50上的四套直线轴承ⅰ18连接;辅助工作台ⅰ16中间下部安装有旋转主轴,旋转主轴的芯轴20通过螺母与辅助工作台ⅰ16紧固;旋转主轴的芯轴20通过两组精磨轴承、卡簧与主轴外套19组合为可旋转主轴;主轴外套19外部有多楔带齿槽;所述主轴外套19下端安装有过渡旋转轴21;过渡旋转轴21下端安装有聚氨酯材料的旋转头,旋转头与待检测轮毂单元内法兰密切贴合,给待检测轮毂单元施加一定轴向力。所述辅助工作台ⅰ16左上部装伺服电机22;所述伺服电机22输出轴端安装有主动多楔带轮23,主动多楔带轮23与主轴外套19的从动多楔带轮之间通过多楔带24连接;所述主工作台2中下部装有双向气缸25,双向气缸25活塞杆下端装有浮动接头ⅱ26;浮动接头ⅱ26下端通过螺栓安装有工作架27;工作架27两侧紧固连接有四根光滑导柱ⅱ28,四根光滑导柱ⅱ28与主工作台2上安装的四套直线轴承ⅱ29连接;在所述光滑导柱ⅱ28上部安装有辅助工作台ⅱ30;辅助工作台ⅱ30上部左右两侧各安装一个薄壁气缸31,两个薄壁气缸31活塞杆端均连接有工装c型夹板32;所述工装c型夹板32两侧有导轨导向限位。

23.所述轴向跳动测试装置包括设置于主工作台2中心部位正后方上部的内置气缸型位移传感器ⅰ34,用于测量待检测轮毂单元内法兰下端面轴向跳动;以及设置于辅助工作台ⅰ16左后下部的内置气缸型位移传感器ⅱ35,用于测量待检测轮毂单元内法兰上端面轴向跳动;所述内置气缸型位移传感器ⅰ34后侧设有光电开关41,用于检测内法兰旋转后防错判定;所述内置气缸型位移传感器ⅰ34和内置气缸型位移传感器ⅱ35均通过位移传感器支架与相应工作台固定;所述径向跳动测试装置包括设置于辅助工作台ⅰ16右下部的承载l型支架36和高精度测笔38;辅助承载l型支架36上通过导轨连接安装有活动支架37;所述活动支架37通过高韧性弹簧片连接有测头异形支架40, 所述测头异形支架40一端与待检测轮毂轴承单元外圆密切接触,另一端与装在活动支架37上的位移传感器密切接触;所述高精度测笔38安装的活动支架37右边,测笔测量精度为0.1um,用于测量轮毂轴承单元装车外圆径向跳动;所述承载l型支架36下部装有气缸39;所述支撑柜1下部还设有各个气缸工作的气动电磁阀组48、调节气缸工作压力的

气压调节阀49。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。