1.本发明涉及一种复合蒸发式冷却机。

背景技术:

2.蒸发式冷却机是将管式换热器置于蒸发式冷却机箱体内,通过流通的空气、管外喷淋水与管内循环流体的热交换保证降温效果。由于循环流体是管内闭式循环,其能够保证流体本质不受污染,很好的保护了主设备的高效运行,提高了使用寿命。外界气温较低时,可以停掉喷淋水系统,通过流通的空气与管内循环流体的热交换保证降温效果;同时也保证管外喷淋水的冰冻使蒸发式冷却机箱体和喷淋管路被冻裂和损坏。起到节水效果。

3.随着国家节能减排政策的实施和水资源的日益匮乏,近几年密闭式冷却塔系统设备适合在干旱、缺水、沙尘暴频发地区等恶劣环境中使用。它可配套于中央空调、仪器仪表、冶金的中频电炉、转炉,电厂的发电机组、汽轮机组核电站、变电站、化工、制药、焊接、轧制铝、铜箔用冷却油、大型油压机械的液压油等工业制造领域等行业得到了广泛的应用。

4.传统的蒸发式冷却机的优点:

5.1、冷凝、冷却效果好:采用风冷和喷淋水蒸发吸热双重冷却方式,冷却效率高,散热能力强;蒸发潜热大,空气冷却传热效率高。蒸发式冷却机以环境的湿球温度为驱动力利用盘管水膜的蒸发潜热换热,使换热盘管接近环境的湿球温度。

6.2、环保、节水性好:利用水的汽化潜热换热,其循环用水量少,考虑到吹散损失、排污换水等,耗水量为一般水冷式冷凝器的5%-10%。

7.3、节能:蒸发式冷却机冷却温度受限于空气湿球温度,其温度越低,故温度差就越大,散热冷却量就越大;功耗比较低,而冷凝器的风机、水泵动力消耗都低,相对于其他冷却器,蒸发式冷凝器可以节能20%-40%。

8.4、初投资和运行费用都低:蒸发式冷却机结构紧凑,不需要冷却塔,无需水池,占地面积小,制造时易于形成整体,给安装维护带来方便。

9.5、提高生产效率,流体在管内全封闭循环,无杂质进入、无介质蒸发、无污染;提高厂房利用系数,安装布置方便,自动化程度高;运行和维护成本低。

10.6、外界气温较低时,可以停掉喷淋水系统,直接使用盘管式换热器与空气热交换,通过流通的空气与管内循环流体的热交换保证降温效果;同时也保证管外喷淋水的冰冻使蒸发式冷却机箱体和喷淋管路被冻裂和损坏。起到节水效果。

11.但是,在国内的应用中,由于西北地区缺水和冷却介质单一的实际情况就在西北地区推广和应用较多。对于冷却油液、乳液、导热性能优的流体和一些带有粘度的液体、而且液体的粘度随着温度的变化而大幅度的变化,特别是在输送低温(低温时液体的粘度增大)和有一些粘度液体,传统的蒸发式冷却机使用效果非常差或者就无法使用了。

12.原因如下:

13.1、因为在蒸发式冷却机在对于冷却油液、乳液、导热性能差的流体和一些带有粘度的液体、而且液体的粘度随着温度的变化而大幅度的变化,特别是在输送低温(低温时液

体的粘度增大)和有一些粘度液体,蒸发式冷却机使用效果非常差或者就无法使用。就必须更换更大流通量的换热盘管或者加大换热盘管口径,来降低带有粘度的流体在换热盘管阻力,由于流体的导热性能差这样在换热盘管内部的热量就传不出来;就这样导致蒸发式冷却机使用效果非常差或者就无法使用;

14.2、在冷却一些带有腐蚀性的流体时候,一般的采用防腐管做换热盘管,比如:不锈钢管、钛管等等,他们的传热系数小,传热性能差,就这样导致蒸发式冷却机使用效果非常差。

15.3、在蒸发式冷却机使用过程中,对流体的循环泵要求比较高,即要满足一定大的流量,一定的压力,还要满足有一定粘度的流体和在低温环境下流体输送的使用,还要满足循环泵的效益,市场上生产的蒸发式冷却机一般采用容积泵,在使用过程中,效益不高,缺乏大流量,噪音太大等等;就达不到输送流体在蒸发式冷却机对冷却散热的要求。

16.因此寻求一种复合蒸发式冷却机能够既能适应高粘度液体的高效冷却散热,又能适应带有腐蚀性的流体的冷却散热,又能高效低噪音大流量输送流体尤为重要。

技术实现要素:

17.本发明的目的在于克服上述不足,提供一种复合蒸发式冷却机。

18.本发明的目的是这样实现的:

19.一种复合蒸发式冷却机,包括机体,所述机体内包括前半段和后半段两个相互隔开的冷却通道,所述机体的前半段的冷却通道内从上至下依次设置有第一风机、第一收水器、第一喷淋管、换热器、第一填料散热片以及第一蓄水箱,所述机体的后半段的冷却通道内从上至下依次设置有第二风机、第二收水器、第二喷淋管、第二填料散热片以及第二蓄水箱,第一蓄水箱和第二蓄水箱的上口敞开,第一蓄水箱一侧的出水口通过第一喷淋水输送管连接至第二喷淋管的进水口,第二喷淋管上均匀设置有向下的喷淋口,所述第一喷淋水输送管上设置有第一喷淋泵,第二蓄水箱一侧的出水口通过第二喷淋水输送管连接至第一喷淋管的进水口,第一喷淋管上均匀设置有向下的喷淋口,所述第二喷淋水输送管上设置有第二喷淋泵,所述换热器的进口端通过流体进口管道连接储液箱的出液口,所述换热器的出口端通过流体出口管道连接储液箱的回液口,储液箱通过循环泵和循环管道与设备发热源连接,所述流体出口管道上设置有自吸泵。

20.作为一种优选,第一填料散热片和第二填料散热片外侧的机体均设置有进气过滤网。

21.作为一种优选,第一蓄水箱和第二蓄水箱集合为一个整体的蓄水箱

22.作为一种优选,第一蓄水箱和第二蓄水箱之间有相互连通的溢流口。

23.作为一种优选,蓄水箱内设置有自动加水器、水过滤器、传感器以及电热管。

24.作为一种优选,换热器内设置有具有异形翅片的导热型材的换热盘管,具有异形翅片的导热型材的换热盘管,包括换热盘管主体,换热盘管主体包括直管段以及弯管段,所述换热盘管主体的直管段内设置有异形翅片的导热型材,所述异形翅片的导热型材包括沿着换热盘管主体方向设置的圆形的芯棒,芯棒外设置有主翅片,主翅片上设置有异形结构,异形结构是波浪纹路、翻边或者是厚度方向相互贯通的多个孔。

25.作为一种优选,所述芯棒上沿着其长度方向交错布置有第一翅片组以及第二翅片

组,第一翅片组以及第二翅片组的长度相等,第一翅片组和第二翅片组之间形成一个翅片组间隙,所述第一翅片组和第二翅片组之间形成四十五度错位角度,第一翅片组和第二翅片组除了沿着芯棒轴向错开四十五度以外是具有相同的结构的。

26.作为一种优选,第一翅片组和第二翅片组统称翅片组,翅片组包括沿着芯棒中心均匀发散布置的主翅片,所述主翅片的外端与换热盘管主体的内壁相接触。

27.与现有技术相比,本发明的有益效果是:

28.本发明复合蒸发式冷却机具有能够既能适应高粘度液体的高效冷却散热,又能适应带有腐蚀性的流体的冷却散热,又能高效低噪音大流量输送流体的优点。

附图说明

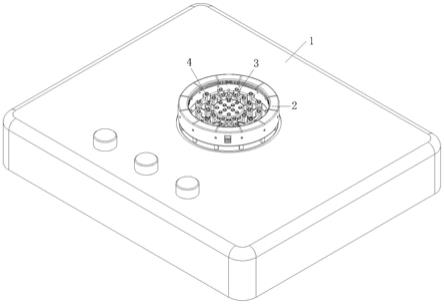

29.图1为复合蒸发式冷却机示意图。

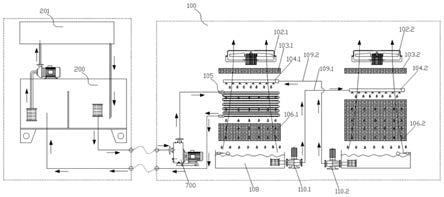

30.图2为复合蒸发式冷却机内部结构侧视图。

31.图3为复合蒸发式冷却机原理图。

32.图4为实施例1.1的一种带内开式泄压阀体的引流式恒压自吸泵的结构示意图。

33.图5为实施例1.1的可拆卸内开式可调泄压阀示意图。

34.图6为图5的另一状态示意图。

35.图7为图5的的爆炸图。

36.图8为实施例1.2的一种带内开式泄压阀体的引流式恒压自吸泵的结构示意图。

37.图9为实施例1.2的可拆卸内开式可调泄压阀示意图。

38.图10为图9的另一状态示意图。

39.图11为图9的的爆炸图。

40.图12为图4中引流泵的示意图。

41.图13为图12的爆炸图

42.图14引流泵的剖视图。

43.图15引流泵的立体剖视图。

44.图16为引流泵的右视图。

45.图17为实施例2.1的一种带外开式泄压阀体的引流式恒压自吸泵的结构示意图。

46.图18为实施例2.1的可拆卸外开式可调泄压阀示意图。

47.图19为图18的另一状态示意图。

48.图20为图18的的爆炸图。

49.图21为实施例2.2的一种带外开式泄压阀体的引流式恒压自吸泵的结构示意图。

50.图22为实施例2.2的可拆卸外开式可调泄压阀示意图。

51.图23为图22的另一状态示意图。

52.图24为图22的的爆炸图。

53.图25为具有异形翅片的导热型材的换热盘管示意图。

54.图26为实施例3.1的直管段立体局部剖视图。

55.图27为实施例3.1的直管段横剖图。

56.图28为实施例3.1的异形翅片的导热型材示意图。

57.图29为未成异形结构的导热型材示意图。

58.图30为实施例3.2的直管段立体局部剖视图。

59.图31为实施例3.2的直管段横剖图。

60.图32为实施例3.2的异形翅片的导热型材示意图。

61.图33为成型装置正视图。

62.图34为实施例3.1和3.2中的辊压凸模具和辊压凹模具示意图。

63.图35为成型装置俯视图。

64.图36为扭转顶伸装置示意图。

65.图37为实施例3.1和3.2中对应的型材套模示意图。

66.图38为实施例3.1和3.2中对应的型材齿轮套模示意图。

67.图39为套管转动座示意图。

68.图40为实施例3.3异形翅片的导热型材示意图。

69.图41为实施例3.4异形翅片的导热型材示意图。

70.图42为第二种成型装置正视图。

71.图43为第二种成型装置俯视图。

72.图44为实施例3.3对应的辊压凸模具和辊压凹模具示意图。

73.图45为实施例3.4对应的辊压凸模具和辊压凹模具示意图。

74.图46为实施例3.3中对应的型材套模示意图。

75.图47为实施例3.3中对应的型材齿轮套模示意图。

76.图48为实施例3.4中对应的型材套模示意图。

77.图49为实施例3.4中对应的型材齿轮套模示意图。

78.图50为成型扭转顶伸装置的示意图。

具体实施方式

79.参见附图,本发明涉及的一种复合蒸发式冷却机100,包括机体101,所述机体101内包括前半段和后半段两个相互隔开的冷却通道,所述机体101的前半段的冷却通道内从上至下依次设置有第一风机102.1、第一收水器103.1、第一喷淋管104.1、换热器105、第一填料散热片106.1以及第一蓄水箱,所述机体101的后半段的冷却通道内从上至下依次设置有第二风机102.2、第二收水器103.2、第二喷淋管104.2、第二填料散热片106.2以及第二蓄水箱,第一填料散热片106.1和第二填料散热片106.2外侧的机体101均设置有进气过滤网107,第一蓄水箱和第二蓄水箱集合为一个整体的蓄水箱108,第一蓄水箱和第二蓄水箱之间有相互连通的溢流口,第一蓄水箱和第二蓄水箱的上口敞开,所述蓄水箱内用于循环水的储存,蓄水箱108内设置有自动加水器108.1、水过滤器108.2、传感器108.3以及电热管108.4,第一蓄水箱一侧的出水口通过第一喷淋水输送管109.1连接至第二喷淋管104.2的进水口,第二喷淋管104.2上均匀设置有向下的喷淋口,所述第一喷淋水输送管109.1上设置有第一喷淋泵110.1,第二蓄水箱一侧的出水口通过第二喷淋水输送管109.2连接至第一喷淋管104.1的进水口,第一喷淋管104.1上均匀设置有向下的喷淋口,所述第二喷淋水输送管109.2上设置有第二喷淋泵110.2,所述换热器105的进口端通过流体进口管道连接储液箱200的出液口,所述换热器105的出口端通过流体出口管道连接储液箱200的回液口,储液箱200通过循环泵和循环管道与设备发热源201连接,所述流体出口管道上设置有自吸泵

700,换热器105内设置有具有异形翅片的导热型材的换热盘管8。后段的冷却通道用于冷却前段的冷却通道下落的喷淋水,前段的冷却通道用于冷却换热器105内的介质。

80.复合蒸发式冷却机的工作原理:

81.设备发热源使得储液箱内的流体温度升高,为了保证设备发热源的正常运作,储液箱内的流体温度需要保持一个合理的范围,因此通过自吸泵将储液箱的流体输出至复合蒸发式冷却机内进行热交换后再回至储液箱。循环水进入蒸发式冷却机,通过在蒸发式冷却机中的运动以及与风流体接触而进行热量的交换,进入蒸发式冷却机后的回水通过安装在蒸发式冷却机内喷淋管上的压力旋流式喷嘴装置,形成竖直向下高速运动的喷射小水滴颗粒,完成了增大水滴表面积的任务。水滴在下降过程中还会遇到上升的空气流,延缓了水粒的下降速度,从而延长了热交换时间。流体的热量先传给管内壁(同时换热盘管内设置了导热型材,增加和流体的接触面积;并使流体在管内产生流体分割导热并产生厄流,增强流体在管内导热的均匀性;并可以把流体在管内中心的温度传导给导热型材,再由导热型材传导给管内壁,这样就可以大大加强了流体在管内的散热和冷却降温)。再由内壁传给管外壁,再又外壁传给喷淋水膜,(同时可以在换热盘管外再加装设置导热的翅片,增加和流体的接触面积;翅片并且不同的使用环境按不同间距排列,加强导热性能)。水膜和空气形成饱和湿热蒸汽,热量由风机排入大气,一部分水滴被收水器回收,减少喷淋水损失。当喷淋水减少到一定量时,由浮球阀自动补水,如此这样循环不断。此外由于蒸发式冷却机改换了填料散热片,经过和被换热盘管热交换换热加热的喷淋水在填料散热片中停留时间加长,再一次充分和与风流体接触而进行热量的交换,使得水温降低,同时使得蒸发式冷却机内部的阻力减小,在风机的作用下,增大了风速和风量,提高了气水比,从而达到提高降温效果的目的。

82.蒸发式冷却机工作时,分为三部分循环:

83.1、一次侧换热循环:一次侧(外循环)的循环热水流过蒸发式冷却机的盘管时,分为四个阶段进行热传递:1)首先热溶液的热通过盘管内翅片热传导换热传递给盘管的内表面;2)经过管壁热传导至盘管外表面和外表面翅片;3)由盘管外表面和外表面翅片对流传热给管外流动的水膜,最后从水膜借由蒸发与对流换热传给空气。

84.2、二次侧预冷循环:二次侧(自循环)喷淋水借由喷淋水泵从冷却塔下部蓄水箱抽至喷淋管,经过特殊的均匀散水头喷洒至散热器、换热盘管上,(高焓值)的水自播水系统洒入蒸发式冷却机内。当水滴和空气接触时,一方面由于空气与的直接传热,另一方面由于水蒸汽表面和空气之间存在压力差,在压力的作用下产生蒸发现象,带走目前为蒸发潜热,将水中的热量带走即蒸发传热,从而达到降温之目的。与空气进行潜热及显热交换,进行预冷却后流至盘管组,在管外壁形成稳定的水膜.吸收管内介质传递出之热邃,经过和被换热盘管热交换换热加热的喷淋水在填料散热片中停留时间加长,再一次充分和与风流体接触而进行热量的交换,使得水温降低。最后又回到水盘中,如此循环不己。

85.3、空气循环:风机将蒸发式冷却机外的不饱和空气吸入蒸发式冷却机内.是干燥低湿球温度的空气,水和空气之间明显存在着水分子的浓度差和动能压力差,当冷却塔风机运行时,在冷却水塔内静压的作用下,水分子不断地向空气中蒸发,成为水蒸气分子,剩余的水分子的平均动能便会降低,从而使循环水的温度下降。气流经过盘管、填料散热片与二次侧的喷淋水进行潜热及显热交换吸收热量,再经过特殊的挡水、收水器进行气水分离,

并最终将接近饱和湿空气排出塔外。

86.当自吸泵700为一种带内开式泄压阀体的引流式恒压自吸泵,它包括泵体701和电动机702,所述泵体701和电动机702共同安装与一个泵底座703上,并且泵体701和电动机702左右布置,所述泵体701包括泵壳体701.1,所述泵壳体701.1的底部连接泵底座703,所述泵壳体701.1内设置有吸入腔701.2、叶轮腔701.3、压出腔701.4以及泄压腔701.5,所述泵壳体701.1的右侧下半段设置有泵体法兰盘701.6,泵体法兰盘701.6的左侧为叶轮腔701.3,叶轮腔701.3内设置有叶轮701.7,吸入腔701.2位于叶轮腔701.3的左上方并且与叶轮腔701.3的左端进口连通,压出腔701.4与叶轮腔701.3的顶部连通,泄压腔701.5与叶轮腔701.3底部连通,吸入腔701.2左侧的泵壳体701.1上设置有泵进口701.8,泵进口701.8处设置有进口止回阀701.9,压出腔701.4顶部的泵壳体701.1上设置有泵出口701.10,泵出口701.10的正下方的压出腔701.4处设置有消泡器701.11,消泡器701.11的正下方设置有缓冲腔701.18,压出腔701.4顶部的泵壳体701.1上还设置有加液口701.12,加液口701.12位于压出腔701.4的左上方,加液口701.12处设置有加液口螺栓701.13,泄压腔701.5的左端的泵壳体701.1上设置有一个放液口701.14,放液口701.14处设置有放液口螺栓701.15,吸入腔701.2的左下角设置有一个回液口701.16,回液口701.16上下连通,泄压腔701.5的左上角设置有一个泄压口701.17,泄压口701.17左右连通,回液口701.16位于泄压口701.17的左上方,回液口701.16与泄压口701.17之间的区域形成一个泄压阀体安装位,泵壳体701.1左侧下段处的泄压阀体安装位设置有一个内开式泄压阀体,内开式泄压阀体具有一个泄压进口610.1和一个泄压出口610.2,泄压进口610.1与泄压口701.17连通,泄压出口610.2与回液口701.16连通。

87.所述电动机702包括电动机主体702.1,所述电动机主体702.1的底部连接泵底座703,所述电动机主体702.1的左端设置有电动机法兰盘702.2,电动机法兰盘702.2与其左侧的泵体法兰盘701.6通过螺栓固定连接,所述电动机主体702.1向左伸出有电动机转动轴702.3且电动机转动轴702.3向左伸出至电动机法兰盘702.2左方,电动机转动轴702.3向左还依次穿过泵体法兰盘701.6以及叶轮701.4,电动机转动轴702.3的左端通过叶轮固定螺丝702.4与叶轮701.7的左端面固定连接。

88.所述泵体701的左端中部还设置有一个引流泵400,所述进口止回阀701.9外侧的泵体701内设置有一个引流泵入口管道708,引流泵入口管道708连接引流泵400的入口,所述进口止回阀701.9内侧的泵体701内设置有一个引流泵出口管道709,引流泵400的出口连接引流泵出口管道709,也就说泵进口701.8进入的流体能够分出两支,一支经过进口止回阀701.9直接进入吸入腔701.2,还有一支经过引流泵入口管道708、引流泵400以及引流泵出口管道709再进入吸入腔701.2。

89.所述引流泵400包括引流泵外壳401,所述引流泵外壳401内设置有上下布置的从动齿轮402和主动齿轮403,所述从动齿轮402和主动齿轮403相互啮合,相互啮合的高度称为啮合高度,所述从动齿轮402穿过一根横向的从动轴404,主动齿轮403穿过一根横向的主动轴405,所述从动轴404的左右两端通过轴承安装于引流泵外壳401内的上半段的从动轴腔410,从动轴腔410的内径与从动齿轮402的尺寸匹配,所述主动轴405的左右两端通过轴承安装于引流泵外壳401内的下半段的主动轴腔411,主动轴腔411的内径与主动齿轮403的尺寸匹配,所述主动轴405的右端穿出引流泵外壳401以外通过一根联动轴409与电动机转

动轴702.3动力连接,当然也可以通过其他动力连接方式使得电动机转动轴702.3联动主动轴即可,可以同速度转动或者差速转动。主动轴405与联动轴409连接处设置有主动轴密封412;图中所示为所述引流泵外壳401包括右半段的引流泵外壳主壳体401.1以及左端的引流泵外壳端盖401.2,引流泵外壳端盖通过螺丝固定于引流泵外壳主壳体上,所述引流泵外壳401右端还设有向左的进口孔406、出口孔407以及主动轴孔408,所述进口孔406连通进液口腔,进液口腔的高度略高于啮合高度并且与从动轴腔的轴芯错位布置,所述出口孔407连通出液口腔,出液口腔的高度略低于啮合高度并且与主动轴腔的轴芯错位布置,从动轴404的轴线与主动轴405的轴线形成一个竖向的轴线平面,进口孔406与出口孔407分别位于轴线平面的前后两侧,所述主动轴孔408与主动轴405同心布置。引流泵入口管道708连接进口孔406,引流泵出口管道709连接出口孔407。

90.所述引流泵400的工作原理:

91.引流泵由于电动机转动轴转动从而一起旋转,由于引流泵结构特性、密封性好,引流泵的旋转,迅速把泵进口内的空气排到泵体内,再通过叶轮排出到泵出口外面,电动机转动轴转动,带动叶轮和引流泵,刚开始的时候,由于泵体的吸入腔和泵进口是大气压力的一样的,当叶轮高速旋转,通过叶轮离心力把吸入腔的空气排出到泵出口外面,这时吸入腔为负压,泵进口是大气压力从而大于吸入腔压力,这样就使得这样进口止回阀开启,与此同时引流泵也一起旋转,同时一起把泵进口的空气引入吸入腔,再由叶轮把空气排出到泵出口外面,这样周而复始;一直到吸入腔和泵进口的压力平衡时,进口止回阀关闭,由于引流泵结构特性、密封性好,引流泵的旋转使得泵进口的空气继续通过引流泵排入到吸入腔,再由叶轮把空气排出到泵出口外面,这样周而复始无限接近于把吸入腔的空气排尽;把外部贮槽内的液体通过引流泵吸入吸入腔内,再由旋转的叶轮在高速惯性离心力的作用下获取了较高压强的液体从泵出口进入排出管路,被输送到所需的场所。

92.1、这样就解决了必须要在泵体内加入一定量的液体才能有自吸能力;

93.2、解决了液体在离泵水平以下5到9米的以上高度无法使用的问题;

94.3、解决了要排除泵体内和进口管内的空气用时间比较久的问题,一般在几秒钟就可以完成。

95.实施例1.1

96.所述内开式泄压阀体为可拆卸内开式可调泄压阀610;

97.所述可拆卸内开式可调泄压阀610具体的包括阀体外壳611、调节丝杆612、弹簧613、阀芯614、锁紧螺母615以及密封圈616,阀体外壳611的右端设置泄压进口610.1,阀体外壳611的顶部右段设置泄压出口610.2,所述阀体外壳611的左端向外设置有阀体法兰611.1,阀体法兰611.1通过连接螺栓与泵壳体701.1连接,阀体外壳611的左段内壁设置有内螺纹,调节丝杆612的外围设置有外螺纹,调节丝杆612从左向右旋入阀体外壳611内与阀体外壳611螺纹配合,调节丝杆612的左段位于阀体外壳611左外侧,调节丝杆612的右端向右连接弹簧613,弹簧613的右端连接阀芯614,阀芯614的外形与阀体外壳611内腔相互匹配,密封圈616位于调节丝杆612右端外圈,锁紧螺母615旋置于调节丝杆612的左段上并且紧靠阀体法兰611.1左侧外壁从而将调节丝杆612的位置锁定,此时弹簧613的伸缩适用于某一种粘度液体或者某一种压力液体的回液。

98.实施例1.2

99.所述内开式泄压阀体为内开式可调泄压阀620;

100.所述内开式可调泄压阀620与可拆卸内开式泄压阀610的不同之处在于不存在阀体外壳611,内开式可调泄压阀620包括调节丝杆612、弹簧613、阀芯614、锁紧螺母615以及密封圈616,阀芯614为方形阀芯,泄压阀体安装位处的泵壳体701.1的左段内壁设置有内螺纹,调节丝杆612的外围设置有外螺纹,调节丝杆612从左向右旋入泄压阀体安装位内与内螺纹配合,调节丝杆612的左段位于泄压阀体安装位左外侧,调节丝杆612的右端向右连接弹簧613,弹簧613的右端连接阀芯614,阀芯614的外形与泄压阀体安装位内腔相互匹配,密封圈616位于调节丝杆612右端外圈,锁紧螺母615旋置于调节丝杆612的左段上并且紧靠阀体法兰611.1左侧从而将调节丝杆612的位置锁定,此时弹簧613的伸缩适用于某一种粘度液体或者某一种压力液体的回液。

101.实施例1.3

102.所述内开式泄压阀体为内开式可调球形泄压阀630;

103.实施例1.3与实施例1.2的不同之处在于阀芯614为球形阀芯。

104.当自吸泵700为一种带外开式泄压阀体的引流式恒压自吸泵,它包括泵体701和电动机702,所述泵体701和电动机702共同安装与一个泵底座703上,并且泵体701和电动机702左右布置,所述泵体701包括泵壳体701.1,所述泵壳体701.1的底部连接泵底座703,所述泵壳体701.1内设置有吸入腔701.2、叶轮腔701.3、压出腔701.4以及泄压腔701.5,所述泵壳体701.1的右侧下半段设置有泵体法兰盘701.6,泵体法兰盘701.6的左侧为叶轮腔701.3,叶轮腔701.3内设置有叶轮701.7,吸入腔701.2位于叶轮腔701.3的左上方并且与叶轮腔701.3的左端进口连通,压出腔701.4与叶轮腔701.3的顶部连通,泄压腔701.5与叶轮腔701.3底部连通,吸入腔701.2左侧的泵壳体701.1上设置有泵进口701.8,泵进口701.8处设置有进口止回阀701.9,压出腔701.4顶部的泵壳体701.1上设置有泵出口701.10,泵出口701.10的正下方的压出腔701.4处设置有消泡器701.11,消泡器701.11的正下方设置有缓冲腔701.18,压出腔701.4顶部的泵壳体701.1上还设置有加液口701.12,加液口701.12位于压出腔701.4的左上方,加液口701.12处设置有加液口螺栓701.13,泄压腔701.5的左端的泵壳体701.1上设置有一个放液口701.14,放液口701.14处设置有放液口螺栓701.15,吸入腔701.2的底部向左设置有一个回液口701.16,回液口701.16左右连通,泄压腔701.5的左端向上设置有一个泄压口701.17,泄压口701.17上下连通,回液口701.16位于泄压口701.17的右上方,回液口701.16与泄压口701.17之间的区域形成一个泄压阀体安装位,泄压阀体安装位连通至泵壳体701.1左端面,泄压阀体安装位内设置有一个外开式泄压阀体,外开式泄压阀体具有一个泄压进口610.1和一个泄压出口610.2,泄压进口610.1与泄压口701.17连通,泄压出口610.2与回液口701.16连通。

105.实施例2.1

106.所述外开式泄压阀体为可拆卸外开式可调泄压阀640;

107.所述可拆卸外开式可调泄压阀640具体的包括阀体外壳641、调节丝杆642、弹簧643、阀芯644、连杆645、锁紧螺母646、卡簧647、弹簧压板648、闷头螺丝649以及固定销,所述阀体外壳641的底部右半段设置泄压进口610.1,阀体外壳641的右端设置泄压出口610.2,泄压出口610.2左方的阀体外壳641内壁凸出设置有一圈阀芯卡口,所述阀体外壳641的左端向外设置有阀体法兰641.1,阀体法兰641.1通过连接螺栓与泵壳体701.1连接,

阀体外壳641的左段内壁设置有内螺纹,调节丝杆642的外围设置有外螺纹,调节丝杆642从左向右旋入阀体外壳641内与阀体外壳641螺纹配合,调节丝杆642的左段位于阀体外壳641左外侧,调节丝杆642为左右贯通的空心结构,调节丝杆642的右段内设置有横向的弹簧643,弹簧643内穿设有连杆645,连杆645的右端连接阀芯644,阀芯644的外形与阀体外壳641内腔相互匹配,所述阀芯644位于阀芯卡口右侧且能够被阀芯卡口进行限位,所述调节丝杆642的右端内壁向内凹设有一圈卡簧限位槽,卡簧647设置于卡簧限位槽内,弹簧643的右端与卡簧647接触连接,连杆645的左端套装有弹簧压板648,弹簧压板648的右侧与弹簧643的左端接触连接,弹簧压板648左侧的连杆645端部设置有固定销,调节丝杆642右端外圈设置有第一密封圈,调节丝杆642的左端旋入闷头螺丝649,调节丝杆642与闷头螺丝649之间设置有第二密封圈,锁紧螺母646旋置于调节丝杆642的左段上并且紧靠阀体法兰641.1左侧外壁从而将调节丝杆642的位置锁定,此时弹簧643的伸缩适用于某一种粘度液体或者某一种压力液体的回液。

108.实施例2.2

109.所述外开式泄压阀体为外开式可调泄压阀650;

110.所述外开式可调泄压阀650与可拆卸外开式泄压阀640的不同之处在于不存在阀体外壳641,外开式可调泄压阀650包括阀体外壳641、调节丝杆642、弹簧643、阀芯644、连杆645、锁紧螺母646、卡簧647、弹簧压板648、闷头螺丝649以及固定销,泄压阀体安装位处的泵壳体701.1的左段内壁设置有内螺纹,调节丝杆642的外围设置有外螺纹,调节丝杆642从左向右旋入泄压阀体安装位内与内螺纹配合,调节丝杆642的左段位于泄压阀体安装位左外侧,泄压出口610.2左方的泄压阀体安装位内腔壁凸出设置有一圈阀芯卡口,调节丝杆642为左右贯通的空心结构,调节丝杆642的右段内设置有横向的弹簧643,弹簧643内穿设有连杆645,连杆645的右端连接阀芯644,阀芯644的外形与泄压阀体安装位内腔相互匹配,所述阀芯644位于阀芯卡口右侧且能够被阀芯卡口进行限位,所述调节丝杆642的右端内壁向内凹设有一圈卡簧限位槽,卡簧647设置于卡簧限位槽内,弹簧643的右端与卡簧647接触连接,连杆645的左端套装有弹簧压板648,弹簧压板648的右侧与弹簧643的左端接触连接,弹簧压板648左侧的连杆645端部设置有固定销,调节丝杆642右端外圈设置有第一密封圈,调节丝杆642的左端旋入闷头螺丝649,调节丝杆642与闷头螺丝649之间设置有第二密封圈,锁紧螺母646旋置于调节丝杆642的左段上并且紧靠泄压阀体安装位左侧外壁从而将调节丝杆642的位置锁定,此时弹簧643的伸缩适用于某一种粘度液体或者某一种压力液体的回液。

111.具有异形翅片的导热型材的换热盘管8,包括换热盘管主体800,换热盘管主体800包括直管段800.1以及弯管段800.2,所述换热盘管主体800的直管段内设置有异形翅片的导热型材801,所述异形翅片的导热型材801包括沿着换热盘管主体800方向设置的圆形的芯棒801.1,芯棒801.1外设置有主翅片801.2,主翅片801.2上设置有异形结构801.3,异形结构801.3可以是波浪纹路、翻边或者是厚度方向相互贯通的多个孔。

112.作为一种优选,所述芯棒801.1上沿着其长度方向交错布置有第一翅片组以及第二翅片组,第一翅片组以及第二翅片组的长度相等,第一翅片组和第二翅片组之间形成一个翅片组间隙,所述第一翅片组和第二翅片组之间形成四十五度错位角度,第一翅片组和第二翅片组除了沿着芯棒801.1轴向错开四十五度以外是具有相同的结构的。第一翅片组

和第二翅片组统称翅片组,翅片组包括沿着芯棒801.1中心均匀发散布置的主翅片801.2,所述主翅片801.2的外端与换热盘管主体800的内壁相接触。

113.实施例3.1、异形翅片的导热型材801上的翅片组的主翅片801.2有四个,主翅片801.2贯通整个芯棒801.1的长度设置,不存在错位的第一翅片组和第二翅片组,异形结构为孔;

114.实施例3.2、异形翅片的导热型材801上的翅片组的主翅片801.2有四个,第一翅片组和第二翅片组之间形成四十五度错位角度,异形结构为孔,每个翅片组的主翅片801.2上设置有三个孔。

115.实施例3.3、翅片组上具有的异形结构为波浪纹路。

116.实施例3.4、翅片组上具有的异形结构为翻边。

117.具有异形翅片的导热型材的换热盘管的生产方法如下:

118.步骤一、首先采用模具挤出成型同翅片组截面形状相互吻合的通长型材910,另外生产同换热盘管主体口径一致的通长套管909;

119.步骤二、将通长型材进行异形结构成型作业;

120.步骤三、将通长型材扭转成异形翅片的导热型材并且内置安装于通长套管内形成直管段;

121.步骤四、连接直管段和弯管段形成具有异形翅片的导热型材的换热盘管。

122.其中步骤二采用成型装置500进行作业。

123.所述成型装置500包括一个辊压轮组,所述辊压轮组包括上下布置的辊压凸模具组和辊压凹模具组(辊压凸模具组和辊压凹模具组的上下位置可以交换),上下布置的辊压凸模具组和辊压凹模具组之间留有辊压间隙,辊压间隙与主翅片的厚度匹配,辊压凸模具组包括前后两个通过连接轮轴同步连接的辊压凸模具501,辊压凹模具组包括前后两个通过连接轮轴同步连接的辊压凹模具502,两个辊压凸模具501之间以及辊压凹模具502之间均留有翅片间隙,翅片间隙与主翅片的厚度匹配,辊压凸模具501和辊压凹模具502为纵向布置的圆柱形结构,所述辊压凸模具501上沿着周向间隔具有与异形结构801.3大小匹配的凸起,所述辊压凹模具502上沿着周向间隔具有与异形结构801.3大小匹配的凹陷,且辊压凸模具501的凸起与辊压凹模具502的凹陷位置对应,所述辊压凸模具501与辊压凹模具502通过前侧的第一同步带503进行连接,所述辊压凸模具501或者辊压凹模具502与一个电动机504的输出端通过第二同步带505进行连接,所述辊压凸模具组和辊压凹模具组的左方以及右方分别设置有第一型材定位轮组506以及第二型材定位轮组507,第一型材定位轮组以及第二型材定位轮组具有相同的结构,第一型材定位轮组506包括第一型材上定位轮组以及第一型材下定位轮组,第一型材上定位轮组包括前后两个通过连接轮轴同步连接的第一型材上定位轮,第一型材下定位轮组包括前后两个通过连接轮轴同步连接的第一型材下定位轮,第二型材定位轮组507包括第二型材上定位轮组以及第二型材下定位轮组,第二型材上定位轮组包括前后两个通过连接轮轴同步连接的第二型材上定位轮,第二型材下定位轮组包括前后两个通过连接轮轴同步连接的第二型材下定位轮,第一型材定位轮组以及第二型材定位轮组与辊压轮组大致相同也具有相应的间隙,所不同之处在于第一型材定位轮组第二型材定位轮组的定位轮表面为光滑表面,不存在凸起与凹陷,第一型材定位轮组第二型材定位轮组起到定位导向的作用,辊压凸模具组的连接轮轴与第一型材上定位轮组的连

接轮轴通过第三同步带508连接,辊压凸模具组的连接轮轴与第二型材上定位轮组的连接轮轴通过第四同步带509连接。

124.所述成型装置500的步骤如下:

125.通长型材910从成型装置500的一端走向另一端,竖向的主翅片位于翅片间隙内,横向的主翅片位于上定位轮与下定位轮之间,当通长型材910经过辊压轮组时,横向的主翅片在辊压间隙内被辊压轮组进行辊压成异形结构,上述步骤完成半个成型周期,然后将通长型材910旋转九十度,再从成型装置500内走一遍,完成另外两个主翅片的成异形结构,最终完成通长型材910上四个主翅片的异形结构成型。

126.作为一种优选,有第二种形式的成型装置,参见图18-19,成型装置500在其左段还设置有第二个辊压轮组,第二个辊压轮组与第一个辊压轮组不同之处在于旋转了90度,从而可以用于纵向的主翅片的异形结构成型,第二个辊压轮组同第一个辊压轮组之间通过同步变送器带动。如此一来,成型装置500的步骤只需要通长型材910从成型装置500的一端走向另一端即可。

127.其中步骤三采用扭转顶伸装置900进行作业。

128.所述扭转顶伸装置900包括横向向左布置的推杆901,所述推杆901设置于一个横向布置的推杆滑动槽901.2内,推杆901的顶部设置有沿着其长度方向布置的推杆齿轮条901.1,推杆901的上方设置有推杆电动机903,所述推杆电动机903的输出端设置有推杆电动机齿轮903.1,所述推杆电动机齿轮903.1与推杆齿轮条901.1相互配合,从而推杆电动机903的正转反转能够实现推杆901的左右横向运动;

129.所述推杆901的左方设置有一个横向布置的型材外套管904,所述型材外套管904包括型材外套管底座904.1,所述型材外套管底座904.1上固定设置有型材外套底部半圆管904.2,所述型材外套底部半圆管904.2上设置有可开合的型材外套顶部半圆管904.3,所述型材外套底部半圆管904.2与型材外套顶部半圆管904.3通过半圆管固定销904.4固定连接;

130.所述型材外套管904的左方设置有一个型材套模905,所述型材套模905的外部设置有一个电磁制动器902,电磁制动器902能够用于限制型材套模905的转动,所述型材套模905包括环形的型材套模模套905.1以及内部的型材套模模芯905.2,所述型材套模模芯905.2内具有模芯空腔,模芯空腔用于供导热型材横向通过,模芯空腔的形状与第一翅片组和第二翅片组复合而成的实体形状相互吻合,例如配合实施例1的模芯空腔具有四个供主翅片通过的通道,例如配合实施例2的模芯空腔具有八个供主翅片通过的通道;

131.所述型材套模905与型材外套管904之间留有切割间隙,切割间隙中设置有一个切割电机片906.1,切割电机片906.1固定于切割电机906的输出端上,切割电机906设置于一个高度升降装置906.2上;

132.所述型材套模905的左方设置有型材齿轮套模907,型材套模905与型材齿轮套模907之间形成扭转间隙,所述型材齿轮套模907包括环形的型材齿轮套模模套907.1以及内部的型材齿轮套模模芯907.2,型材齿轮套模模套907.1的外部设置有一圈外齿轮907.3,所述型材齿轮套模模芯907.2同型材套模模芯905.2一样具有相同的模芯空腔,且模芯空腔的通道直线度一致,所述所述型材齿轮套模907的下方设置有一个旋转电动机907.4,旋转电动机907.4的输出端通过一个变速器907.5连接有旋转主动齿轮907.6,所述旋转主动齿轮

907.6与外齿轮907.3相互啮合;旋转电动机907.4动作能够驱动型材齿轮套模907转动;

133.所述型材套模905的左方设置有一个套管转动座908,所述套管转动座908包括固定支座908.1,所述固定支座908.1的右侧设置有套管旋转固定支架908.2,所述套管旋转固定支架908.2上通过轴承908.3连接有套管旋转活动卡模908.4,套管旋转活动卡模908.4的右端设置有同通长套管909内径相匹配的卡口,套管旋转活动卡模908.4与型材套模905之间的距离等于待安装的通长套管的长度。

134.所述扭转顶伸装置900的具体工作步骤:

135.步骤一、上料

136.打开型材外套顶部半圆管904.3,将通长型材放入,然后合上型材外套顶部半圆管904.3,锁紧半圆管固定销904.4,在套管转动座908上放置通长套管,通长套管的左端固定于套管旋转活动卡模908.4上,通长套管的右端靠近型材齿轮套模907的左侧;

137.步骤二、第一次顶伸

138.启动推杆电动机903,推杆901沿着推杆滑动槽901.2向左移动推动型材外套管904内的通长型材进入型材套模905和型材齿轮套模907,通长型材的实体部分穿过型材套模模芯905.2和型材齿轮套模模芯907.2内的模芯空腔,推杆电动机903的推动使得推杆901推动通长型材位于切割间隙的长度等于设定的工艺长度或者等于翅片组的长度;

139.步骤三、切割

140.推杆电动机903停止动作,启动切割电机906切割通长型材的主翅片和副翅片,并且切割电机906下降,同时启动旋转电动机907.4使得型材齿轮套模907转动一周,此时电磁制动器902松开型材套模905,从而使得型材套模905也随着型材齿轮套模907跟着转动一周,通长型材被切割一周至只留下芯棒801.1未切断,被切割处形成一个翅片组间隙;

141.步骤四、第二次顶伸

142.切割完成后,推杆电动机903继续动作,推杆901继续向左推动通长型材,直至上一步骤通长型材上形成的翅片组间隙位于型材套模905与型材齿轮套模907之间的扭转间隙处;

143.步骤五、扭转

144.推杆电动机903停止动作,电磁制动器902抱住型材套模905并且限制型材套模905的转动,启动旋转电动机907.4使得型材齿轮套模907转动四十五度,通长型材在其翅片组间隙处形成扭转,使得翅片组间隙左侧的翅片组与其右侧的未切割的通长型材轴向错开四十五度;

145.重复上述的步骤二到步骤五,完成多段翅片组间隙的切割以及相邻翅片组之间的扭转,被顶伸至型材齿轮套模907左侧的已完成切割扭转的型材进入通长套管内,直至整根通长型材完成切割扭转并且进入通长套管内,下料后将异形翅片的导热型材801与通长套管进行进行点焊形成直管段。

146.作为一种优选,有一种成型扭转顶伸装置300具有成型装置500以及扭转顶伸装置900的功能,扭转顶伸装置900除去推杆901、推杆电动机903以及型材外套管904的部分称为扭转顶伸装置主体,成型扭转顶伸装置300包括扭转顶伸装置主体,扭转顶伸装置主体右方设置有成型装置500的第二种形式,使得通长型材910能够从成型装置500进行成型后直接进入扭转顶伸装置300的主体内进行扭转顶伸。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。