1.本实用新型涉及注塑技术领域,具体是涉及一种料带式注塑模具及料带式注塑生产装置。

背景技术:

2.手机或笔记本电脑等电子产品中一般包含有一种连接器,该连接器包括塑胶件和金属端子。该连接器在生产过程中,一般单独生产塑胶件和金属端子,然后再把塑胶件和金属端子通过制具或者自动机组装成成品。采用该种生产方式,存在塑胶件与金属端子连接不牢靠的缺点,金属端子容易与塑胶件分离。

3.目前,也有采用嵌件注塑成型工艺生产上述连接器,即采用人力手动将金属端子植入注塑模具然后注塑成型。采用该种方式生产的连接器,金属端子与塑胶件牢靠连接。但是由于金属端子的厚度薄、体积小,通过人力手动植入常常出现掉落、植入不到位等问题,导致注塑生产效率不高、产品合格率低。

技术实现要素:

4.本实用新型的第一目的是提供一种自动化程度高、生产率高的料带式注塑模具。

5.本实用新型的第二目的是提供一种料带式注塑生产装置。

6.为了实现上述的第一目的,本实用新型提供的料带式注塑模具,包括前模和后模,前模和后模之间设置有料带容纳腔,料带容纳腔沿垂直开模方向延伸,料带式注塑模具还包括前模仁和后模仁,前模仁设置有前模镶件,前模镶件内开设有进胶流道;后模仁设置有后模镶件、斜镶件和活动镶件,斜镶件沿开模方向倾斜设置在后模镶件的一侧,斜镶件能沿其自身延伸方向相对后模镶件向上移动,斜镶件的第一端设置有滑槽,滑槽沿料带容纳腔的延伸方向延伸,活动镶件设置在滑槽内并能沿滑槽的延伸方向滑动,前模镶件、后模镶件、斜镶件及活动镶件之间形成有模腔,模腔分别与进胶流道及料带容纳腔连通;模腔朝向斜镶件的一侧设置有第一凹槽和第二凹槽,斜镶件的第一端设置有第一凸出部,第一凸出部向模腔延伸,且第一凸出部位于第一凹槽和第二凹槽之间。

7.由上述方案可见,斜镶件的第一凸出部位于第一凹槽和第二凹槽之间,使得注塑成型后,第一凸出部嵌入塑胶件内,当斜镶件上升时,塑胶件跟随斜镶件一起上升,当到达预设高度时,设置在料带容纳腔内的料带限制塑胶件继续上升,使得第一凸出部与塑胶件分离,实现塑胶件与水口料的自动分离作用;由于斜镶件是倾斜上升,即斜镶件一边上升,一边远离塑胶件,实现第一凸出部与塑胶件的自动分离,方便后续料带带动塑胶件一起向前移动;本实用新型设置有料带容纳腔,料带水平设置在料带容纳腔内并能沿水平方向移动,本实用新型可直接在料带的金属片上进行注塑操作,定位准确且自动化程度高,无需人力手动一个一个地上料,有利于提高生产效率和产品合格率。

8.进一步的方案是,后模仁设置有倾斜通孔,倾斜通孔沿开模方向倾斜延伸,倾斜通孔靠近前模的一端连通地设置有竖直通孔,斜镶件设置在倾斜通孔及竖直通孔内,活动镶

件位于竖直通孔内并与竖直通孔间隙配合,活动镶件朝向模腔的一侧设置有第二凸出部,第二凹槽的槽壁为第二凸出部的侧壁;在滑槽的延伸方向上,第一凸出部能相对第二凸出部向远离模腔的方向移动。

9.由上述方案可见,斜镶件倾斜上升过程中,第一凸出部向远离塑胶件方向移动,而第一凸出部沿开模方向竖直移动,有利于对塑胶件产生一与第一凸出部移动方向相反的推力,有利于保证塑胶件与第一凸出部的自动分离。

10.又进一步的方案是,斜镶件的第一端设置有拨动柱,活动镶件设置有腰圆孔,腰圆孔的长边沿滑槽的延伸方向布置,拨动柱插装在腰圆孔内,斜镶件通过拨动柱带动活动镶件滑动。

11.进一步的方案是,后模包括上顶针板,上顶针板上设置有连接块,连接块开设有连接槽,连接槽沿料带容纳腔的延伸方向延伸;斜镶件的第二端设置有连接脚,连接脚插装在连接槽内并能沿连接槽的延伸方向滑动,上顶针板通过连接块带动斜镶件沿其自身延伸方向移动。

12.进一步的方案是,连接块上设置有产品顶针,产品顶针沿开模方向延伸,产品顶针的一端穿过后模仁伸入料带容纳腔内并位于模腔的外侧,连接块带动产品顶针同步移动。

13.由上述方案可见,通过设置产品顶针,在斜镶件顶起的同时,产品顶针同步顶起料带,使得在开模方向上料带与模具上的定位柱分离,方便料带向前移动。

14.进一步的方案是,料带式注塑模具设置有多个模腔,多个模腔分成两排,每排模腔均沿料带容纳腔的延伸方向排列布置;后模仁设置有多个料带定位柱和多个料片定位柱,料片定位柱与模腔一一对应布置,多个料带定位柱沿料带容纳腔的延伸方向排列布置,料带定位柱和料片定位柱的各自一端均伸入料带容纳腔内,料片定位柱位于模腔和料带定位柱之间。

15.为了实现上述的第二目的,本实用新型提供的一种料带式注塑生产装置,包括料带、料带输送机构和上述的料带式注塑模具,料带输送机构设置在料带式注塑模具的一侧,料带设置在料带式注塑模具的料带容纳腔内,料带输送机构驱动料带沿料带容纳腔的延伸方向移动。

附图说明

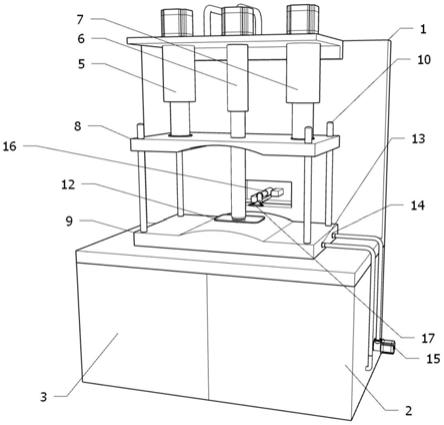

16.图1是本实用新型料带式注塑模具实施例第一视角的剖视图。

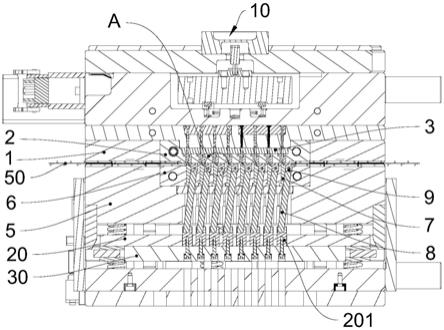

17.图2是图1中a处的放大图。

18.图3是本实用新型料带式注塑模具实施例第二视角的剖视图。

19.图4是图3中b处的放大图。

20.图5是本实用新型料带式注塑模具实施例中后模的结构图。

21.图6是本实用新型料带式注塑模具实施例中斜镶件、后模镶件和料带的分解图。

22.图7是图6中c处的放大图。

23.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

24.料带式注塑模具实施例

25.参见图1至图7,本实施例提供的料带式注塑模具包括前模和后模,前模和后模之间设置有料带容纳腔,料带容纳腔沿垂直开模方向延伸,料带50设置在料带容纳腔内并能沿料带容纳腔的延伸方向移动。

26.前模包括前模板1、前模仁2、料道板3和进胶口10,前模仁2设置在前模板1上,料道板3设置在前模仁2上,进胶口10位于前模的顶部。前模仁2设置有多个前模镶件4,前模镶件4内开设有进胶流道41,料道板3设置有分料道,分料道包括多个分支,分支与对应的进胶流道41连通,即进胶口10通过分料道与每一进胶流道41连通。

27.后模包括后模板5、后模仁6、上顶针板20和下顶针板30,后模板5与前模板1上下对应布置,后模仁6与前模仁2上下对应布置,上顶针板20和下顶针板30平行地设置在后模板5的下方。

28.后模仁6设置有多个后模镶件7、多个斜镶件8和多个活动镶件9,一个后模镶件7、一个斜镶件8和一个活动镶件9为一组,每组分别与前模镶件4对应设置。具体地,后模镶件7设置在后模仁6内,斜镶件8沿开模方向倾斜地设置在后模镶件7的一侧,斜镶件8能沿其自身延伸方向相对后模镶件7上下移动。斜镶件8的第一端设置有滑槽81,滑槽81沿料带容纳腔的延伸方向延伸,活动镶件9设置在滑槽81内并能沿滑槽81的延伸方向相对斜镶件8滑动。前模镶件4、后模镶件7、斜镶件8及活动镶件9之间形成有模腔40,模腔40分别与进胶流道41和料带容纳腔连通。料带50上的金属片501穿出料带容纳腔伸入模腔40内,熔融的胶从进胶流道41进入模腔40内并包裹在金属片501的外侧,实现塑胶与金属片501的固定连接。

29.后模镶件7的顶部设置有第一阶梯槽71和第二阶梯槽72,在开模方向上,第一阶梯槽71高于第二阶梯槽72,第一阶梯槽71为模腔40的一部分。模腔40朝向斜镶件8的一侧设置有第一凹槽401和第二凹槽402,第一凹槽401和第二凹槽402上下对应布置,第一凹槽401和第二凹槽402分别与第一阶梯槽71连通。斜镶件8的第一端设置有第一凸出部82,第一凸出部82伸入模腔40内并位于第一凹槽401和第二凹槽402之间。塑胶件70注塑成型后,第一凸出部82嵌入塑胶件70内,当前模和后模开模时,第一凸出部82能限制或阻挡塑胶件70跟随前模内的水口料上升,使得水口料自动与塑胶件70分离;当斜镶件8顶升时,塑胶件70能跟随斜镶件8一起顶升。

30.后模仁6设置有倾斜通孔61,倾斜通孔61沿开模方向倾斜延伸,倾斜通孔61靠近前模的一端连通地设置有竖直通孔62,竖直通孔62沿开模方向延伸。斜镶件8设置在倾斜通孔61及竖直通孔62内,滑槽81位于竖直通孔62内,滑槽81的两端分别与竖直通孔62的两侧连通,活动镶件9位于竖直通孔62内,活动镶件9与竖直通孔62间隙配合。斜镶件8的第一端设置有拨动柱82,拨动柱82沿垂直滑槽81的延伸方向贯穿滑槽81,活动镶件9设置有腰圆孔91,腰圆孔91的长边沿滑槽81的延伸方向布置,拨动柱82插装在腰圆孔91内并能在腰圆孔91内相对滑动,斜镶件8通过拨动柱82带动活动镶件9移动。斜镶件8沿其自身延伸方向倾斜移动,而活动镶件9在竖直通孔62的限制作用下,只能沿开模方向移动,即竖直移动。

31.活动镶件9设为“7”字形,活动镶件9的第一侧设置有第二凸出部92,第二凸出部92向模腔40延伸并搭接在第二阶梯槽72上,第二凸出部92位于第二凹槽402的一侧,即第二凹槽402的槽壁为第二凸出部92的侧壁。活动镶件9除第二凸出部92之外的第一侧侧壁与竖直通孔62的第一侧孔壁抵接,且活动镶件9的第二侧侧壁与竖直通孔62的第二侧孔壁抵接,当斜镶件8带动活动镶件9上下移动时,活动镶件9在竖直通孔62的限制作用下只能沿竖直方

向滑动。在滑槽81的延伸方向上,第一凸出部82能相对第二凸出部92向远离模腔40的方向移动。具体地,当第一凸出部82倾斜上升时,第二凸出部92竖直上升,那么第一凸出部82的侧面与第二凸出部92的侧面之间的距离逐渐减小,即第二凸出部92能相对第一凸出部82向塑胶件70的方向移动,以限制塑胶件70只能竖直上升移动,而不能跟随第一凸出部82倾斜上升移动,有利于推动塑胶件70与第一凸出部82分离。

32.结合图1和图6,上顶针板20上设置有多个连接块201,连接块201的底部开设有第一连接孔,下顶针板30开设有多个第二连接孔,第二连接孔与第一连接孔对应设置并连通,螺栓穿过第二连接孔与第一连接孔连接,以将连接块201固定在上顶针板20上。连接块201开设有连接槽2011,连接槽2011沿料带容纳腔的延伸方向延伸,连接槽2011的横截面设为倒“t”型。斜镶件8的第二端设置有连接脚83,连接脚83插装在连接槽2011内并能沿连接槽2011的延伸方向滑动,上顶针板20通过连接块201带动斜镶件8上下移动。

33.结合图4、图6和图7,连接块201上设置有产品顶针60,产品顶针60沿开模方向延伸,产品顶针60的上端穿过后模仁6伸入料带容纳腔内并位于模腔40的外侧,用于与金属片501的端部抵接。当上顶针板20带动斜镶件8顶升时,连接块201带动产品顶针60同部上升,即塑胶件70与料带50同时被顶升。

34.结合图4至图7,本实施例的模腔40设置有多个,多个模腔40分成两排,每排模腔40沿料带容纳腔的延伸方向排列布置。

35.后模仁6设置有多个料带定位柱63和多个料片定位柱64,多个料带定位柱63沿料带容纳腔的延伸方向排列布置,料片定位柱64与模腔40一一对应布置,料片定位柱64位于模腔40和料带定位柱63之间,料带定位柱63和料片定位柱64的各自一端均伸入料带容纳腔内,料带定位柱63用于插入料带50边带上的第一定位孔52,料片定位柱64用于插入金属片501上的第二定位孔53,以实现料带50及金属片501的定位。当斜镶件8和产品顶针60顶升时,塑胶件70及料带50的顶升距离高于定位柱的凸起距离,使得料片定位柱64与金属片501上的第二定位孔53分离,料带定位柱63与料带50边带上的第一定位孔52分离,方便外设的料带输送机构带动料带50沿料带容纳腔的延伸方向移动。

36.料带式注塑生产装置实施例

37.本实施例提供的料带式注塑生产装置包括料带、料带输送机构和上述实施例的料带式注塑模具,料带输送机构设置在料带式注塑模具的一侧,料带设置在料带式注塑模具的料带容纳腔内,料带输送机构驱动料带沿料带容纳腔的延伸方向移动,料带每次移动的距离均相等。

38.综上可见,本实用新型的斜镶件的第一凸出部位于第一凹槽和第二凹槽之间,使得注塑成型后,第一凸出部嵌入塑胶件内,当斜镶件上升时,塑胶件跟随斜镶件一起上升,当到达预设高度时,设置在料带容纳腔内的料带限制塑胶件继续上升,使得第一凸出部与塑胶件分离,实现塑胶件与水口料的自动分离作用;由于斜镶件是倾斜上升,即斜镶件一边上升,一边远离塑胶件,实现第一凸出部与塑胶件的自动分离,方便后续料带带动塑胶件一起向前移动;本实用新型设置有料带容纳腔,料带水平设置在料带容纳腔内并能沿水平方向移动,本实用新型可直接在料带的金属片上进行注塑操作,定位准确且自动化程度高,无需人力手动一个一个地上料,有利于提高生产效率和产品合格率。

39.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新

型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。