1.本实用新型属于烟草加工技术领域,具体涉及一种分段式热风低速对流式烘丝装置。

背景技术:

2.烘丝是制丝加工过程中的关键工序,其加工强度的大小对卷烟的感官质量有较大的影响。目前,烘丝设备主要有滚筒烘丝装置和气流烘丝装置两种,其中,滚筒烘丝装置采用筒壁热传导和热风对流两种方式相结合对烟丝加热,烘丝温度一般在150℃以下,烘丝时间4~6min,烘后烟丝本香保持较好,但烟丝填充值偏低,存在干头干尾现象(即烘丝的开始段和结束段存在烘后烟丝含水率较低的情况);气流烘丝装置采用热风对流方式对烟丝进行高温、快速烘丝,热风温度较高,一般在200℃左右,烘丝时间1~3s,烘后烟丝填充值较高,同时烟草杂气去除较明显,但不利于保持烟草本香,另外,由于热风风速较高、烘丝时间短,烟丝在气流管内分布不均,出口水分波动较大,且容易形成“结团”、“湿团”烟丝。因此,针对滚筒烘丝装置和气流烘丝装置的优缺点,是否存在一种实现“小火慢烤”的烘丝装置,解决现有滚筒烘丝存在的香气品质得到提升但填充性能偏低,而气流烘丝装置填充性能好而香气损失大的问题,使烟草本香、烟丝填充值性能、烟丝含水率稳定等得到兼顾。

3.为了解决上述问题,提出本实用新型。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足,开发一种分段式热风低速对流式烘丝装置,实现热风低速从下而上对烟草物料均匀从上而下的加热模式,有效保持烟草本香,同时兼顾烟丝填充值,又能提升烟草烘丝的均匀性和精准性,达到有效提升烟草烘丝效果的目的,对促进烘丝加工工艺发展具有显著的现实意义。

5.本实用新型的目的通过以下技术方案予以实现。

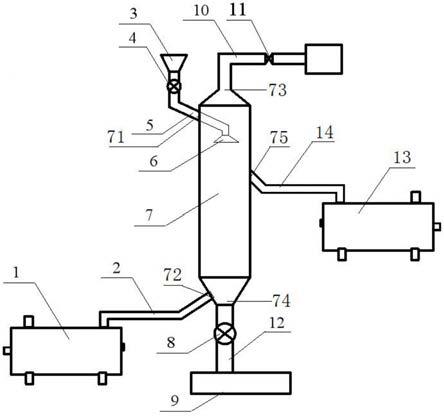

6.本实用新型提供一种分段式热风低速对流式烘丝装置,其包括第一燃烧炉1、第二燃烧炉13、固定床7和进料设备3;

7.所述固定床7分为上下两段式;

8.上段所述固定床7侧壁上部具有进料口71,其通过进料斜管5与进料设备3 连接,

9.上段所述固定床7侧壁下部具有第一进风口72,其通过第一热风管道2与所述第一燃烧炉1连接;

10.下段所述固定床7侧壁下部具有第二进风口75,其通过第二热风管道14与所述第二燃烧炉13连接;

11.所述固定床7顶部为出风口73,其与排潮风管10连接;

12.所述固定床7底部为出料口74,其通过出料管12与出料输送装置9连接;

13.所述固定床7内部上部具有周向松散设备6,其与所述进料斜管5连接。

14.优选地,所述进料斜管5上具有进料气锁4;所述出料管12上具有出料气锁8;所述

排潮风管10上具有排潮阀门11。

15.优选地,所述第一进风口72和所述第二进风口75分别位于所述固定床7 两侧。

16.优选地,所述固定床7包括中间的圆柱形主体和上下两端的渐缩式锥形体,所述第一进风口72位于所述固定床7下部渐缩式锥形体处。

17.优选地,所述第一热风管道2与所述固定床7中心轴的角度为30

°

~60

°

;

18.所述第二热风管道14与所述固定床7中心轴的角度为45

°

~60

°

。

19.此处两个角度的为正是指:斜向上的第一热风管道2的角度是正,斜向上的第二热风管道14角度是正。

20.优选地,所述进料设备3设置在进料气锁4的正上方。

21.优选地,经所述第一热风管道2进入到上段固定床7的热风风速相对较低,热风风速在0~2m/s范围内可调,调控精度为0.10m/s;

22.经所述第一热风管道2进入到上段固定床7的热风温度在110~130℃范围内可调,调控精度为0.10℃。

23.优选地,经所述第二热风管道14进入到下段固定床7的热风风速相对较高,热风风速在2~5m/s范围内可调,调控精度为0.10m/s;

24.经所述第二热风管道14进入到下段固定床7的热风温度在130℃~160℃范围内可调,调控精度为0.10℃。

25.优选地,进入所述进料设备3的烟草可以是烟叶、烟梗、薄片、烟丝、梗丝、薄片丝等中的一种或几种混合。

26.本实用新型所述的热风低速对流式烘丝装置的操作方法,包括以下步骤:

27.a、第一股热风在所述第一燃烧炉1加热后通过所述第一热风管道2经第一进风口72进入上段所述固定床7下部,然后沿所述固定床7低速向上游走;

28.第一股热风在所述第二燃烧炉13加热后通过所述第二热风管道14经第二进风口75进入下段所述固定床7下部,然后沿所述固定床7低速向上游走,并在到达上段所述固定床7内部后,与所述第一股热风汇合;

29.第一股热风和第二股热风最后经所述出风口73,由所述排潮风管10排出所述固定床7;

30.b、烟草物料通过所述进料设备3进入所述进料斜管5,并经过所述进料口 71进入所述周向松散设备6内部,在所述周向松散设备6作用下松散并均匀进入所述固定床7中,由于烟草自身重力大于受向上热风作用的浮力,烟草物料沿所述固定床7缓慢向下落体,最后经所述出料口74进入所述出料管12,并排出所述固定床7;

31.c、烟草物料在所述固定床7中烘丝时间和烘丝温度,根据烟草物料入口水分和流量和烟草物料出口水分情况,选择适宜的热风温度和速度进行匹配,最终达到烟草烘丝效果和相应工艺要求。

32.本实用新型相对于现有技术具有以下有益效果:

33.1.本实用新型的热风低速对流式烘丝装置,烟草物料经进料口、进料气锁、进料斜管进入到固定床上方,并在周向松散设备和重力作用下松散和均匀向下运动,使烟草物料在固定床中受热均匀,有效提升了烘丝出口烟草水分的均匀性和稳定性。

34.2.本实用新型的热风低速对流式烘丝装置,热风采用低速和低温及烟草烘丝时间

较长的方式,实现了烟草“小火慢烤”的烘烤方式。与传统气流式烘丝装置比较,起到了较好的烟草保香作用,且出口烟草含水率稳定性较好;与传统滚筒烘丝装置比较,烟草填充性能较好,干头干尾量少,且烟草不与固定床接触基本不存在造碎。

35.3.本实用新型的分段式热风低速对流式烘丝装置,采用第一段热风温度高和作用时间长(热风风速大产生的浮力大,烟草下降速度慢)的强处理和第二段热风温度稍低和作用时间段弱处理的方式,能实现烟草在第一段快速干燥提升干燥效果及填充性能,在第二段稍缓慢干燥提升烟草水分控制及降低烟草造碎的作用。

36.4.本实用新型的热风低速对流式烘丝装置,可通过调节热风温度和热风速度,控制烟草在固定床中的受热强度和受热时间,进而达到有效改善烟草烘丝效果,提升烘丝过程质量及稳定性,具有较好的应用价值和现实意义。

37.5.本实用新型还具有结构简单,方法实用,操作性强,占地空间少,现场改造容易等特点。

附图说明

38.图1是本实用新型热风低速对流烘丝装置整体结构示意图。

39.附图标记说明:1-第一燃烧炉;2-第一热风管道;3-进料设备;4-进料气锁; 5-进料斜管;6-周向松散设备;7-固定床;8-出料气锁;9-出料输送装置;10-排潮风管;11-排潮阀门;12-出料管;13-第二燃烧炉;14-第二热风管道;71-进料口;72-第一进风口;73-出风口;74-出料口;75-第二进风口。

具体实施方式

40.下面结合附图和实施例对本实用新型作进一步的说明,但附图和实施例并不是对本实用新型技术方案的限定,基于本实用新型教导所作的任何变换或改进,均属于本实用新型的保护范围。

41.实施例1

42.如图1所示,本实施例使用的装置为一种分段式热风低速对流式烘丝装置,其包括第一燃烧炉1、第二燃烧炉13、固定床7和进料设备3;所述固定床7分为上下两段式;上段所述固定床7侧壁上部具有进料口71,其通过进料斜管5 与进料设备3连接,上段所述固定床7侧壁下部具有第一进风口72,其通过第一热风管道2与所述第一燃烧炉1连接;下段所述固定床7侧壁下部具有第二进风口75,其通过第二热风管道14与所述第二燃烧炉13连接;所述固定床7顶部为出风口73,其与所述排潮风管10连接;所述固定床7底部为出料口74,其通过出料管12与所述出料输送装置9连接;所述固定床7内部上部具有周向松散设备6,其与所述进料斜管5连接。

43.所述进料斜管5上具有进料气锁4;所述出料管12上具有出料气锁8;所述排潮风管10上具有排潮阀门11。所述第一进风口72和所述第二进风口75分别位于所述固定床7两侧。所述固定床7包括中间的圆柱形主体和上下两端的渐缩式锥形体,所述第一进风口72位于所述固定床7下部渐缩式锥形体处。所述第一热风管道2与所述固定床7中心轴的角度为45

°

;所述第二热风管道14与所述固定床7中心轴的角度为45

°

。所述进料设备3设置在进料气锁4的正上方。

44.所述的固定床7直径为2m,高度为4m;经所述第一热风管道2进入到固定床7的热风风速为1.0m/s、热风温度为120℃;经所述第二热风管道14进入到固定床7的热风风速为3.0m/s、热风温度为140℃;所述的排潮阀门11开度为 50%;所述的进入进料设备3的烟草物料流量为2000kg/h。

45.实验对象为某卷烟厂制丝生产线6000kg切后烟丝,烟丝含水率为20.8%,烘后烟丝含水率标准要求为13.0

±

1.0%,烟丝填充值≥4.2g/cm3。将切后烟丝分成两等份,采用传统滚筒烘丝装置和本实用新型分别对切后烟丝进行烘丝处理,处理后的结果对比见表1。

46.表1基于传统滚筒烘丝装置和本实用新型的烘后烟丝质量对比分析

[0047][0048]

由表1可知,与传统滚筒烘丝装置相比,采用本实用新型烘丝干燥烟丝后,烟丝含水率中心值与标准要求更接近,且允差范围更窄,说明烘丝烟丝含水率稳定性较好;采用本实用新型的烘丝填充值更高、烟丝造碎量较少,且烟丝感官质量得分基本相同。因此,与传统滚筒烘丝装置相比,本实用新型热风低速对流烘丝装置在提升烘丝过程质量稳定性、提升烟丝填充性能及降低烘丝过程烟丝原料消耗等方面具有明显优势。

[0049]

实施例2

[0050]

重复实施例1,有以下不同:经所述第一热风管道2进入到固定床7的热风风速为2.0m/s、热风温度为110℃;经所述第二热风管道14进入到固定床7的热风风速为4.0m/s、热风温度为145℃;所述的排潮阀门11开度为60%。

[0051]

实验对象为某卷烟厂制丝生产线6000kg切后烟丝,烟丝含水率为21.2%,烘后烟丝含水率标准要求为13.0

±

1.0%,烟丝填充值≥4.2g/cm3。将切后烟丝分成两等份,采用传统气流烘丝装置和本实用新型分别对切后烟丝进行烘丝处理,处理后的结果对比见表2。

[0052]

表2基于传统气流烘丝装置和本实用新型的烘后烟丝质量对比分析

[0053][0054]

由表2可知,与传统气流烘丝装置相比,采用本实用新型烘丝干燥烟丝后,烟丝含水率中心值与标准要求更接近,且允差范围更窄,说明烘丝烟丝含水率稳定性较好;采用本实用新型的烟丝感官质量得分较高,说明本实用新型具有较好的保持烟草本香的作用;采用本实用新型的烟丝造碎量较少,而烟丝填充性能稍欠。因此,与传统气流烘丝装置相比,

本实用新型热风低速对流烘丝装置在提升烘丝过程质量稳定性、保持烟草本香提升烟丝感官质量、降低烘丝过程烟丝原料消耗等方面具有明显优势。

[0055]

结合实施例1和实施例2可知,本实用新型的热风低速对流烘丝装置,可弥补滚筒烘丝装置和气流烘丝装置两种传统烘丝装置各自的缺点,能有效提升烟草烘丝的均匀性和精准性,能有效保持烟草本香,同时兼顾烟丝填充值,进而有效提升烟草烘丝干燥效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。