1.本发明涉及机加领域,具体是一种对材料进行机械性强化的工具。

背景技术:

2.在工业中根据实际需要,通常会通过滚压方式对材料进行表面强化。

3.在cn201920177329.3的实用新型中公开了一种“浮动刀头弧面滚压装置”,其主要特征在于对弧面外表面进行滚压,如图1所示,由工作原理可知,该实用新型不能用于盲孔根部圆角的滚压;

4.在cn201920177476.0的实用新型申请“双液路齿轮齿面滚压装置”,公开了一种对齿轮负载面进行滚压加工的装置,其特征在于装置需要两路液压油路,并由液压驱动滚压头对不平整的齿轮外表面进行滚压,见图2所示,由其工作原理可知,该实用新型不适用于盲孔根部圆角的滚压;

5.在zl2019201774775中公开了一种齿面滚压装置,其特征在于装置中包含了超声振动装置、传动装置和夹持装置,将超声与传统滚压加工工艺结合,使被滚压面受到静压力作用的同时,还受到冲击引起的动压力作用,如图3所示,由其工作原理可见,该实用新型不适用于盲孔根部圆角的滚压;

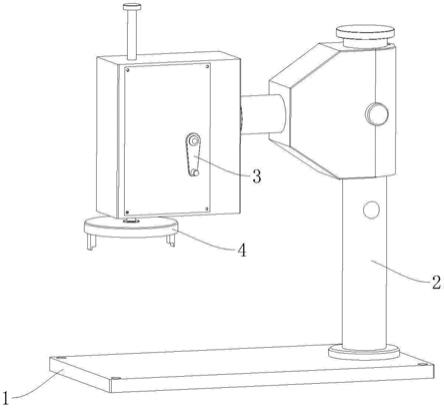

6.申请号为cn201910904155.0的发明申请,公开了一种滚压装置,其特征在于包括工作台、移动装置、滚压装置和下模板,如图4所示,可以解决现有彩钢瓦加工设备对钢板进行加工时成型过程繁琐,加工效率低的问题,由工作原理可知,该实用新型不适用于盲孔根部圆角的滚压;

7.申请号为cn201710250884.x的发明申请,公开了一种自动送材系统、螺栓圆角滚压机及螺栓圆角滚压方法,其特征在于对螺栓进行的外圆角进行滚压强化,如图5所示,由工作原理可知,该实用新型不适用于盲孔根部圆角的滚压;

8.申请号为cn201910778642.7的专利申请,公开了一种回转体的激光喷丸复合滚压强化装置及方法,其特征在于包括激光发射装置、光路输送装置、数控平台和滚压头,通过调整滚压头内压力弹簧以获得滚压载荷,通过光路系统引导激光并实现激光喷丸工艺的自动调焦,能够精确地实现复杂曲面的复合表面强化,如图6所示,由工作原理可知,该实用新型不适用于盲孔根部圆角的滚压;

9.申请号为cn201822042722.x的专利申请,公开了一种滚压刀具,其特征在于包括滚压刀柄和设置在滚压刀柄侧壁上的至少一个滚压单元,如图7所示为滚压单元,滚压单元包括滚压板和滚珠,滚压板上设有供滚珠部分穿过的弧形孔,滚压刀柄上设有至少一个用于安装滚压单元的安装部,安装部上设有供滚珠部分嵌入的滚珠槽,滚珠设在由弧形孔和滚珠槽围成的空腔内并可自由滚动,滚压板通过紧固件与滚压刀柄固定连接,该实用新型的滚压刀具结构设计合理、使用寿命长,且加工的产品合格率高达99.99%。由工作原理可知,该实用新型不适用于盲孔根部圆角的滚压;

10.以上各方案均适用于特定的应用场景,其共同之处在于,在零件的外表面进行滚

压工作,无法对盲孔内的圆角进行滚压强化。

技术实现要素:

11.为克服现有技术中存在的不能对圆形盲孔内的圆角进行滚压强化的步骤,本发明提出了一种盲孔内圆角的滚压工具。

12.本发明包括锥柄、上盖、推力轴承、压缩弹簧、轴套、顶头、端盖和钢球。其中:所述顶头与锥柄连接。所述上盖固定在该锥柄有顶头安装孔一端的外圆周表面。所述轴套套装在该顶头工作段的外圆周表面,并使该轴套内端的内表面与所述锥柄有顶头安装孔一端的外圆周表面滑动配合。所述端盖的一端安装在该轴套的端盖安装段上。所述钢球有多个,均位于端盖内,并安放在由位于该端盖上的钢球安装孔与位于所述顶头上的球窝组合而成的钢球碗内;所述各钢球在该钢球碗内自由转动。所述推力轴承位于上盖内并套装在锥柄的外圆周表面。所述压缩弹簧的一端位于上盖内亦套装在锥柄的外圆周表面,并使该压缩弹簧的内端面与所述推力轴承的端面贴合;该压缩弹簧的另一端套装在轴套的外圆周表面,并使该压缩弹簧的外端面与该轴套的端面相接触。

13.所述压缩弹簧的丝径为3mm,自由高度为41mm,总圈数为7圈,工作圈数为5圈。所述钢球的数量为4个。

14.所述端盖的端板与该端盖外圆周表面相交处的外缘上均布有四个贯通端盖壳体的钢球安装孔,用于安放所述钢球。各钢球安装孔的中心线与该端盖的中心线之间的夹角为45

°

。在各安装孔内分别安放有一颗钢球,并使各钢球均能够在所在的钢球安装孔自由滚动;各所述钢球的初始位置均有1/4的球面露出该钢球安装孔内端孔口。

15.各所述钢球安装孔外端的孔口处内表面有径向的定位止口,该定位止口的内端面为与该钢球配合的圆弧面。

16.所述锥柄按功能分为驱动轴连接段和工作段。所述驱动轴连接段的外形为莫式锥形。所述工作段有与所述顶头连接段连接的螺纹孔;该工作段的外圆周表面为连接所述上盖的外螺纹面。

17.所述上盖一端端板的中部有与所述锥柄的工作段配合的内螺纹孔。所述上盖的内表面为阶梯面,其中靠近端板处的小内径段与轴承一端的外径过盈配合;该上盖的大内径段的孔径略大于套装在所述锥柄的工作段上的压缩弹簧的外径。

18.所述顶头的外形为三级阶梯状。所述三级阶梯中:第一级阶梯为顶头连接段,该顶头连接段的圆周表面为与所述锥柄连接的螺纹面;第二级阶梯和第三级阶梯均与所述轴套配合,并且该第二级阶梯的直径与锥柄中工作段的外径相同,第三级阶梯的直径与端盖的最小内径相同;在工作中所述第三级阶梯内端的端面与所述轴套的内端面之间距离为工作行程。在该顶头第三级阶梯外端的端面与该第三级阶梯圆周表面相交的外缘上均布有四个用于安放钢球的球窝。

19.所述轴套的内孔为阶梯孔,其中的小孔径与所述锥柄的工作段和顶头的第二级阶梯的外表面之间均为间隙配合;该轴套的大孔径的内径与该顶头的第三级阶梯的外径相同,并使二者之间有0.01mm~0.05mm的配合间隙;所述轴套的外圆周表面为阶梯面,其中轴套小孔径段的外径与所述弹簧的内径相适配,轴套大孔径段的外径与所述上盖的外径相同。

20.本发明中顶头的轴向进给,通过位于该顶头端面的钢珠对工件盲孔内孔底圆角实施滚压,达到对圆角滚压强化的目的。经测试,未经滚压的产品,盲孔内圆角处的残余应力为 38mpa、 26mpa。同批生产的产品,经滚压操作后,盲孔内圆角的残余应力为-53mpa、-55mpa,其中负值表示压应力,正值表示拉应力,因此,滚压操纵使零件承受液压作用力的能力增强,经脉冲压力试验,经滚压的产品耐受脉冲压力达到了规范的要求值,未经滚压的产品耐受脉冲压力中途发生裂纹故障。

附图说明

21.图1是zl2019201773293中公开的浮动刀头弧面滚压装置的结构示意图。

22.图2是zl2019201774760中公开的双液路齿轮齿面滚压装置的结构示意图。

23.图3是zl2019201774775中公开的裕度传动超声齿面滚压装置的结构示意图。

24.图4是2019109041550中公开的滚压装置的结构示意图。

25.图5是201710250884x中公开的自动送材系统、螺栓圆角滚压机的结构示意图。

26.图6是2019107786427中公开的回转体激光喷丸复合滚压强化装置的结构示意图。

27.图7是201822042722x中公开的滚压刀具的结构示意图。

28.图8是本发明非工作状态下的结构示意图。

29.图9是本发明工作状态下的结构示意图。

30.图10是本发明中锥柄的结构示意图。

31.图11是本发明中上盖的结构示意图。

32.图12是图11的轴测图。

33.图13是本发明中轴套的结构示意图.

34.图14是图12的轴测图。

35.图15是本发明中顶头的结构示意图。

36.图16是图15的轴测图。

37.图17是本发明中端盖的结构示意图。

38.图18是图17的右视轴测图。

39.图19是图17的左视轴测图。

40.图中:1.锥柄;2.上盖;3.推力轴承;4.压缩弹簧;5.轴套;6.顶头;7.端盖;8.钢球;9.驱动轴连接段;10.工作段;11.钢球安装孔;12.内螺纹孔;13.顶头连接段;14.工作行程;15.球窝。

具体实施方式

41.本实施例是一种针对盲孔底孔内圆角的滚压装置,包括锥柄1、上盖2、推力轴承3、压缩弹簧4、轴套5、顶头6、端盖7和多个钢球。其中:所述顶头通过顶头连接段13与该锥柄的顶头安装孔11螺纹连接。所述上盖2套装在该锥柄有顶头安装孔一端的外圆周表面,并使该上盖的连接孔与该锥柄通过螺纹连接。所述轴套5套装在该顶头6工作段的外圆周表面,并使该轴套5内端的内表面与所述锥柄1有顶头安装孔一端的外圆周表面滑动配合。所述端盖7的一端安装在该轴套5的端盖安装段上。所述各钢球位于端盖7内,并安放在由位于该端盖上的钢球安装孔与位于所述顶头上的球窝组合而成的钢球碗内;所述各钢球在该钢球碗内

自由转动。当机床主轴转动时,通过所述锥柄带动所述滚压装置转动,使各钢球在钢球碗内滚动,同时承受来自工件的轴向进给力,通过各钢球对工件的内圆角进行周向挤压强化。

42.本实施例中,钢球的数量为4个。

43.所述推力轴承3位于上盖2内并套装在锥柄的外圆周表面,并使该推力轴承与所述上盖的内端面贴合。所述压缩弹簧4的一端位于上盖内亦套装在锥柄的外圆周表面,并使该压缩弹簧的内端面与所述推力轴承的端面贴合;该压缩弹簧4的另一端套装在轴套5的外圆周表面,并使该压缩弹簧的外端面与该轴套的端面相接触。

44.所述推力轴承3的外径为42mm、内径为25mm、宽度为11mm。该推力轴承3在滚压工件时释放压缩弹簧4的周向应力,确保压缩弹簧4受到轴向的作用力。

45.所述压缩弹簧4的丝径为3mm、外径为40mm、自由高度为41mm、总圈数为7圈、工作圈数为5圈,按hb3-56设计制造。当该压缩弹簧4处于非工作状态时,各所述钢球缩回到钢球安装孔内,保证在非工作状态下滚压工具能够正常伸进加工孔并达到待强化的孔底处,并在完成滚压强化工作后,随着轴向压力的撤除,各所述钢球再次缩回到钢球安装孔内。

46.所述端盖7为一端有端板的薄壁套筒。该端盖敞口端的内表面为与所述轴套5配合的螺纹面。所述端盖的端板与该端盖外圆周表面相交处的外缘上均布有四个通端盖壳体的钢球安装孔,用于安放所述钢球8。

47.在该端盖内封闭端内表面均布有四个贯通端盖壳体的钢球安装孔11,并使各钢球安装孔位于该端盖的端面与圆周面相交处,各钢球安装孔的中心线与该端盖的中心线之间的夹角为45

°

。各所述钢球安装孔外端的孔口处内表面有径向的定位止口,该定位止口的内端面为与该钢球配合的圆弧面。在各安装孔内分别安放有一颗钢球,并使各钢球均能够在所在的钢球安装孔自由滚动;各所述钢球的初始位置均有1/4的球面露出该钢球安装孔内端孔口。所述端盖7的外径为48mm,端盖7封闭端端板的厚度为3.5mm。

48.所述锥柄1为杆件。该锥柄按功能分为驱动轴连接段9和工作段10。所述驱动轴连接段的外形为莫式锥形。所述工作段有与所述顶头连接段13连接的螺纹孔;该工作段的外圆周表面为连接所述上盖2的外螺纹。

49.所述上盖2为薄壁筒状。该上盖一端有端板,该端板的中部有与所述锥柄的工作段10配合的内螺纹孔12。所述上盖的内表面为阶梯面,其中靠近端板处的小内径段与轴承3一端的外径过盈配合;该上盖的大内径段的孔径略大于套装在所述锥柄的工作段上的压缩弹簧4的外径。

50.所述顶头6为回转体,其外形为三级阶梯状。所述三级阶梯中:第一级阶梯为顶头连接段13,该顶头连接段的圆周表面为与所述锥柄连接的螺纹面;第二级阶梯和第三级阶梯均与所述轴套5配合,并且该第二级阶梯的直径与锥柄中工作段的外径相同,第三级阶梯的直径与端盖7的最小内径相同;在工作中所述第三级阶梯内端的端面与所述轴套的内端面之间距离为本实施例的工作行程14。在该顶头第三级阶梯外端的端面与该第三级阶梯圆周表面相交的外缘上均布有四个用于安放钢球8的球窝15。

51.所述轴套5为薄壁筒体。该轴套的内孔为阶梯孔,其中的小孔径与所述锥柄1的工作段10和顶头6的第二级阶梯的外表面之间均为间隙配合;该轴套的大孔径的内径与该顶头的第三级阶梯的外径相同,并使二者之间间隙配合;其间隙为0.01mm~0.05mm。该轴套的外圆周表面为阶梯面,其中轴套小孔径段的外径与所述弹簧4的内径相适配,轴套大孔径段

的外径与所述上盖2的外径相同。在该轴套大内径孔段端头的外圆周表面为用于安装端盖7的螺纹面。所述轴套的外圆周表面上由阶梯面形成的端面为压缩弹簧定位面。

52.装配时,将四个钢球分别放入所述端盖7的各钢球安装孔11中;将顶头6装到端盖7内,并使顶头6上的各球窝15分别与端盖上的各钢球安装孔11对应。将轴套5套在顶头6上,且轴套5与端盖7通过螺纹连接。所述上盖2的内螺纹孔12与锥柄1螺纹连接。压缩弹簧4一端套装在轴套5上,另一端与所述推力轴承3的端面贴合。

53.完成装配后,形成了本实施例的非工作状态,此时顶头6第三级阶梯内端面与所述轴套5中的内端面之间的间隙为0;该顶头的端面与端板7的内端面之间的间隙为5mm。所述轴套中的内端面有该轴套的大孔径与小孔径之间阶梯差形成。

54.工作时,锥柄1与驱动轴连接并实现轴向进给运动,伸入工件盲孔内底部并使端盖7的外端面于该工件盲孔的底表面贴合。本实施例继续沿轴向进给,克服压缩弹簧4的弹力,从而使该顶头的端面与端板7的内端面之间的间隙逐渐减小,

55.各钢球8伸出并压在工件盲孔底部的圆角上,在盲孔的圆角处进行滚压。当所述顶头的端面与端板7的内端面之间的间隙从5mm逐渐减小为0时,完成对该工件盲孔圆角的滚压强化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。