1.本实用新型涉及后浇带凿毛领域,具体为锯齿状后浇带凿毛装置。

背景技术:

2.后浇带是为适应环境温度变化、混凝土收缩、结构不均匀沉降等因素影响,在梁、板、墙等结构中预留的具有一定宽度且经过一定时间后再浇筑混凝土的间隙,后浇带的留置宽度一般700-1000mm,现常见的有800mm、1000mm、1200mm三种。

3.专利号为cn209780232u的申请文件公开了一种工地用后浇带封堵模板,包括被钢筋主筋绑扎固定的两块平行的封堵模板,可重复使用,方便实用,经济高效,且成型后结构自带防水企口可以减少后期凿毛工作量,同时大大提高施工缝处防水效果;锯齿状的后浇带有利于减轻后期凿毛工作。

4.现有的凿毛装置由于没有粉尘处理以及防护导致凿毛中颗粒飞溅不利于工作环境,且飞溅的颗粒高速下甩出容易对施工者造成伤害。

技术实现要素:

5.本实用新型的目的在于提供锯齿状后浇带凿毛装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.锯齿状后浇带凿毛装置,包括电机,所述电机与凿毛杆传动连接,所述凿毛杆端部连接有凿毛叶轮,所述凿毛叶轮圆周固定连接有若干以凿毛叶轮轴线为中心呈环形阵列的凿毛叶片,所述凿毛叶轮位于防尘盒内,防尘盒底部开口,位于防尘盒底部固定连接有防尘软片,防尘盒内设置有与凿毛杆同轴固定连接的扇轮,位于防尘盒侧面连接有排气管,所述排气管与过滤盒连通;

8.在凿毛叶轮外侧设置防尘盒,且防尘盒通过排气管与过滤盒连接,防尘盒内设置扇轮,用以将凿毛过程中产生的带有灰尘的气流经过滤后排出,改善工作环境,同时避免由于颗粒飞溅导致伤人。

9.优选的,所述凿毛杆包括与电机的输出轴同轴固定连接的第一凿毛杆,所述第一凿毛杆另一端与第二凿毛杆轴向滑动连接;

10.两个凿毛杆分别连接有凿毛叶轮,能够同时对后浇带两侧进行同时凿毛,提高凿毛效率,且第一凿毛杆与第二凿毛杆滑动连接的方式,能够适应一定宽度范围内的多个后浇带。

11.优选的,所述第一凿毛杆贯穿第一防尘盒与第一防尘盒内的凿毛叶轮连接,第二凿毛杆贯穿第二防尘盒与第二防尘盒内的凿毛叶轮连接,第一防尘盒与第二防尘盒靠近一侧通过伸缩杆连接。

12.优选的,所述第二凿毛杆内部中空并套于第一凿毛杆外侧,所述伸缩杆通过连管与密封轴套连接,密封轴套与第一凿毛杆侧面的气孔连通;

13.第一防尘盒与第二防尘盒通过伸缩杆连接,配合第一凿毛杆与第二凿毛杆轴向滑动连接,使第一防尘盒与第二防尘盒仅能够水平方向相向或反向移动,保证电机能够带动其中的凿毛叶轮转动相对于防尘盒转动。

14.优选的,所述过滤盒内设置有除尘滤网,位于除尘滤网远离排气管的一侧设置有排气口,除尘滤网下方设置有排尘口;

15.在排气口处设置除尘袋,使排出气流经过滤后排出,灰尘颗粒在滤网过滤后由排尘口排出,降低对环境的影响。

16.优选的,所述防尘盒侧面通过轮架连接有导向轮,所述轮架包括与防尘盒转动连接的横杆,所述横杆与防尘盒之间连接有拉力弹簧,横杆与竖杆固定连接,竖杆底端与导向轮同轴固定连接。

17.优选的,所述导向轮侧面设置有以导向轮轴线为中心呈环形阵列的竖槽;

18.导向轮使防尘盒相对于后浇带侧面间距一定,进而保证凿毛叶轮与后浇带侧面距离保持在一定范围内。

19.与现有技术相比,本实用新型的有益效果是:

20.1、凿毛杆贯穿防尘盒并与其内部的凿毛叶轮、扇轮固定连接,能够防止灰尘颗粒飞溅,且带有灰尘的气体经扇轮吹动进入到过滤盒过滤后排出,保持工作环境空气质量稳定。

21.2、两个凿毛杆分别连接有凿毛叶轮,能够同时对后浇带两侧进行同时凿毛,提高凿毛效率,且第一凿毛杆与第二凿毛杆滑动连接的方式,能够适应一定宽度范围内的多个后浇带;

22.3、导向轮使防尘盒相对于后浇带侧面间距一定,进而保证凿毛叶轮与后浇带侧面距离保持在一定范围内。

附图说明

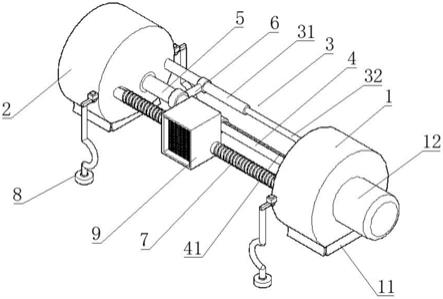

23.图1为本实用新型的结构示意图;

24.图2为本实用新型第二防尘盒的剖视图;

25.图3为本实用新型过滤盒的结构示意图;

26.图4为本实用新型连管的结构示意图;

27.图5为导向轮、轮架的结构示意图;

28.图中:1、第一防尘盒;11、防尘软片;12、电机;2、第二防尘盒;3、伸缩杆;31、套管;32、滑杆;33、连通孔;4、第一凿毛杆;41、导向槽;5、第二凿毛杆;51、气孔;52、导向块;53、凿毛叶轮;54、凿毛叶片;55、扇轮;6、连管;61、密封轴套;7、排气管;8、导向轮;81、轮架;811、弧杆;812、横杆;813、拉力弹簧;814、卡块;9、过滤盒;91、排尘口;92、滤网。

具体实施方式

29.实施例1

30.如图1-5所示,锯齿状后浇带凿毛装置,包括电机12,电机12固定连接于第一防尘盒1外,第一防尘盒1通过伸缩杆3与第二防尘盒2连接,第一凿毛杆4贯穿第一防尘盒1与第一防尘盒1内部的凿毛叶轮53连接,第一凿毛杆4与第二凿毛杆5轴向滑动连接且径向固定,

第二凿毛杆5贯穿第二防尘盒2与第二防尘盒2内的凿毛叶轮53连接,位于第一凿毛叶轮53与第二凿毛叶轮53底部分别设置有防尘软片11,且第二凿毛杆5内部中空,第二凿毛杆5通过连管6与伸缩杆3中的套管31密封转动连接,且第二凿毛杆5与套管31通过连管6连通,套管31一端与第二防尘盒2固定连接,套管31另一端套于滑杆32外侧并与滑杆32轴向滑动连接,滑杆32另一端与第一防尘盒1侧面固定连接,位于第一防尘盒1与第二防尘盒2靠近一侧分别通过排气管7与过滤盒9连接,第一凿毛杆4、第二凿毛杆5位于第一防尘盒1、第二防尘盒2内的部分分别固定连接扇轮55。

31.在对锯齿状后浇带凿毛时,装置置于两后浇带之间,对伸缩杆3内部加压,使第一防尘盒1、第二防尘盒2内的凿毛叶轮53位于锯齿状后浇带上方,之后开启电机12,电机12带动第一凿毛杆4、第二凿毛杆5转动,第一凿毛杆4与第二凿毛杆5通过导向块52、导向槽41限位作用径向固定,使第一凿毛杆4带动第二凿毛杆5转动,从而使凿毛叶轮53转动,在第一凿毛杆4、第二凿毛杆5上固定连接的扇轮55转动,使气流经过排气管7进入到过滤盒9中,过滤后排出,同时配合第一防尘盒1、第二防尘盒2防护作用,避免带尘气流以及飞溅的颗粒影响工作环境,保护施工人员,同时能够通过伸缩杆3连接两个防尘盒内的凿毛叶轮53的方式,实现两条后浇带同时凿毛并能够适用于多种距离的后浇带,凿毛效率高、实用范围广。

32.实施例2

33.如图1-5所示,锯齿状后浇带凿毛装置,包括第一防尘盒1、第二防尘盒2,第一防尘盒1、第二防尘盒2靠近一侧为圆台面,第一防尘盒1与第二防尘盒2靠近一侧分别通过排气管7连接过滤盒9,排气管7为软管,能够适应两个防尘盒之间一定范围内任意间距,过滤盒9与排气管7连通,位于过滤盒9与排气管7连通处较远一侧开口,在开口侧设置滤网92,位于防尘盒底部设置排尘口91,排尘口91位于滤网92远离过滤盒9开口一侧。

34.气流在扇轮55驱动下携带灰尘及颗粒物经过排气管7进入到过滤盒9中,气流经过滤盒9中滤网92过滤后排出,灰尘及颗粒在堆积达到一定重量后,在气流冲击下由排尘口91落下,能够防止携带大量灰尘的气流影响施工环境。

35.实施例3

36.如图1-5所示,锯齿状后浇带凿毛装置,包括连接第一防尘盒1与第二防尘盒2的伸缩杆3,伸缩杆3包括套杆与其内部密封滑动连接的滑杆32,套杆上设置有连通孔33,连通孔33与连管6连通,连管6通过密封轴套61与第二凿毛杆5上的气孔51连通,当伸缩杆3内部压力升高能够使第一凿毛杆4与第二凿毛杆5之间相对滑动,使第一防尘盒1内的凿毛叶轮53与第二防尘盒2内的凿毛叶轮53间距增大,以适应不同后浇带间距,在第一防尘盒1、第二防尘盒2上通过轮架81连接导向轮8,导向轮8用于与后浇带侧面贴合实现控制凿毛叶轮53与后浇带边缘的间距。

37.伸缩杆3在压力作用下伸长后,位于两侧后浇带之间的凿毛装置中两个凿毛叶轮53之间间距增大,至导向轮8与后浇带边缘贴合后,停止加压开始开动电机12运转,实现凿毛,在装置沿后浇带边缘移动过程中,由于导向架与第一防尘盒1、第二防尘盒2通过横杆812及横杆812上连接的销柱转动连接,并设置卡块814限制最大转动角度,两条后浇带间距改变较小的情况下,使轮杆相对于其连接的第一防尘盒1、第二防尘盒2转动,以适应此间距差,并通过拉力弹簧813使其能够复位,从而保证凿毛叶轮53仅作用在后浇带边缘的锯齿状部分上,轮架81设置弧杆811用于绕过后浇带锯齿层,使导向轮8与后浇带边缘平滑层接触,

凿毛叶片54固定于凿毛叶轮53边缘。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。