一种增强型氮化镓hemt器件及其制备方法

技术领域

1.本发明涉及hemt器件制备技术领域,尤其涉及一种增强型氮化镓hemt器件及其制备方法。

背景技术:

2.p型栅gan hemt器件早在2010年就开始商业化,但器件阈值电压及承受的栅极电压范围较小,给晶体管的封装带来了极大的挑战,而且p型层的高掺杂也难以实现。

3.为了解决上述问题,目前采取的方法包括:1)f离子注入工艺:该工艺虽然简单,但存在阈值电压不稳定、可靠性差等一系列问题。2)减薄势垒层厚度:该方法可以降低导电沟道二维电子气浓度,实现增强型gan hemt器件,但这种方法是以牺牲器件所有区域二维电子气密度来达到增强型器件的目的,源漏之间电阻升高,器件正向特性较差。3)共源共栅技术:该技术是将低压硅金属氧化物半导体场效应晶体管与耗尽型gan hemt级联的一种技术,是将gan hemt的栅极与硅金属氧化物半导体场效应晶体管的源极相连的共源共栅结构。整体器件的栅极、源极和漏极分别对应于硅金属氧化物半导体场效应晶体管的栅极、源极和耗尽型gan hemt的漏极。该结构的gan hemt器件因为有硅基器件的引入,对封装技术的要求比较高,体积相对更大。4)凹槽栅工艺:该工艺结构的难点在于凹槽的制备,目前多以等离子体刻蚀为主,刻蚀深度在纳米范围,也有报道采用化学腐蚀方法进行,但由于gan/algan材料的化学性质稳定,化学腐蚀多采用其他辅助方式,如光照或高温氧化。

4.由于凹槽栅可以减小栅极与二维电子气层的间距,提高栅极的控制能力,对于增强型gan hemt器件是比较有前景的工艺技术。但凹槽栅技术也有固有的技术难点,凹槽栅制作时由于algan/gan hemt外延结构为多层,各层的刻蚀速率不同,难以通过刻蚀时间控制凹槽栅的深度,也就造成阈值电压以及跨导的不稳定性。而且各种刻蚀方法均会对栅底部界面形成损伤层,并且会降低迁移率。因此,如何优化刻蚀工艺,精确控制刻蚀深度,减小刻蚀损伤对器件特性的影响,减小刻蚀损伤的同时保证刻蚀速率和良好形貌是目前研究凹槽刻蚀工艺的重点。而目前主流的工艺路线是通过循环刻蚀方法控制刻蚀深度,但依然没有办法实现精确控制到纳米级别。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种增强型氮化镓hemt器件及其制备方法,在凹槽栅制作时可实现蚀刻自停止,可实现最优的沟道控制,可增强整体的极化效应,提高二维电子气浓度,提升器件的性能。

6.为实现上述目的,本发明解决其技术问题所采用的技术方案是:所述增强型氮化镓hemt器件,包括异质结构及与之相连的源极、漏极和栅极,所述异质结构包括沟道层和势垒层,所述沟道层和势垒层之间由上而下依次设置有半导体插入层ⅰ和沟道控制层;

7.所述沟道控制层的上方通过刻蚀形成凹栅区,所述凹栅区与所述势垒层的上表面覆盖有钝化层,所述栅极设置在凹栅区的钝化层上表面,所述源极和漏极分别穿过钝化层

形成在所述沟道层的上表面。

8.所述沟道层的组成材料为氮化镓,所述沟道层的厚度为100~200nm。

9.所述势垒层的组成材料为al

x1

ga

1-x1

n,其中0.1≤x1≤0.3,所述势垒层的厚度为20~30nm。

10.所述半导体插入层ⅰ的组成材料为aln,所述半导体插入层ⅰ的厚度为1~3nm。

11.所述沟道控制层的组成材料为al

x2

ga

1-x2

n,其中0.1≤x2≤0.3,所述沟道控制层的厚度为2~4nm。

12.所述钝化层的组成材料为氮化硅,所述钝化层的厚度为100~120nm。

13.所述异质结构还包括设置在所述沟道层与所述沟道控制层之间的半导体插入层ⅱ,所述半导体插入层ⅱ的组成材料为aln,所述半导体插入层ⅱ的厚度为1~3nm。

14.所述器件还包括衬底,所述衬底与沟道层之间设置有缓冲层;

15.所述衬底的组成材料包括硅、蓝宝石、碳化硅、氮化镓、氮化铝中的任意一种或两种以上的组合,所述缓冲层的组成材料包括氮化镓、氮化铝的一种或两种的组合。

16.一种增强型氮化镓hemt器件的制备方法,包括以下步骤:

17.步骤1:在衬底上生长缓冲层,在缓冲层上依次生长沟道层、半导体插入层ⅱ、沟道控制层、半导体插入层ⅰ和势垒层;

18.步骤2:采用光刻工艺定义栅区;

19.步骤3:由势垒层上表面开始刻蚀,在半导体插入层ⅰ底端停止刻蚀,得到凹栅区;

20.步骤4:在凹栅区与势垒层的上表面形成钝化层;

21.步骤5:由钝化层上表面开始刻蚀,在半导体插入层ⅱ底端停止刻蚀,得到分别与源极和漏极相匹配的沉积槽;

22.步骤6:在相应的沉积槽内沉积金属形成源极和漏极,在凹栅区的钝化层上表面沉积金属形成栅极。

23.所述步骤3的具体方法是:首先采用氯基气体干法刻蚀去除栅区顶部的势垒层,然后采用氟基气体干法刻蚀去除半导体插入层ⅰ。

24.本发明的有益效果是:

25.1、本发明在沟道层和势垒层之间形成了半导体插入层

ⅰ‑

沟道控制层-半导体插入层ⅱ的三明治结构,这种结构由于半导体插入层ⅰ和半导体插入层ⅱ的存在,在后续光刻定义栅区与刻蚀栅区以及刻蚀源漏区可实现蚀刻自停止,可实现精确控制栅极和源漏极深度的作用,同时不会影响二维电子气浓度与器件的性能。

26.2、本发明通过在沟道层和势垒层之间设置半导体插入层ⅰ作为蚀刻阻挡层,可精确控制凹栅区的蚀刻停止位置,栅极通过半导体插入层ⅰ下方的沟道控制层可实现最优的沟道控制,而且较薄的半导体插入层ⅰ不会影响上层较厚的势垒层的压电极化效应和自发极化效应,而且半导体插入层ⅰ的自发极化方向与势垒层的压电极化方向一致,增强了整体的极化效应,提高了二维电子气浓度,提升了器件的性能。

27.3、本发明通过在沟道层与沟道控制层之间设置半导体插入层ⅱ,既可精确控制源漏区的蚀刻停止位置,又降低了势垒层的散射作用,可进一步提高由沟道层一侧产生的二维电子气的电子迁移率。

28.4、本发明先采用氯基气体干法刻蚀去除栅区顶部的势垒层,然后采用氟基气体干

法刻蚀去除半导体插入层ⅰ,刻蚀后生成的alf3具有掩膜效应可实现刻蚀自停止,整个蚀刻过程既提高了刻蚀的效率,又实现了精确控制栅极深度到纳米级和保护下部沟道控制层的效果。

29.综上,本发明在凹槽栅制作时实现了蚀刻自停止,实现了最优的沟道控制,增强了整体的极化效应,提高了二维电子气浓度,提升了器件的性能。

附图说明

30.下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明:

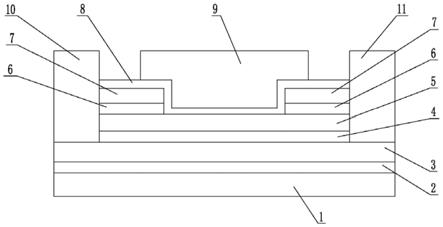

31.图1为本发明中增强型氮化镓hemt器件的结构示意图;

32.图2为本发明的工艺流程图;

33.上述图中的标记均为:1.衬底,2.缓冲层,3.沟道层,4.半导体插入层ⅱ,5.沟道控制层,6.半导体插入层ⅰ,7.势垒层,8.钝化层,9.栅极,10.源极,11.漏极。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

35.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

37.本发明具体的实施方案为:如图1所示,一种增强型氮化镓hemt器件,包括异质结构及与之相连的源极、漏极和栅极,该异质结构包括沟道层和势垒层,沟道层和势垒层之间由上而下依次设置有半导体插入层ⅰ和沟道控制层,沟道控制层的上方通过刻蚀形成凹栅区,凹栅区与势垒层的上表面覆盖有钝化层,栅极设置在凹栅区的钝化层上表面,源极和漏极分别穿过钝化层形成在沟道层的上表面。本发明通过在沟道层和势垒层之间设置半导体插入层ⅰ作为蚀刻阻挡层,可精确控制凹栅区的蚀刻停止位置,栅极通过半导体插入层ⅰ下方的沟道控制层可实现最优的沟道控制。

38.具体地,其中的半导体插入层ⅰ的组成材料为aln,厚度为1~3nm,势垒层的组成材料为al

x1

ga

1-x1

n,其中0.1≤x1≤0.3,势垒层的厚度为20~30nm,其中的势垒层的作用是,二维电子气的存在主要受势垒层的影响,势垒层的铝组分和厚度影响极化电场,进而影响二维电子气浓度。铝氮化镓有很强的自发极化效应,同时在与氮化镓的接触界面由于晶格不匹配造成的应力引起了压电极化效应,较薄的半导体插入层ⅰ不会影响上层较厚的势垒层的压电极化效应和自发极化效应,而且半导体插入层ⅰ的自发极化方向与势垒层的压电极化方向一致,增强了整体的极化效应,提高了二维电子气浓度,提升了器件的性能。

39.具体地,其中的沟道层的组成材料为氮化镓,沟道层的厚度为100~200nm。沟道层是产生二维电子气的关键,二维电子气通过在沟道控制层和沟道层界面,通过自发极化效应和压电极化效应产生。二维电子气产生在沟道层的一侧,由于沟道层不含杂质,散射作用小,可以提高提高电子迁移率。

40.具体地,其中的沟道控制层的组成材料为al

x2

ga

1-x2

n,其中0.1≤x2≤0.3,沟道控制层的厚度为2~4nm,凹栅区下方保留nm级的铝镓氮层,能够实现栅极对于沟道的最佳调控作用。

41.具体地,其中的钝化层的组成材料为氮化硅,钝化层的厚度为100~120nm,起到栅极介质和钝化的作用。

42.另外,其中的异质结构还包括设置在沟道层与沟道控制层之间的半导体插入层ⅱ,该半导体插入层ⅱ的组成材料为aln,半导体插入层ⅱ的厚度为1~3nm,既可精确控制源漏区的蚀刻停止位置,又降低了势垒层的散射作用,可进一步提高由沟道层一侧产生的二维电子气的电子迁移率。

43.具体地,上述器件还包括衬底,衬底的组成材料包括硅、蓝宝石、碳化硅、氮化镓、氮化铝中的任意一种或两种以上的组合,用于在其上生长外延材料,衬底与沟道层之间设置有缓冲层,缓冲层的组成材料包括氮化镓、氮化铝的一种或两种的组合,缓冲层可平衡应力,减少沟道层的缺陷。

44.本发明在沟道层和势垒层之间形成了半导体插入层

ⅰ‑

沟道控制层-半导体插入层ⅱ的三明治结构,这种结构由于半导体插入层ⅰ和半导体插入层ⅱ的存在,在后续光刻定义栅区与刻蚀栅区以及刻蚀源漏区可实现蚀刻自停止,可实现精确控制栅极和源漏极深度的作用,同时不会影响二维电子气浓度与器件的性能。

45.上述增强型氮化镓hemt器件的制备方法,包括以下步骤:

46.步骤1:在衬底上生长外延层。该外延层包括由下而上依次生长的缓冲层、沟道层、半导体插入层ⅱ、沟道控制层、半导体插入层ⅰ和势垒层。

47.具体地,运用mocvd在衬底上生长外延层,具体制备步骤包括:1)衬底预处理:在900~1100℃,反应腔压力维持在100~200mbar的h2气氛下高温处理衬底10~20分钟,随后在300~500℃,反应腔压力维持在400~600mbar的nh3氛围下氮化3-5分钟;2)生长缓冲层:在500~600℃下,反应腔压力维持在100~300mbar,在衬底上生长厚度为10~20nm的aln缓冲层,随后在同等温度和压强条件下生长1-3μm的gan缓冲层;3)生长沟道层:在900~1100℃下,反应腔压力维持在100~300mbar,持续生长100~200nm厚度的非掺杂gan;4)生长半导体插入层ⅱ:反应室压力控制在100~300mbar,温度控制在900~1100℃,在非掺杂gan上生长aln,厚度控制在1~3nm;5)生长沟道控制层:温度控制在900~1100℃,反应腔压力维持在100~300mbar,持续生长2~4nm厚度的algan材料,相关元素掺杂的浓度分别为al

x2

ga

1-x2

n,其中0.1≤x2≤0.3;6)生长半导体插入层ⅰ:反应室压力控制在100~300mbar,温度控制在900~1100℃,在algan层上生长aln,厚度控制在1~3nm;7)生长势垒层:反应室压力控制在100~300mbar,温度控制在900~1100℃,在半导体插入层ⅰ上生长20~30nm厚度的algan材料,相关元素掺杂的浓度分别为al

x1

ga

1-x1

n,其中0.1≤x1≤0.3。

48.步骤2:采用氧化光刻工艺定义栅区。在势垒层表面覆盖掩膜,使待蚀刻的栅区外露。

49.步骤3:形成凹栅区。由势垒层上表面开始刻蚀,首先采用氯基气体干法刻蚀去除栅区顶部的势垒层,然后采用氟基气体干法刻蚀去除半导体插入层ⅰ,刻蚀后生成的alf3具有掩膜效应可实现刻蚀自停止,在半导体插入层ⅰ底端停止刻蚀,得到凹栅区。

50.步骤4:去除掩膜后,在凹栅区与势垒层的上表面形成钝化层。

51.步骤5:形成与源极和漏极相匹配的沉积槽。由钝化层上表面开始刻蚀,同样可先采用氯基气体干法刻蚀去除势垒层、半导体插入层ⅰ和沟道控制层,然后采用氟基气体干法刻蚀去除半导体插入层ⅱ,刻蚀后生成的alf3具有掩膜效应可实现刻蚀自停止,在半导体插入层ⅱ底端停止刻蚀,得到分别与源极和漏极相匹配的沉积槽;

52.步骤6:在相应的沉积槽内沉积相应的金属形成源极和漏极,在凹栅区的钝化层上表面沉积相应金属形成栅极,后续再对电极层进行钝化保护。

53.综上,本发明在凹槽栅制作时实现了蚀刻自停止,实现了最优的沟道控制,增强了整体的极化效应,提高了二维电子气浓度,提升了器件的性能。

54.以上所述,只是用图解说明本发明的一些原理,本说明书并非是要将本发明局限在所示所述的具体结构和适用范围内,故凡是所有可能被利用的相应修改以及等同物,均属于本发明所申请的专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。