1.本发明涉及一种中厚板试样加工控制系统,尤其涉及一种中厚板试样加工信息化集成控制系统。

背景技术:

2.中厚板厂检化验承担中厚板厂产品力学性能检验任务,整个检验任务主要通过试样粗加工、精加工和检验三个流程来完成。试样粗加工指中厚板来样由中样切割成小样的过程,精加工指小样加工成检测试样的过程。现有试样加工流程:试样登记-粗切割落料-备样保存-小样减薄-精加工。试样登记:作业人员收到来样以后,依次对来样进行表面质量检查、信息确认、核对电文、登记、打印样单,试验项目排版;粗切割落料:使用传统带锯床对已排版好的中样进行切割。来样将被切割成各种试验项目(拉伸、冲击、冷弯、硬度、金相、落锤)的小样,送到下一道工序进行精加工。备样保存:中样切割完成后,剩下的样坯描好编号,按顺序装进备样框内,用叉车运送到备样架上进行保存。小样减薄:按照试验厚内位置要求,将粗切割后的圆拉伸、冲击、弯曲等小样在带锯床上进行厚度方向的减薄。每项加工步骤需要大量人工操作,效率低,劳动强度大,难以满足日益增长的生产要求。故需要一种自动化集控系统用于中厚板样的信息识别、加工流程的调度、物料的存储、完成与中厚板上位机系统的信息流对接。实现检测样板的自动接收、实验指令的自动登记、试样加工任务的分解、试样加工过程实时跟踪、加工设备运行过程自动采集、试样物料的自动输送。专利cn200620042165.6《一种可靠性高的自动化光谱仪实验室》提供了一种可靠性高的自动化光谱仪实验室,包括:代码输入系统、安全装置、试样冷却系统、加工系统、试样传输系统、缺陷检测系统、光谱分析仪、试样代码印刷系统、实验室中心计算机、辅助系统,相互之间有通信连接。但是该系统只实现了检测数据信息的集成与传输,并不具备本系统可实现的作业计划管理、物料追踪、数据采集及设备装备监控、加工实绩管理、备样管理等功能。专利cn207464670u《一种板材拉伸试验自动制样系统》提供了一种板材拉伸试验自动制样系统。该专利设计只针对板材拉伸试样的自动化加工设备,无法实现本系统的多台加工设备与移动机器人集成、作业计划管理、物料追踪、数据采集及设备装备监控、加工实绩管理、备样管理等功能。

技术实现要素:

3.本发明的目的在于克服上述现有技术的不足,提供了一种中厚板试样加工信息化集控系统。

4.为了实现上述目的,本发明采用的技术方案是:

5.一种中厚板试样加工信息化集控系统,所述集控系统包括异步端口iocp模型的通讯服务器,该通讯服务器与上位系统l2通讯获取中厚板试样来样信息包括厚度、类型和参数,并通过交换机与现场设备包括接料辊道、视觉识别设备、打标机、kuka机器人、激光切割机、拉伸加工中心、冲击加工中心、610高速圆盘锯、自主引导机器人进行数据交互通讯,获

取设备状态,下发指令和试样信息,获取现场设备加工实绩和加工状态。

6.进一步地,所述通讯服务器通过固定电文头tcp/ip与上位系统l2以及所述现场设备通讯。

7.进一步地,所述异步端口iocp模型的通讯服务器支持多线程任务,支持同时和多台现场设备进行信息交互。

8.进一步地,所述集控系统的控制流程如下:

9.步骤一、所述集控系统在接收到试样物料到达接料辊道位置后,下发启动视觉识别设备指令,该视觉识别设备的读码相机启动识别试样上的二维码;该视觉识别设备的3d线扫器启动,线扫描获取试样的外形尺寸信息,保存获得的试样的二维码和尺寸信息,并将获取的二维码信息发送至上位系统l2,获取试样的厚度信息和加工项目信息,将厚度在6-25mm范围内的试样列为激光加工试样,厚度大于25mm的试样列为610高速圆盘锯加工试样,并启动相应设备的排版方法;

10.步骤二、排版结束后,将试样的坐标信息发送至kuka机器人,通知其抓取试样从视觉识别位置去打标机位置进行打标操作,到达位置后,通知打标机开始工作;打标完毕后,通知kuka机器人抓取试样从打标位置转到指定的缓存台位置;

11.步骤三、系统扫描现场加工设备的状态;如果激光切割机或610高速圆盘锯设备状态为空闲,向加工设备请求上料;接收到加工设备允许上料后,通知kuka机器人上料;激光切割机或610高速圆盘锯加工完毕后,系统接收加工实绩,并根据后续加工要求,调度小样去二次加工工位,包括拉伸加工中心、冲击加工中心,或者留作成品样或备样。

12.进一步地,所述激光切割机排版方法如下:

13.a、对试样生成矩形且区域初始化为空白,预留出设备要求的切割试样距边界尺寸;

14.b、对获取到的加工项目进行排序,按照成品样优先、大面积优先、横向优先的原则进行排序;

15.c、按照项目优先级填入项目矩形,如果空白区域能够排版,空白区域标记占用;

16.d、继续下一项目排版,直到某一成品项目要求不满足或全部项目排完,退出,对排版排不下的情况做出报警提示;

17.e、统计各小样的切割坐标点,发送至激光切割机,激光切割机按照坐标点进行切割。

18.进一步地,所述610高速圆盘锯排版方法如下:

19.a、根据获取的加工项目要求,生成模板匹配字符串;

20.b、检索模板库,匹配切割模板;

21.c、如果匹配到模板,代入加工项目,计算切割坐标点;

22.d、如果未匹配到模板,提示用户,将试样作为异常样处理。

23.本发明的有益效果是:本系统结合试样的加工要求和加工设备状态,实现加工试样的智能排版和加工流程的智能调度,可连接各现场设备、包括机器人手臂、自主引导机器人及电气控制系统等,自动指挥调度完成中厚板试样加工生成线的各项作业。本系统根据激光切割机和高速圆盘锯的加工方式,进行自动排版,全自动下发试样切割信息。通过剖析加工设备特点,根据上位系统l2下发的数据,智能排版,生成激光切割机和610高速圆盘锯

可加工的切割图,下发点位信息,完成切割加工。该系统可实现中厚板自动试样加工生产线的试样登记、智能排产、智能调度,实现加工全流程的无人参与。

附图说明

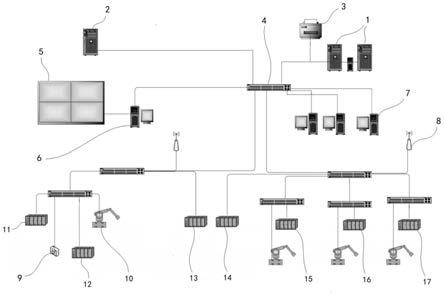

24.图1是本发明实施例的系统图。

25.图中标号名称:1-通讯服务器,2-上位系统l2,3-网络打印机,4-交换机,5-监控大屏,6-大屏显示工作站,7-工程师站,8-无线接入点,9-视觉识别设备,10-kuka机器人,11-接料辊道控制系统,12-打标机控制系统,13-激光切割工作站,14-自主引导机器人控制系统,15-拉伸加工中心控制系统,16-610高速圆盘锯控制系统,17-冲击加工中心控制系统。

具体实施方式

26.下面结合实施例对本发明作进一步的详细说明,一种中厚板试样加工信息化集控系统,所述集控系统包括异步端口iocp模型的通讯服务器1,该通讯服务器1与上位系统l22通讯获取中厚板试样来样信息包括厚度、类型和参数,并通过交换机ws-c2960g与现场设备包括接料辊道、视觉识别设备9、打标机、kuka机器人10、激光切割机、拉伸加工中心、冲击加工中心、610高速圆盘锯、mir200自主引导机器人进行数据交互通讯,获取设备状态,下发指令和试样信息,获取现场设备加工实绩和加工状态。所述通讯服务器1通过固定电文头tcp/ip与上位系统l22以及所述现场设备通讯。应用程序间使用普通电文通信;协议层的确认使用确认电文;计算机间的心跳确认使用心跳电文。所述异步端口iocp模型的通讯服务器1支持多线程任务,支持同时和多台现场设备进行信息交互。所述集控系统根据工艺要求和设备要求,做针对性的处理。包括切割地图的生成、加工试样的特殊处理、物料跟踪修正、备样管理等,具体控制流程如下:

27.步骤一、所述集控系统通过激光传感器在接收到试样物料到达接料辊道位置后,下发启动视觉识别设备9指令,该视觉识别设备9的读码相机启动识别试样上的二维码;该视觉识别设备9的3d线扫器启动,线扫描获取试样的外形尺寸信息,保存获得的试样的二维码和尺寸信息,并将获取的二维码信息发送至上位系统l22,获取试样的厚度信息和加工项目信息,将厚度在6-25mm范围内的试样列为激光加工试样,厚度大于25mm的试样列为610高速圆盘锯加工试样,并启动相应设备的排版方法;

28.步骤二、排版结束后,将试样的坐标信息发送至kuka机器人10,通知其抓取试样从视觉识别位置去打标机位置进行打标操作,到达位置后,通知打标机开始工作;打标完毕后,通知kuka机器人10抓取试样从打标位置转到指定的缓存台位置;

29.步骤三、系统扫描现场加工设备的状态;如果激光切割机或610高速圆盘锯设备状态为空闲,向加工设备请求上料;接收到加工设备允许上料后,通知kuka机器人10上料;激光切割机或610高速圆盘锯加工完毕后,系统接收加工实绩,并根据后续加工要求,调度小样去二次加工工位,包括拉伸加工中心、冲击加工中心,或者留作成品样或备样。

30.本系统针对激光切割机和610高速圆盘锯的结构和加工能力,分别设计排版模式:

31.全自动排版:针对激光切割机柔性高,可到达其工作范围内的任意点,本系统根据来样的尺寸以及加工项目的要求进行自动排版并将排版完成的试样坐标信息直接发给激光切割机。

32.模板排版:610高速圆盘锯结构简单,只能在一个方向来回移动,同时需考虑试样的夹持。针对这一情况,对以往试样的组成分析,进行预定义排版,预先进行模板规划。本系统将获取的试样信息与预定义的模板进行比较,将匹配的模板信息和试样信息下发至610高速圆盘锯。

33.所述激光切割机排版方法如下:

34.a、对试样生成矩形且区域初始化为空白,预留出设备要求的切割试样距边界尺寸;

35.b、对获取到的加工项目进行排序,按照成品样优先、大面积优先、横向优先的原则进行排序;

36.c、按照项目优先级填入项目矩形,如果空白区域能够排版,空白区域标记占用;

37.d、继续下一项目排版,直到某一成品项目要求不满足或全部项目排完,退出,对排版排不下的情况做出报警提示;

38.e、统计各小样的切割坐标点,发送至激光切割机,激光切割机按照坐标点进行切割。

39.进一步地,所述610高速圆盘锯排版方法如下:

40.a、根据获取的加工项目要求,生成模板匹配字符串;

41.b、检索模板库,匹配切割模板;

42.c、如果匹配到模板,代入加工项目,计算切割坐标点;

43.d、如果未匹配到模板,提示用户,将试样作为异常样处理。

44.激光切割机或610高速圆盘锯加工完毕后,系统接收加工实绩,并根据后续加工要求,调度小样去二次加工工位或成品料盒。激光切割机完成的小样包括需后续加工的试样和备样,后续加工的试样放至中转台上,由加工中心的kuka机器人10抓入加工中心进行加工,备样则放至备样框,到达一定数量后由mir500自主引导机器人送至立体仓库。

45.610高速圆盘锯切割完成的试样分为需后续加工的小样、成品样和备样。其加工完成需后续加工的小样放至中转托盘,并将小样放至的位置和小样流水号发送至本系统。本系统会根据后续设备的加工速度,调整由610高速圆盘锯放置在中转台上的小样数量,使整套系统效率更高。

46.本系统加工中心如出现故障造成试样无法继续流转,则自动调整试样流转顺序,自动按照备样尺寸下发给激光切割机,将切割完成的试样放置在备样框中;610高速圆盘锯切割完成的试样优先调度至冲击加工区域。

47.本套系统在每个试样交接点均做了信息交互,因此支持人工对交接点物料的删除、增加、修改,支持线外试样的加工,极大提高了系统的使用性能和扩展性。

48.以上内容仅用以说明本发明的技术方案,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。