1.本发明属于化工生产领域,涉及一种合成氯乙烯的反应器及其应用,具体涉及一种液相催化合成氯乙烯的塔式反应器及其应用。

背景技术:

2.氯乙烯是合成聚氯乙烯的单体,聚氯乙烯是世界上产量最大的树脂之一,具有良好的机械强度,稳定的化学性质,以及易于加工等优良特性,广泛应用于工业、农业、建筑材料和日常生活用品。中国是聚氯乙烯最大的生产国和消费国。

3.根据原料路线不同,氯乙烯的生产方法主要有乙烯法和乙炔法。乙炔法采用氯化汞作为催化剂,为了解决汞污染问题,中科易工(上海)化学科技有限公司开发出了电石法pvc生产用的无汞铜基催化剂。无论是以氯化汞催化剂还是氯化铜催化剂,都采用固定床催化剂。由于固定床催化剂存在以下问题:碳载催化剂,催化效率比较低,催化剂使用过程需要定期停车更换,不方便,影响生产。因此,不少研究者试图通过液相催化的工艺解决固定床催化剂存在的问题。

4.早在上世纪八十年代hutchings在研究固相催化剂时,曾提出了氯乙烯合成液相催化技术,他参考有机胺制碱的原理,将三丁胺酸盐与十二烷和异丙醇混合均匀作为溶剂,将一定量的氯金酸溶于溶剂中,得到了液相无汞催化剂。不过该液相体系在160℃左右乙炔的转化率只有1.8%,催化剂的活性很低。

5.申请号201510277690.x提供了一种以乙炔和氯化氢为原料,邻硝基氯苯、邻氯甲苯或邻二氯苯作为溶剂,以pdcl2、aucl3、fecl3、zncl2和cucl2中的一种或多种为催化剂,以nh4cl、nacl、kcl、bacl2、mgcl2、cacl2中的一种或多种为助催化剂,形成均相催化体系。然后将c2h2和hcl气体以摩尔比1:1~1.2混合后通入上述溶液中,边通气边反应,产物经碱液吸收后得到氯乙烯与乙炔混合气。该方法用甲苯或邻二氯苯作为溶剂,毒性大,而且乙炔单程转化率为96.9%时,氯乙烯选择性仅有88.6%,催化剂寿命仅为3500h,与工业化需求指标相差甚远,同时大量未反应的hcl经碱吸收后得到的氯化钠不易处理。

6.申请号202110455307.0提供了一种氯乙烯生产工艺及装置,工艺包括以下步骤:(1)使乙炔、氯化氢混合气体以及液态催化剂进入反应塔的上部并在塔内自上而下并行且在反应区内发生反应,得到包含氯乙烯的反应气体产物;(2)通过外置于所述反应塔的液态催化剂循环管将所述反应塔下部的液态催化剂引出并经换热器控制温度后向上送至所述反应塔上部入口,再次进入塔内循环使用。反应后含氯乙烯的溶液经位于反应区下部的气液分离区进行气液分离得包含氯乙烯的反应产物气体和液态催化剂。由于该申请采用的塔式反应器为空塔式,其物料接触面积非常有限,得到的氯乙烯不能及时移走,转化率低,反应拖尾,不适用于规模化工业生产。

7.由于上述液相催化技术在制备氯乙烯过程中存在催化活性低、寿命短等问题,申请号2021108859988和申请号2021108873699的发明专利提出了催化性能更优、工艺更为简洁的合成氯乙烯的液相催化技术。

8.申请号2021108859988提供了一种液相催化制备氯乙烯的方法,通过引入极性有机溶剂作为催化体系的反应溶剂,以金属化合物作为催化剂,氯化氢作为氯源,乙炔为碳源,采用釜式反应器进行液相催化制备氯乙烯。这种方法将液相催化反应得到的氯乙烯直接进入精馏工序,无需压缩、冷冻,缩短工艺流程,但这种方法反应时间长,且需要把催化溶液和产品一起进精馏塔精馏,精馏和溶液循环量大,不经济。

9.申请号2021108873699一种有机氯代物消除氯化氢的方法,通过液相催化体系,采用乙炔将有机氯代物脱除的氯化氢转化为高附加值的氯乙烯,该方法同样存在反应周期长,后续分离提纯工序存在精馏和循环量大的缺点。

10.为了解决申请号2021108859988和申请号2021108873699釜式液相催化合成氯乙烯存在的技术问题,有必要进行进一步研究。

技术实现要素:

11.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种合成氯乙烯的塔式反应器及其应用,用于解决现有技术中釜式液相催化合成氯乙烯技术存在的反应周期长,精馏量和循环量大的工艺缺陷,降低运行成本。

12.为实现上述目的及其他相关目的,本发明第一方面提供塔式反应器,包括有中空的塔体,所述塔体内由下至上依次包括:

13.用于提供反应所需的启动热的保温室;

14.用于将反应原料在催化溶液作用下进行反应以获得产物的反应室;

15.用于将产物排出,且将未反应的原料冷凝成液相后与催化溶液回流反应室的冷却室。

16.本发明第二方面提供上述塔式反应器在合成氯乙烯中的用途。

17.本发明第三方面提供一种合成氯乙烯的方法,采用上述塔式反应器,包括以下步骤:

18.1)将乙炔、氯化物、催化溶液输入反应室中进行反应,选自以下技术路线中任一:

19.所述技术路线一中,所述氯化物为氯化氢,选自以下方案中任一:

20.方案a:先将乙炔与氯化氢的混合气体通过进料口输入反应室中,再将催化溶液通过催化液进口输入反应室中进行反应;

21.方案b:先将乙炔通过进料口输入反应室中,再将氯化氢通入催化溶液中,获得的含氯化氢的催化溶液通过催化液进口输入反应室中进行反应;

22.所述技术路线二中,所述氯化物为有机氯化物,选自以下方案中任一:

23.方案c:先将乙炔通过进料口输入反应室中,再将有机氯化物和催化溶液依次通过催化液进口输入反应室中进行反应;

24.方案d:先将乙炔通过进料口输入反应室中,将有机氯代物通入催化溶液中,获得的含有机氯代物的催化溶液通过催化液进口输入反应室中进行反应;

25.2)通过保温室提供反应所需的启动热,使乙炔与氯化物在催化溶液作用下在反应室中进行反应,获得氯乙烯气相产物及未反应的物料蒸汽;

26.3)将氯乙烯气相产物经冷却室排出,未反应的物料蒸汽经冷却室冷凝成液相,与催化溶液回流至反应室循环使用。

27.如上所述,本发明提供的一种合成氯乙烯的塔式反应器及其应用,具有以下有益效果:

28.(1)本发明提供的一种合成氯乙烯的塔式反应器及其应用,有别于现有氯乙烯合成的固相催化工艺,解决了申请号2021108859988和申请号2021108873699釜式液相催化合成氯乙烯技术存在的反应周期长,精馏量和循环量大的工艺缺陷。

29.(2)本发明提供的一种合成氯乙烯的塔式反应器及其应用,采用的塔式反应器与釜式反应器相比,能更高效的完成化学反应,降低运行成本。

30.(3)本发明提供的一种合成氯乙烯的塔式反应器及其应用,用于乙炔氯化氢合成氯乙烯,可实现乙炔转化率高达98%以上,塔顶得到的气相产物粗氯乙烯中氯化氢浓度控制在1%以下,相比较现有乙炔氢氯化合成氯乙烯工艺,本发明粗氯乙烯产品中氯化氢含量大幅度降低,减少了碱洗水洗的工作量及废酸量。

31.(4)本发明提供的一种合成氯乙烯的塔式反应器及其应用,用于有机氯代物合成氯乙烯,相比较现有皂化工艺,得到氯乙烯提升了工艺价值,无氯化钙或氯化钠等固废产生,而且有机氯化物在反应过程中不会随气相产物被带出,减少后处理系统的处理量。

附图说明

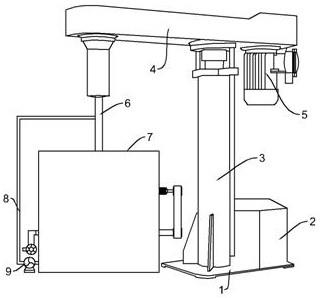

32.图1显示为本发明中合成氯乙烯的塔式反应器具有塔板单元的反应室的结构示意图。

33.图2显示为本发明中合成氯乙烯的塔式反应器具有填料单元的反应室的结构示意图。

34.附图标记

35.a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

保温室

36.b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

反应室

37.c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却室

[0038]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进料口

[0039]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

催化液进口

[0040]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

出气口

[0041]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

出料口

[0042]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

液体分布器

[0043]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连通阀

[0044]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

降液管

[0045]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气体分布器

[0046]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

换热器

[0047]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

输送泵

具体实施方式

[0048]

本发明第一方面提供一种塔式反应器,如图1和2所示,包括有中空的塔体,所述塔体内由下至上依次包括:

[0049]

用于提供反应所需的启动热的保温室;

[0050]

用于将反应原料在催化溶液作用下进行反应以获得产物的反应室;

[0051]

用于将产物排出,且将未反应的原料冷凝成液相后与催化溶液回流反应室的冷却室。

[0052]

在上述塔式反应器中,如图1或2所示,所述保温室内设有加热器。所述加热器为常规使用的加热器。具体来说,所述加热器为夹套式加热器。用于提供反应所需的启动热。

[0053]

在上述塔式反应器中,如图1或2所示,所述保温室上设有出料口。

[0054]

在一个优选的实施方式中,如图1或2所示,所述出料口设于所述保温室的底部。

[0055]

所述保温室主要目的是启动反应,并使反应室内物料维持恒定的温度,使化学反应顺利进行,并将反应后的液相物料经出料口输出。

[0056]

所述保温室采用的材质具有理化性质稳定,耐有机溶剂、酸性物质腐蚀的特性。

[0057]

在上述塔式反应器中,如图1或2所示,所述反应室上设有进料口及催化液进口,所述催化液进口经外接管路与出料口相连通。用于通过进料口输入气相原料,通过催化液进口输入催化溶液。

[0058]

在一个优选的实施方式中,如图1或2所示,所述催化液进口设于所述反应室的上部,所述进料口设于所述反应室的下部。

[0059]

在一个优选的实施方式中,如图1或2所示,所述催化液进口与出料口之间的管路上沿物料回流方向依次设有换热器、输送泵。

[0060]

上述换热器为常规使用的换热器。具体来说,所述换热器为夹套式的换热器。所述换热器用于给未反应完的催化溶液降温或加热,以便回流到催化液进口进行循环使用。

[0061]

上述输送泵为常规使用的输送泵。具体来说,所述输送泵为液体输送泵。所述输送泵为回流提供动力。

[0062]

在上述塔式反应器中,如图1或2所示,所述反应室内腔上端设有液体分布器,所述反应室内腔下端设有气体分布器,所述液体分布器与催化液进口相连通,所述气体分布器与进料口相连通。

[0063]

用于使气相原料经气体分布器均匀分散输入反应室,用于使催化溶液经液体分布器均匀分布。

[0064]

上述液体分布器为常规使用的带有多个喷头的液体分布器。具体来说,所述液体分布器为喷淋式或多孔式的液体分布器。

[0065]

上述气体分布器为常规使用的带有多个喷头的气体分布器。具体来说,所述气体分布器为管式或盘式的气体分布器。

[0066]

在一个优选的实施方式中,如图1所示,当反应室内设有塔板单元时,所述液体分布器位于最上层所述塔板之上,所述气体分布器位于最下层所述塔板之下。

[0067]

在上述塔式反应器中,如图1或2所示,所述反应室内设有塔板单元或填料单元。

[0068]

在一个优选的实施方式中,如图1所示,所述塔板单元包括有多层塔板,多层所述塔板在所述反应室内由上至下依次设置,所述塔板上设有降液管及若干个连通阀。

[0069]

在进一步优选的实施方式中,所述塔板的层数为5~50层,具体如5~15层、15~30层、30~50层。所述塔板是无孔的密封板。

[0070]

在进一步优选的实施方式中,如图1所示,多层所述塔板之间保持相间隔。便于反应物料和催化溶液充分接触、反应。

[0071]

在进一步优选的实施方式中,如图1所示,相邻层所述塔板上的降液管之间交错分布。所述交错分布即呈z字形分布。从而增加反应物料和催化溶液充分接触、反应的时间。

[0072]

在进一步优选的实施方式中,如图1所示,所述降液管贯穿所述塔板,所述降液管位于所述塔板上方的高度不大于所述降液管位于所述塔板下方的高度。

[0073]

上述降液管用于由上至下输送催化溶液。

[0074]

在进一步优选的实施方式中,如图1所示,所述连通阀为由下至上单向连通的单向阀。

[0075]

上述连通阀用于由下至上输送气相原料。

[0076]

在一个优选的实施方式中,如图2所示,所述填料单元中填料散布在所述反应室内。

[0077]

上述填料为常规使用的填料。所选填料的理化性质稳定,具有良好的耐酸碱、耐热性能且不参与催化反应。

[0078]

所述反应室是反应原料和催化溶液充分接触发生化学反应的区域。通过提供多层塔板或填料,来增强反应效果。所述反应室内进行的反应为放热反应。

[0079]

在反应室中,所述气相原料通过进料口经气体分布器分散输入反应室,并通过连通阀在反应室内由下至上输送经过塔板或填料;所述催化溶液通过催化液进口经液体分布器分散输入反应室,并通过降液管在反应室内由上至下输送经过塔板或填料。

[0080]

在上述塔式反应器中,如图1或2所示,所述冷却室内设有冷却器。所述冷却器为常规使用的冷却器。具体来说,所述冷却器为旁管式或列管式冷却器。

[0081]

在上述塔式反应器中,如图1或2所示,所述冷却室上设有出气口。

[0082]

在一个优选的实施方式中,如图1或2所示,所述出气口设于所述冷却室的顶部。

[0083]

所述冷却室用于对反应室内未反应的物料起冷凝作用,使其回流到反应室,并将反应获得的气相产物由出气口排出。

[0084]

本发明第二方面提供上述塔式反应器在合成氯乙烯中的用途。

[0085]

本发明第三方面提供一种合成氯乙烯的方法,采用上述塔式反应器,包括以下步骤:

[0086]

1)将乙炔、氯化物、催化溶液输入反应室中进行反应,选自以下技术路线中任一:

[0087]

所述技术路线一中,所述氯化物为氯化氢,选自以下方案中任一:

[0088]

方案a:先将乙炔与氯化氢的混合气体通过进料口输入反应室中,再将催化溶液通过催化液进口输入反应室中进行反应;

[0089]

方案b:先将乙炔通过进料口输入反应室中,再将氯化氢通入催化溶液中,获得的含氯化氢的催化溶液通过催化液进口输入反应室中进行反应;

[0090]

所述技术路线二中,所述氯化物为有机氯化物,选自以下方案中任一:

[0091]

方案c:先将乙炔通过进料口输入反应室中,再将有机氯化物和催化溶液依次通过催化液进口输入反应室中进行反应;

[0092]

方案d:先将乙炔通过进料口输入反应室中,将有机氯代物通入催化溶液中,获得的含有机氯代物的催化溶液通过催化液进口输入反应室中进行反应;

[0093]

所述方案a或方案b中,所述乙炔与氯化氢的摩尔比为1:0.9~1.1,具体如1:0.9~1.0、1:1.0~1.1,优选为1:1.0~1.1。

[0094]

所述方案a或方案b中,所述氯化氢与催化溶液的质量比为1:5~49,具体如1:5~10、1:10~20、1:20~30、1:30~40、1:40~49。

[0095]

所述方案c或方案d中,所述乙炔与有机氯化物的摩尔比为1:1~1.5,具体如1:1~1.2、1:1.2~1.5。

[0096]

所述方案c或方案d中,所述有机氯化物与催化溶液的质量比为2:5~49,具体如2:5~10、2:10~20、2:20~30、2:30~40、2:40~49。所述方案a、方案b、方案c或方案d中,所述乙炔或乙炔与氯化氢的混合气体由进料口通过气体分布器分散后输入反应室中。

[0097]

所述方案a、方案b、方案c或方案d中,所述催化溶液、含氯化氢的催化溶液、有机氯化物或含有机氯代物的催化溶液由催化液进口通过液体分布器分散后输入反应室中。

[0098]

所述方案a或方案b中,所述氯化氢可为纯氯化氢气体,也可为含氯化氢的混合气体。所述含氯化氢的混合气体包括且不限于乙烷氯化脱氢尾气、甲烷氯化尾气、丙烷氯化氢尾气、含惰性气体的氯化氢混合气等。

[0099]

在一个优选的实施方式中,所述含氯化氢的混合气体选自乙烷氯化脱氢尾气、甲烷氯化尾气、丙烷氯化氢尾气、含惰性气体的氯化氢混合气中的一种或多种。

[0100]

所述方案c或方案d中,所述有机氯化物为能够消除氯化氢得到消除产物的有机试剂,所述有机氯化物包括且不限于二氯乙烷、三氯乙烷、四氯乙烷、五氯乙烷、二氯丙醇、氯代环己烷、二氯丁烯。

[0101]

在一个优选的实施方式中,所述有机氯化物选自二氯乙烷、三氯乙烷、四氯乙烷、五氯乙烷、二氯丙醇、氯代环己烷、二氯丁烯中的一种或多种。

[0102]

2)通过保温室提供反应所需的启动热,使乙炔与氯化物在催化溶液作用下在反应室中进行反应,获得氯乙烯气相产物及未反应的物料蒸汽;

[0103]

步骤2)中,所述反应室中进行的反应为放热反应。

[0104]

步骤2)中,当所述氯化物为氯化氢时,所述保温室的温度为100~180℃。

[0105]

步骤2)中,当所述氯化物为有机氯化物时,所述保温室的温度为120~230℃。

[0106]

步骤2)中,当所述氯化物为氯化氢时,所述反应室的反应温度为90~160℃。

[0107]

步骤2)中,当所述氯化物为有机氯化物时,所述反应室的反应温度为110~220℃。

[0108]

步骤2)中,所述反应室的反应压力为0~0.15mpa。

[0109]

步骤1)或2)中,所述催化溶液包括极性有机溶剂和金属化合物。

[0110]

具体来说,所述极性有机溶剂包括且不限于酰胺类、酮类、弱碱性有机溶剂。所述极性有机溶剂能溶解金属化合物、有机氯化物及乙炔,化学性质稳定,在反应过程中不易分解与变质,能稳定循环使用。

[0111]

在一个优选的实施方式中,所述极性有机溶剂选自酰胺类、酮类、弱碱性有机溶剂中的一种或多种组合。

[0112]

具体来说,所述金属化合物对乙炔氢氯化反应有催化作用。所述金属化合物包括且不限于氯化铜、氯化亚铜、氯化亚锡、氯化铋、氯化金、氯化钯、氯化铂、氯化钌、氯化铱、氯化镧。

[0113]

在一个优选的实施方式中,所述金属化合物选自氯化铜、氯化亚铜、氯化亚锡、氯化铋、氯化金、氯化钯、氯化铂、氯化钌、氯化铱或氯化镧中的一种或多种组合。

[0114]

在一个优选的实施方式中,所述金属化合物在极性有机溶剂中的浓度为极性有机

溶剂质量的0.05~20wt%,具体如0.05~5wt%、5~10wt%、10~15wt%、15~20wt%。

[0115]

步骤2)中,所述氯乙烯气相产物中的氯乙烯为粗氯乙烯,所述氯乙烯的纯度≥98%。

[0116]

3)将氯乙烯气相产物经冷却室排出,未反应的物料蒸汽经冷却室冷凝成液相,与催化溶液回流至反应室循环使用。

[0117]

步骤3)中,所述冷却室的冷却温度为0~110℃,具体如0~20℃、20~40℃、40~60℃、60~80℃、80~110℃。

[0118]

步骤3)中,所述氯乙烯气相产物经冷却室的出气口排出。

[0119]

步骤3)中,所述未反应的物料蒸汽经冷却室冷凝成液相回流至反应室,与催化溶液经出料口回流至催化液进口再输入反应室循环使用。

[0120]

步骤3)中,所述催化溶液回流至反应室循环使用,选自以下方案中任一:

[0121]

方案e:所述催化溶液经换热器换热降温,回流至催化液进口再输入反应室循环使用;

[0122]

方案f:所述催化溶液中加入氯化物混合后,再经换热器换热降温,回流至催化液进口再输入反应室循环使用。

[0123]

在一个优选的实施方式中,所述氯化物为有机氯化物。

[0124]

在一个优选的实施方式中,所述方案f用于方案d中,便于形成含有机氯代物的催化溶液。

[0125]

在一个优选的实施方式中,所述催化溶液换热后的温度为室温~110℃。室温为20~30℃。

[0126]

在一个优选的实施方式中,所述方案f中,所述催化溶液中加入氯化物与乙炔的摩尔比为1~1.5:1,具体如1~1.2:1、1.2~1.5:1。

[0127]

本发明第四方面提供一种合成氯乙烯的塔式反应器,包括有中空的塔体,所述塔体内由下至上依次包括:

[0128]

用于提供合成氯乙烯反应所需的启动热的保温室;

[0129]

用于将乙炔及氯化物在催化溶液作用下进行反应以获得氯乙烯气相产物的反应室;

[0130]

用于将氯乙烯气相产物排出,且将未反应的物料蒸汽冷凝成液相后与催化溶液回流反应室的冷却室。

[0131]

下面结合具体实施例进一步阐述本发明,应理解,这些实施例仅用于说明本发明而不用于限制本发明的保护范围。

[0132]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0133]

须知,下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置;所有压力值和范围都是指相对压力。

[0134]

此外应理解,本发明中提到的一个或多个方法步骤并不排斥在所述组合步骤前后还可以存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤,除非另

有说明;还应理解,本发明中提到的一个或多个设备/装置之间的组合连接关系并不排斥在所述组合设备/装置前后还可以存在其他设备/装置或在这些明确提到的两个设备/装置之间还可以插入其他设备/装置,除非另有说明。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

[0135]

实施例1

[0136]

将60g氯化铜溶于2000g 2-吡咯烷酮中,获得催化溶液a。

[0137]

将乙炔与氯化氢的混合气体由进料口通过气体分布器分散后输入反应室,其中,乙炔与氯化氢的摩尔比为1:0.9。将催化溶液a由催化液进口通过液体分布器分散后输入反应室,其中,氯化氢与催化溶液的质量比为1:5。通过保温室以100℃进行加热,使乙炔与氯化氢在催化溶液作用下在反应室中进行反应,反应温度为90℃,反应压力为0.1mpa,获得粗氯乙烯样品1#及未反应的物料蒸汽。将粗氯乙烯样品1#经冷却室的出气口排出。未反应的物料蒸汽经冷却室以0℃进行冷凝成液相,与催化溶液由出料口排出,经换热器换热降温使其温度为40℃,在输送泵的作用下回流至催化液进口再输入反应室循环使用。制备过程中乙炔转化率为98.2%。

[0138]

实施例2

[0139]

将50g氯化铜和氯化亚铜混合盐溶于2500g n,n-二甲基乙酰胺中,获得催化溶液b。

[0140]

先将乙炔由进料口通过气体分布器分散后输入反应室。再将氯化氢通入催化溶液中,获得的含氯化氢的催化溶液b由催化液进口通过液体分布器分散后输入反应室。其中,乙炔与氯化氢的摩尔比为1:1.1,氯化氢与催化溶液的质量比为1:10。通过保温室以150℃进行加热,使乙炔与氯化氢在催化溶液作用下在反应室中进行反应,反应温度为140℃,反应压力为0.02mpa,获得粗氯乙烯样品2#及未反应的物料蒸汽。将粗氯乙烯样品2#经冷却室的出气口排出。未反应的物料蒸汽经冷却室以30℃进行冷凝成液相,与催化溶液由出料口排出,经换热器换热降温使其温度为70℃,在输送泵的作用下回流至催化液进口再输入反应室循环使用。制备过程中乙炔转化率为98.3%。

[0141]

实施例3

[0142]

将40g氯化铜和氯化亚铜的混合盐溶于3000g 1,3-二甲基咪唑啉酮中,获得催化溶液c。

[0143]

先将乙炔由进料口通过气体分布器分散后输入反应室。再将二氯乙烷和催化溶液c依次由催化液进口通过液体分布器分散后输入反应室。其中,乙炔与二氯乙烷的摩尔比为1:1.5,二氯乙烷与催化溶液的质量比为2:20。通过保温室以120℃进行加热,使乙炔与二氯乙烷在催化溶液作用下在反应室中进行反应,反应温度为110℃,反应压力为0.15mpa,获得粗氯乙烯样品3#及未反应的物料蒸汽。将粗氯乙烯样品3#经冷却室的出气口排出。未反应的物料蒸汽经冷却室以80℃进行冷凝成液相,与催化溶液由出料口排出,再加入二氯乙烷混合后,经换热器换热降温使其温度为90℃,在输送泵的作用下回流至催化液进口再输入反应室循环使用。制备过程中乙炔转化率为98.6%。

[0144]

实施例4

[0145]

将70g氯化铜和氯化铋的混合盐、30gn,n-四甲基对苯二胺溶于2500g环己基吡咯烷酮中,获得催化溶液d。

[0146]

先将乙炔由进料口通过气体分布器分散后输入反应室。再将二氯乙烷通入催化溶液d中,获得的含二氯乙烷的催化溶液d由催化液进口通过液体分布器分散后输入反应室。其中,乙炔与二氯乙烷的摩尔比为1:1.2,二氯乙烷与催化溶液的质量比为2:25。通过保温室以180℃进行加热,使乙炔与二氯乙烷在催化溶液作用下在反应室中进行反应,反应温度为160℃,反应压力为0mpa,获得粗氯乙烯样品4#及未反应的物料蒸汽。将粗氯乙烯样品4#经冷却室的出气口排出。未反应的物料蒸汽经冷却室以60℃进行冷凝成液相,与催化溶液由出料口排出,再加入二氯乙烷混合后,经换热器换热降温使其温度为40℃,在输送泵的作用下回流至催化液进口再输入反应室循环使用。制备过程中乙炔转化率为99.0%。

[0147]

实施例5

[0148]

将50g氯化铜、5g甲基咪唑溶于3000g环己基吡咯烷酮中,获得催化溶液e。

[0149]

先将乙炔由进料口通过气体分布器分散后输入反应室。再将三氯乙烷和催化溶液e依次由催化液进口通过液体分布器分散后输入反应室。其中,乙炔与三氯乙烷的摩尔比为1:1.1,三氯乙烷与催化溶液的质量比为2:15。通过保温室以200℃进行加热,使乙炔与三氯乙烷在催化溶液作用下在反应室中进行反应,反应温度为185℃,反应压力为0.05mpa,获得粗氯乙烯样品5#及未反应的物料蒸汽。将粗氯乙烯样品5#经冷却室的出气口排出。未反应的物料蒸汽经冷却室以80℃进行冷凝成液相,与催化溶液由出料口排出,再加入三氯乙烷混合后,经换热器换热降温使其温度为110℃,在输送泵的作用下回流至催化液进口再输入反应室循环使用。制备过程中乙炔转化率为99.1%。

[0150]

实施例6

[0151]

将30g氯化铜和氯化铂的混合盐溶于300g环己基吡咯烷酮中,获得催化溶液f。

[0152]

先将乙炔由进料口通过气体分布器分散后输入反应室。再将氯代环己烷通入催化溶液f中,获得的含氯代环己烷的催化溶液f由催化液进口通过液体分布器分散后输入反应室。其中,乙炔与氯代环己烷的摩尔比为1:1.15,氯代环己烷与催化溶液的质量比为2:30。通过保温室以230℃进行加热,使乙炔与氯代环己烷在催化溶液作用下在反应室中反应,反应温度为220℃,反应压力为0.1mpa,获得粗氯乙烯样品6#及未反应的物料蒸汽。将粗氯乙烯样品6#经冷却室的出气口排出。未反应的物料蒸汽经冷却室以90℃进行冷凝成液相,与催化溶液由出料口排出,再加入氯代环己烷混合后,经换热器换热降温使其温度为75℃,在输送泵的作用下回流至催化液进口再输入反应室循环使用。制备过程中乙炔转化率为98.6%。

[0153]

实施例7

[0154]

将50g氯化铜溶于2000gn-甲基吡咯烷酮中,获得催化溶液g。

[0155]

先将乙炔由进料口通过气体分布器分散后输入反应室。再将二氯丙醇和催化溶液g依次由催化液进口通过液体分布器分散后输入反应室。其中,乙炔与二氯丙醇的摩尔比为1:1.1,二氯丙醇与催化溶液的质量比为2:40。通过保温室以140℃进行加热,使乙炔与二氯丙醇在催化溶液作用下在反应室中进行反应,反应温度为130℃,反应压力为0.06mpa,获得粗氯乙烯样品7#及未反应的物料蒸汽。将粗氯乙烯样品7#经冷却室的出气口排出。未反应的物料蒸汽经冷却室以90℃进行冷凝成液相,与催化溶液由出料口排出,再加入二氯丙醇

混合后,经换热器换热降温使其温度为80℃,在输送泵的作用下回流至催化液进口再输入反应室循环使用。制备过程中乙炔转化率为98.5%。

[0156]

实施例8

[0157]

将50g氯化铜和氯化亚锡的混合盐溶于500g1,3-二甲基咪唑啉酮中,获得催化溶液h。

[0158]

先将乙炔由进料口通过气体分布器分散后输入反应室。再将二氯丁烯通入催化溶液h中,获得的含二氯丁烯的催化溶液h由催化液进口通过液体分布器分散后输入反应室。其中,乙炔与二氯丁烯的摩尔比为1:1.2,二氯丁烯与催化溶液的质量比为2:49。通过保温室以135℃进行加热,使乙炔与二氯丁烯在催化溶液作用下在反应室中进行反应,反应温度为120℃,反应压力为0.03mpa,获得粗氯乙烯样品8#及未反应的物料蒸汽。将粗氯乙烯样品8#经冷却室的出气口排出。未反应的物料蒸汽经冷却室以80℃进行冷凝成液相,与催化溶液由出料口排出,再加入二氯丁烯混合后,经换热器换热降温使其温度为70℃,在输送泵的作用下回流至催化液进口再输入反应室循环使用。制备过程中乙炔转化率为98.7%。

[0159]

综上所述,本发明提供的一种合成氯乙烯的塔式反应器及其应用,有别于现有氯乙烯合成的液相催化工艺,既能实现物质提纯分离也能完成化学反应,实现乙炔的转化率高,获得气相产物中氯乙烯的浓度高。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0160]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。