一种合成气多联产高纯co、富氢气、压缩天然气的深冷分离装置

技术领域

1.本发明将从上游低温甲醇洗来的煤制合成气分离提纯,生产甲烷气、富氢气、高纯co气,分别为下游多联产压缩天然气、甲醇、乙二醇提供原料气,是一种深冷分离装置及方法,属于低温气体分离领域。

背景技术:

2.合成气(co和h2)是重要的基础化工原料,可用于合成乙二醇、醋酸、醋酐、光气、醋酸二甲酯、甲酸、丙酸、草酸和二甲基甲酰胺等。随着c1化工新技术的持续发展,合成工艺对co和h2的纯度要求逐渐增加,合成气(co和h2)的获得大多是以煤为原料转化得到的,根据煤种的差异,通常煤气化经变换后含部分甲烷和氮气,而对于后续合成装置对这两种气体的要求也比较高,所以获得高纯度的co产品(99%以上),需将原料气中的氢气、氮气和甲烷脱除。目前co提纯分离方法主要有深冷分离法、物理吸收法、变压吸附法和膜分离法等,其中深冷分离法是利用气体沸点组成的差异通过低温精馏的方法实现气体的分离,与其它方法相比具有处理量大、分离效率高、运行成本低、占地面积小和投资少等优势,因此受到大量用户青睐。

3.目前,co和h2深冷分离方法所发表的专利大多都是co/h2两元组分的单塔流程,其分离获得到co纯度最大达到98.5%,纯度比较低,无法满足高纯度co产品气(≥99%以上)的要求,而对于杂质n2、ch4的进一步提纯分离在中国专利(公开号cn201480063530.9)曾提及,但该专利的不足之处在于流程能耗较高,设备投资大,操作适应性不太好。

技术实现要素:

4.本发明的目的在于:一种能够分离从上游低温甲醇洗来的煤制合成气,生产甲烷气、富氢气、高纯co气,分别为下游多联产压缩天然气、甲醇、乙二醇提供原料气的深冷分离装置及方法,分离获得的co纯度比较高,达到99%以上,其中h2和ch4含量均小于50ppm,回收率比较高,满足多种合成装置对co的纯度要求。同时,优化冷量补充方案,节省能耗,降低了设备运行成本;简化动设备的配置,节省成本投资。

5.为实现上述目的,本发明可采取下述技术方案:一种合成气多联产高纯co、富氢气、压缩天然气的深冷分离装置,该装置包括分子筛吸附单元和深冷分离装置冷箱单元两部分,该分子筛吸附单元通过管道连接自上游低温甲醇洗来的煤制合成气或至少含有一氧化碳、氢气、甲烷和少量氮气的混合气,所述的分子筛吸附单元装填新型分子筛,吸附混合气中的二氧化碳、甲醇或水等低温下易凝固组分,防止这些物质冻结管道及设备,净化后的气体与深冷分离装置冷箱单元的入口管道相连接,引入深冷分离装置冷箱。

6.作为优选:所述深冷分离装置冷箱单元ⅱ集成包括:第一主换热器中设置了流道共10个通道、第二主换热器中设置了流道共12个通道、脱甲烷预分离塔、脱甲烷预分离塔冷凝器、气体塔、气体塔再沸器、脱甲烷塔、脱甲烷塔冷凝器、脱甲烷塔再沸器、脱氮塔、脱氮塔

冷凝器、脱甲烷预分离塔回流罐、脱甲烷塔回流罐、脱氮塔回流罐、还包括设备连接所需要的多根管道、多个阀门。

7.作为优选:所述的深冷分离装置冷箱单元ⅱ入口管道与第一主换热器的流道相连通,并在流道中冷却后通过管道与阀门相通,与阀门相通的管道又分为两根管道,一根管道进入脱甲烷塔再沸器,用于合成气对塔底液体进行加热,加热后管道与阀门后管道相连。另一根管道经过阀门,与脱甲烷塔再沸器出口管道相连,进入气体塔再沸器,用于合成气对塔底液体进行加热。气体塔再沸器通过管道与第二主换热器通道相连,经换热器冷却冷凝后的气体通过管道进入脱甲烷预分离塔。

8.作为优选:所述的脱甲烷预分离塔的塔顶部通过管道与脱甲烷预分离塔冷凝器的流道的连通,经脱甲烷预分离塔冷凝器被循环氮气冷却后与脱甲烷预分离塔回流罐相连接;脱甲烷预分离塔回流罐的上端管道依次与第二主换热器通道和第一主换热器通道相连接,将分离出来的富氢气复热至常温后出冷箱。脱甲烷预分离塔回流罐下端管道与脱甲烷预分离塔相连,将回流液送回脱甲烷预分离塔。脱甲烷预分离塔底部管道分为两股,一股管道经过阀门节流后进入气体塔,另一股管道与第二主换热器通道相连,液体复热后经过管道、阀门和管道后进入气体塔。两股流体的比例可根据气体塔的气液比进行调节。

9.作为优选:所述的气体塔的塔下部内腔设置气体塔再沸器,用于塔底液体的加热,设备分别与合成气管道相连通,用于合成气为气体塔提供再沸热量;该塔顶部通过管道依次与第二主换热器通道和第一主换热器通道相连接,将分离出来的闪蒸气复热至常温后出冷箱。该塔底部管道与第二主换热器通道相连,液体复热后经过阀门节流后进入脱甲烷塔脱除甲烷。

10.作为优选:所述的脱甲烷塔的塔下部内腔设置气脱甲烷塔再沸器,用于塔底液体的加热,设备分别与合成气管道相连通,用于合成气为脱甲烷塔提供再沸热量;该塔底部通过管道、阀门依次与第二主换热器通道和第一主换热器通道相连接,将分离出来的甲烷气复热至常温后去甲烷压缩机,该塔顶部通过管道与脱甲烷塔冷凝器的流道的连通,经脱甲烷塔冷凝器被循环氮气冷却后,通过管道与脱甲烷塔回流罐相连接;脱甲烷塔回流罐的上端管道经过阀门、管道后进入脱氮塔脱除氮气。

11.作为优选:所述的脱氮塔的塔顶部通过管道与脱氮塔冷凝器的流道的连通,经脱氮塔冷凝器被循环氮气冷却后与脱氮塔回流罐通过管道相连接;脱氮塔回流罐的上端管道依次与第二主换热器通道和第一主换热器通道相连接,将分离出来的含氮废气复热至常温后出冷箱。该塔下端管道经过阀门、管道后依次与第二主换热器通道和第一主换热器通道相连接,将分离出来的高纯度co复热至常温后出冷箱。

12.作为优选:所述第一主换热器的流道和第二主换热器的流道分别与氮气压缩机单元ⅲ氮气压缩机高压出口管道相连,所述高压氮气出第二主换热器后,分为四根支管的管道,管道与阀门相连后进入脱甲烷预分离塔冷凝器通道,冷却脱甲烷预分离塔塔顶气。出脱甲烷预分离塔冷凝器的氮气依次与第一主换热器的流道和第二主换热器的流道相连接,将氮气复热至常温后去氮气压缩机。管道与阀门相连后依次与第一主换热器的流道和第二主换热器的流道相连接,将氮气复热至常温后去氮气压缩机。管道与阀门相连后进入脱甲烷塔冷凝器通道,冷却脱甲烷塔塔顶气。管道与阀门相连后进入脱氮塔冷凝器通道,冷却脱氮塔塔顶气。脱甲烷塔冷凝器与脱氮塔冷凝器的氮两根气出口管道,汇聚成一根管道,依次与

第一主换热器的流道和第二主换热器的流道相连接,将氮气复热至常温后去氮气压缩机。

13.作为优选:所述的第一主换热器、第二主换热器、脱甲烷预分离塔冷凝器、气体塔再沸器、脱甲烷塔冷凝器、脱甲烷塔再沸器、脱氮塔冷凝器均采用板翅式换热器。

14.作为优选:所述的脱甲烷预分离塔为填料精馏塔、气体塔为板式/填料精馏塔、脱甲烷塔为填料精馏塔、脱氮塔均为填料精馏塔。

15.本发明的积极效果是:上述方案深冷分离装置设置四个精馏塔,分别为脱甲烷塔采用填料精馏塔、气体塔采用板式/填料精馏塔、脱甲烷塔采用填料塔、脱氮塔用填料塔。板式塔操作弹性比较好,填料塔分离效率高,装置分离获得的co纯度比较高,达到99%以上,其中h2和ch4含量均小于50ppm,回收率比较高,满足合成装置对co的纯度要求。

16.本发积极效果是:上述技术方案采用原料气本身节流制冷、氮气多压力位节流循环制冷的使用,优化了冷量补充方案,总体达到节省能耗目的,降低了装置运行成本,上述技术方案采用氮气循环制冷系统,单独设置氮气压缩机闭式循环制冷流程,无需技术要求比较高的co产品气压缩机用于制冷循环,降低co压缩机的规模和投资,总体上降低了动设备的投资,同时独立的氮气制冷循环系统又增加了设备的可操作性。

附图说明

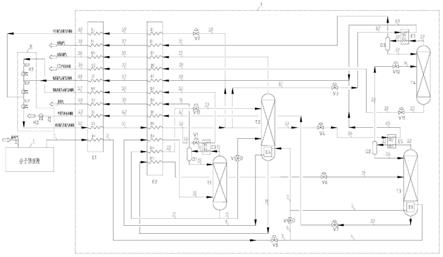

17.图1是本发明的结构示意图。

具体实施方式

18.下面将结合附图对本发明作详细的介绍:如图1所示,一种合成气多联产高纯co、富氢气、压缩天然气的深冷分离装置,该装置包括分子筛吸附单元ⅰ和深冷分离装置冷箱单元ⅱ两部分,该分子筛吸附单元ⅰ通过管道连接自上游低温甲醇洗来的煤制合成气或至少含有一氧化碳、氢气、甲烷和少量氮气的混合气,其特征在于所述的分子筛吸附单元ⅰ装填分子筛,吸附混合气中的二氧化碳、甲醇或水等低温下易凝固组分,防止这些物质冻结管道及设备,净化后的气体与深冷分离装置冷箱单元ⅱ的入口管道1相连接,引入深冷分离装置冷箱ⅱ,所述深冷分离装置冷箱单元ⅱ集成包括:第一主换热器e1中设置了流道1a~1j共10个通道、第二主换热器e2中设置了流道2a~2h共12个通道、脱甲烷预分离塔t1、脱甲烷预分离塔冷凝器e3、气体塔t2、气体塔再沸器e4、脱甲烷塔t3、脱甲烷塔冷凝器e5、脱甲烷塔再沸器e6、脱氮塔t4、脱氮塔冷凝器e7、脱甲烷预分离塔回流罐d1、脱甲烷塔回流罐d2、脱氮塔回流罐d3、还包括设备连接所需要的多根管道1~75、多个阀门v1~v12。

19.所述的深冷分离装置冷箱单元ⅱ入口管道与第一主换热器e1的流道1a相连通,并在流道1a中冷却后通过管道2与阀门v8相通,与阀门v8相通的管道2又分为两根管道:管道4和管道6,管道4进入脱甲烷塔再沸器e6,用于合成气对塔底液体进行加热,加热后管道5与阀门v9后管道7相连,另一根管道6经过阀门v9,与脱甲烷塔再沸器e6出口管道7相连,进入气体塔再沸器e4,用于合成气对塔底液体进行加热,气体塔再沸器e4通过管道8与第二主换热器e2的通道2a相连,经换热器冷却冷凝后的气体通过管道10进入脱甲烷预分离塔t1。

20.所述的脱甲烷预分离塔t1的塔顶部通过管道13与脱甲烷预分离塔冷凝器e3的流道3a的连通,经脱甲烷预分离塔冷凝器e3被循环氮气冷却后与脱甲烷预分离塔回流罐d1相连接;脱甲烷预分离塔回流罐d1的上端管道16依次与第二主换热器e2通道2d和第一主换热

器e1通道1d相连接,将分离出来的富氢气复热至常温后出冷箱,脱甲烷预分离塔回流罐d1下端管道15与脱甲烷预分离塔t1相连,将回流液送回脱甲烷预分离塔t1,脱甲烷预分离塔t1底部管道分为两股,一股管道11经过阀门v5节流后进入气体塔t2,另一股管道71与第二主换热器e2通道2k相连,液体复热后经过管道72、阀门v12、管道73后进入气体塔t2,两股流体的比例可根据气体塔t2的气液比进行调节。

21.所述的气体塔t2的塔下部内腔设置气体塔再沸器e4,用于塔底液体的加热,设备分别与合成气管道7、8相连通,用于合成气为气体塔t2提供再沸热量;该塔顶部通过管道17依次与第二主换热器e2通道2h和第一主换热器e1通道1h相连接,将分离出来的闪蒸气复热至常温后出冷箱,该塔底部管道18与第二主换热器e2通道2h相连,液体复热后经过阀门v6节流后进入脱甲烷塔t3脱除甲烷。

22.所述的脱甲烷塔t3的塔下部内腔设置气脱甲烷塔再沸器e6,用于塔底液体的加热,设备分别与合成气管道4、5相连通,用于合成气为脱甲烷塔t3提供再沸热量;该塔底部通过管道20、阀门7v依次与第二主换热器e2通道2c和第一主换热器e1通道1c相连接,将分离出来的甲烷气复热至常温后去甲烷压缩机k2,该塔顶部通过管道22与脱甲烷塔冷凝器e5的流道5a的连通,经脱甲烷塔冷凝器e5被循环氮气冷却后,通过管道23与脱甲烷塔回流罐d2相连接;脱甲烷塔回流罐d2的上端管道25经过阀门v10、管道26后进入脱氮塔t4脱除氮气。

23.所述的脱氮塔t4的塔顶部通过管道29与脱氮塔冷凝器e7的流道1a的连通,经脱氮塔冷凝器e7被循环氮气冷却后与脱氮塔回流罐d3通过管道30相连接;脱氮塔回流罐d3的上端管道31依次与第二主换热器e2通道2i和第一主换热器e1通道1i相连接,将分离出来的含氮废气复热至常温后出冷箱,该塔下端管道27经过阀门v11、管道28后依次与第二主换热器e2通道2g和第一主换热器e1通道1g相连接,将分离出来的高纯度co复热至常温后出冷箱。

24.所述第一主换热器e1的流道1b和第二主换热器e2的流道2b分别与氮气压缩机单元ⅲ氮气压缩机k1高压出口管道50相连,所述高压氮气出第二主换热器e2后,分为四根支管的管道:管道53、管道58、管道54、管道61,其中管道54与阀门v1相连后进入脱甲烷预分离塔冷凝器e3的通道3b,冷却脱甲烷预分离塔t1塔顶气,出脱甲烷预分离塔冷凝器e3的氮气依次与第一主换热器e1的流道1e和第二主换热器e2的流道2e相连接,将氮气复热至常温后去氮气压缩机k1,管道58与阀门v2相连后依次与第一主换热器e1的流道1j和第二主换热器e2的流道2j相连接,将氮气复热至常温后去氮气压缩机k1,管道53与阀门v4相连后进入脱甲烷塔冷凝器e5的5b通道,冷却脱甲烷塔t3塔顶气,管道61与阀门v3相连后进入脱氮塔冷凝器e7的通道7b,冷却脱氮塔t4塔顶气,脱甲烷塔冷凝器e5与脱氮塔冷凝器e7的氮两根气出口管道,汇聚成一根管道66,依次与第一主换热器e1的流道1f和第二主换热器e2的流道2f相连接,将氮气复热至常温后去氮气压缩机k1。

25.所述的第一主换热器e1、第二主换热器e2、脱甲烷预分离塔冷凝器e3、气体塔再沸器e4、脱甲烷塔冷凝器e5、脱甲烷塔再沸器e6、脱氮塔冷凝器e7均采用板翅式换热器。

26.所述的脱甲烷预分离塔t1为填料精馏塔、气体塔t2为板式/填料精馏塔、脱甲烷塔t3为填料精馏塔、脱氮塔t4均为填料精馏塔。

具体实施例

27.本发明用于能够分离从上游低温甲醇洗来的煤制合成气,生产甲烷气、富氢气、高纯co气,分别为下游多联产压缩天然气、甲醇、乙二醇提供原料气的深冷分离装置及方法,包括用于脱除杂质气体的分子筛净化单元ⅰ、深冷分离冷箱ⅱ以及压缩机单元iii,所述深冷分离冷箱ⅱ包括第一主换热器e1、第二主换热器e2、脱甲烷预分离塔t1及其所设置冷凝器e3、气体塔t2及其所设置再沸器e4、脱甲烷塔t3及其所设置冷凝器e5和再沸器e6、脱氮塔t4及其所设置冷凝器e7、各种气液分离器d1/d2/d3。所述压缩机单元iii包括氮气制冷循环系统和甲烷压缩机。含有一氧化碳10%~50%、氢气20%~80%、甲烷10%~30%、少量氮气≤3%及微量co2和甲醇混合气压力:2.0mpag~8.0mpag)通过管道0进入分子筛净化单元ⅰ,脱除微量的二氧化碳、甲醇或水等低温下易凝固的杂质,后通过管道1送至深冷分离装置冷箱ⅱ。

28.经分子筛净化单元ⅰ脱除杂质的满足深冷分离要求的混合气体通过管道1经第一主换热器e1、脱甲烷塔塔底再沸器e6、气体塔塔底再沸器e4和第二主换热器e2冷却、冷凝至-160℃~-188℃(此温度越低富氢气中氢气纯度越高,co回收率越高,可根据需求进行调整),通过管道10送入脱甲烷预分离塔t1入口,进行分离。塔顶气经脱甲烷预分离塔冷凝器e3冷却后进入脱甲烷预分离塔回流罐d1,罐顶富氢气经第二主换热器e2和第一主换热器e1回收冷量后出深冷分离冷箱ⅱ。罐底液回流脱甲烷预分离塔t1。塔底部液体经管道11分为两股,一股经阀门v6节流至一定压力1.0mpag~2.0mpag后送至第二主换热器e2部分蒸发,然后送至气体塔t2中部入口,另一股经阀门v11节流制一定压力(1.0mpag~2.0mpag)后直接送至气体塔t1上部入口,两股流体的比例可根据气体塔t1的气液比进行调节。

29.气体塔t2塔顶气相为闪蒸气,经第二主换热器e2和第一主换热器e1回收冷量后出冷箱,气体塔t2底部液体,再经阀门v6节流至一定压力0.6mpag~1.5mpag送至脱甲烷塔t3入口,气体塔设置塔底再沸器e4,其热量由合成气提供。

30.脱甲烷塔t3塔顶气经脱甲烷塔冷凝器e5冷却后进入脱甲烷塔回流罐d2,罐顶气通过阀门v10调节至一定压力后0.6mpag~1.0mpag进入脱氮塔t4,罐底液回流脱甲烷预分离塔t1。塔底液为甲烷通过阀门v7经第二主换热器e2和第一主换热器e1回收冷量后出冷箱进入甲烷压缩机k2,压缩到所需的压力2.0mpag~9.0mpag,成为甲烷产品。

31.脱氮塔t4塔顶气经脱氮塔冷凝器e7冷却后进入脱甲烷塔回流罐d3,罐顶气为含氮废气,经第二主换热器e2和第一主换热器e1回收冷量后出冷箱,罐底液回流脱氮塔t4。脱氮塔t4塔底液相得到高纯度co产品≥99%,经第二主换热器e2和第一主换热器e1回收冷量后出冷箱。

32.同时,装置配备了氮气循环制冷系统,将经氮气压缩机k1压缩至一定压力2.0mpag~5.0mpag的出口气体经第一主换热器e1、第二主换热器e2冷却冷凝后分为四股,第一股经阀门v1节流至一定压力0.2mpag~0.5mpag后为脱甲烷预分离塔冷凝器e3提供冷量,第二股经阀门v2节流至一定压力1.2mpag~3.0mpag提供冷量,第三股流经节流阀v3节流至一定压力0.4 mpag~1.0mpag后为脱氮塔冷凝器e7提供冷量,第四股流经节流阀v4节流至一定压力0.4 mpag~1.0mpag后为脱甲烷冷凝器e5提供冷量。节流后的四股流均经第二主换热器e2和第一主换热器e1回收冷量后出冷箱送至氮气压缩机k1入口,重新进行压缩,构成氮气制冷闭式循环。

33.本发明用于能够分离从上游低温甲醇洗来的煤制合成气,生产甲烷气、富氢气、高

纯co气,分别为下游多联产压缩天然气、甲醇、乙二醇提供原料气的深冷分离装置及方法,包括分子筛净化单元,深冷分离制取高纯一氧化碳单元和压缩机单元三部分,其中:至少含有一氧化碳、氢气、甲烷和少量氮气的混合气体与分子筛净化单元入口管道连通,分子筛净化单元经脱除二氧化碳、甲醇和水等低温下易凝固的杂质后送至深冷分离装置。所述的深冷分离装置包括第一主换热器、第二主换热器、脱甲烷预分离塔及其所设置冷凝器、气体塔及其所设置再沸器、脱甲烷塔及其所设置冷凝器和再沸器、脱氮塔及其所设置冷凝器、各种气液分离器、氮气制冷循环系统。经净化处理后的工艺气通过管道依次与第一主换热器、脱甲烷塔塔底再沸器、气体塔塔底再沸器、第二主换热器、脱甲烷预分离塔入口连通,脱甲烷预分离塔顶部管道经过塔顶冷凝器冷却后进入塔顶回流罐。塔顶回流罐顶部通过管道经依次与第二主换热器和第一主换热器联通,富氢气复热后出冷箱。塔顶回流罐底部管道与塔联通。脱甲烷预分离塔塔底管道分为两股,一股第二主换热器复热后进入气体塔,另一股直接进入与气体塔联通,两股流体的比例可根据气体塔的气液比进行调节。气体塔塔底有再沸器。气体塔顶部通过管道经依次与第二主换热器和第一主换热器联通,闪蒸气复热后出冷箱。气体塔底部节流后进入第二主换热器复热后进入脱甲烷塔。脱甲烷塔顶部管道经过塔顶冷凝器冷却后进入塔顶回流罐。塔顶回流罐顶部通过管道与脱氮塔联通。塔顶回流罐底部管道与塔联通。脱甲烷塔塔底有再沸器。脱甲烷塔底部节流后通过管道依次与第二主换热器和第一主换热器联通,甲烷气复热后出冷箱。脱氮塔顶部管道经过塔顶冷凝器冷却后进入塔顶回流罐。塔顶回流罐顶部通过管道依次与第二主换热器和第一主换热器联通,含氮废气复热后出冷箱。脱氮塔底部管道依次与第二主换热器和第一主换热器联通,高纯度co复热后出冷箱。所述的氮气制冷循环系统在于氮气压缩机出口气体通过管道经两个主换热器分为四股,第一股通过管道与节流阀、脱氮塔塔顶冷凝器冷流管道依次连接,经过两个主换热器后与氮气压缩机入口管道连通,形成闭式循环。第二股通过管道与节流阀依次连接,经过两个主换热器后与氮气压缩机入口管道连通,形成闭式循环。第三股和第四股通过管道与节流阀、分别于脱甲烷塔和氮塔塔顶冷凝器冷流管道依次连接,混合后通过管道经两个主换热器后与氮气压缩机入口管道连通,形成闭式循环。

34.所述气体塔设置的塔底再沸器,设置在塔的内部。其热流流股管道与进冷箱的合成气管道连通,冷流流股为塔底部液体,由合成气为气体塔再沸器提供热量。所述脱甲烷塔塔顶部设置脱甲烷塔顶冷凝器和塔底再沸器,塔顶冷凝器热流流股管道与脱甲烷塔顶部气相管道和塔顶回流管道连通,冷流管道与氮气制冷循环系统连通,此塔顶冷凝器采用的是液氮热虹吸冷凝器。脱甲烷塔底部再沸器设置在塔的内部。其热流流股管道与进冷箱的合成气管道连通,冷流流股为塔底部液体,由合成气为气体塔再沸器提供热量。

35.所述脱氮塔塔顶部设置脱氮塔顶冷凝器,塔顶冷凝器热流流股管道与脱氮塔顶部气相管道和塔顶回流管道连通,冷流管道与氮气制冷循环系统连通,此塔顶冷凝器采用的是液氮热虹吸冷凝器。

36.上述实施例是本发明的具体实施方式。对于分离含有一氧化碳、氢气、甲烷和少量氮气混合气的深冷分离装置及方法可以做出多种等同的组合或变化,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。