隔离膜及储能装置

1.本技术是原发明专利申请(申请日为2018年04月11日、申请号为201810323660.1,发明名称为“隔离膜及储能装置”)的分案申请。

技术领域

2.本发明涉及储能装置领域,尤其涉及一种隔离膜及储能装置。

背景技术:

3.隔离膜是锂离子电池的重要组成部分,其在锂离子电池中主要起到隔离正负极,防止正负极直接接触而发生短路的作用,同时还具有导通锂离子的作用。因此,隔离膜的性能在很大程度上影响了锂离子电池的整体性能,尤其是安全性能。商业化的隔离膜主要包括聚乙烯、聚丙烯等聚烯烃材料,一方面聚烯烃材料的成本较低,另一方面聚烯烃材料良好的机械性能、热性能、绝缘性能可满足锂离子电池装配及应用的需求。

4.然而,当锂离子电池在应用中不可避免遭遇碰撞、针刺、挤压等高形变外力时,隔离膜较差的拉伸强度和断裂伸长率会增加正负极发生短路的可能性。因此,确有必要开发一种具有良好的拉伸强度和断裂伸长率的隔离膜。

技术实现要素:

5.鉴于背景技术中存在的问题,本发明的目的在于提供一种隔离膜及储能装置(例如锂离子电池),隔离膜具有较高的拉伸强度和断裂伸长率,同时隔离膜具有较好的耐热性能,当其应用到储能装置(例如锂离子电池)中后能够提高储能装置(例如锂离子电池)的撞击、穿钉以及挤压测试的通过率,从而改善储能装置(例如锂离子电池)的安全性能。

6.本技术提供了一种隔离膜,包括:第一多孔基材;以及第二多孔基材,设置在所述第一多孔基材的至少一个表面上;其中,在所述隔离膜的纵向和横向的至少一个方向上,所述第二多孔基材的断裂伸长率大于所述第一多孔基材的断裂伸长率。

7.在上述隔离膜中,其中,所述第二多孔基材在纵向和横向的断裂伸长率为105%~800%。

8.在上述隔离膜中,其中,所述第一多孔基材与所述第二多孔基材的厚度比为1:2~3:2。

9.在上述隔离膜中,其中,所述第二多孔基材在纵向和横向的拉伸强度为150kgf/cm2以上。

10.在上述隔离膜中,其中,所述第一多孔基材包括聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二醇酯(pet)、聚酰亚胺(pi)和聚苯二甲酰苯二胺中的一种或多种。

11.在上述隔离膜中,其中,所述第二多孔基材包括聚偏氟乙烯、聚四氟乙烯和聚氨酯中的一种或多种。

12.在上述隔离膜中,其中,所述第二多孔基材还包括无机颗粒,所述无机颗粒选自氧化铝、二氧化硅、氧化镁、氧化钛、二氧化铪、氧化锡、二氧化铈、氧化镍、氧化锌、氧化钙、二

氧化锆、氧化钇、碳化硅、勃姆石、氢氧化铝、氢氧化镁、氢氧化钙和硫酸钡中的一种或多种。

13.在上述隔离膜中,其中,所述第一多孔基材和所述第二多孔基材之间还包括粘结层。

14.在上述隔离膜中,其中,所述粘结层包括粘结剂,所述粘结剂选自聚偏氟乙烯、聚四氟乙烯、聚丙烯酸酯、羧甲基纤维素钠、丁苯橡胶和聚氨酯中的一种或多种。

15.在上述隔离膜中,其中,所述粘结层包括热熔胶,所述热熔胶选自tpu热熔胶、eva热熔胶和丁基密封胶中的一种或多种。

16.在上述隔离膜中,其中,所述第一多孔基材和所述第二多孔基材之间的剥离力为0.1n/m~20n/m。

17.本技术还提供了一种储能装置,包括上述隔离膜。

18.在上述储能装置中,其中,所述储能装置包括锂离子电池。

19.本技术的隔离膜包括第一多孔基材以及设置在第一多孔基材的表面上的第二多孔基材,本技术的隔离膜不仅同时具有较高的拉伸强度和断裂伸长率,还具有较好的耐热性能,当本技术的隔离膜应用到储能装置(例如锂离子电池)中后能够提高储能装置(例如锂离子电池)的撞击、穿钉以及挤压测试的通过率,从而提高储能装置(例如锂离子电池)的安全性能。

附图说明

20.图1为第一多孔基材与第二多孔基材之间通过层状粘结层粘结得到的隔离膜示意图;

21.图2为第一多孔基材与第二多孔基材之间通过热熔胶粘结得到的隔离膜示意图,其中,图2中示出的粘结方式为非连续的点状方式粘结。

22.其中附图标记说明如下:

23.1 第一多孔基材

24.2 第二多孔基材

25.13 粘结层

26.23 热熔胶

具体实施方式

27.下面详细充分地说明示例性实施例,不过,这些示例性实施例可以用不同的方式来实施,并且,不应被解释为局限于本技术所阐述的这些实施例。相反,提供这些实施例的目的在于使本技术公开彻底和完整,以及将本技术的范围充分地传达给本领域所属技术人员。

28.根据本技术第一方面所述的隔离膜包括第一多孔基材以及第二多孔基材。第二多孔基材设置在第一多孔基材的表面上。第二多孔基材可以设置在第一多孔基材的任一侧的表面或两侧的表面上。第一多孔基材可选自聚烯烃和无纺布中的一种或多种。具体地,第一多孔基材可包括聚丙烯(pp)、聚乙烯(pe)、聚对苯二甲酸乙二醇酯(pet)、聚酰亚胺(pi)和聚苯二甲酰苯二胺中的一种或多种。第二多孔基材可包括聚偏氟乙烯(pvdf)、聚四氟乙烯(ptfe)和聚氨酯中的一种或多种。

29.在一些实施例中,第二多孔基材在纵向(md)的断裂伸长率大于第一多孔基材在纵向的断裂伸长率;或第二多孔基材在横向(td)的断裂伸长率大于第一多孔基材在横向的断裂伸长率;或第二多孔基材在纵向的断裂伸长率大于第一多孔基材在纵向的断裂伸长率且第二多孔基材在横向的断裂伸长率大于第一多孔基材在横向的断裂伸长率。需要说明的是当锂离子电池的电极组件为卷绕结构时,纵向是指电极组件的卷绕方向,横向是指与纵向垂直的方向;当锂离子电池的电极组件为堆叠或折叠结构时,纵向是指隔离膜的长度方向,横向是指与纵向垂直的方向。

30.在一些实施例中,将第一多孔基材与第二多孔基材复合得到的隔离膜既保留了第一多孔基材的高拉伸强度的优点又兼具第二多孔基材的高断裂伸长率的特性,当其应用于储能装置(例如锂离子电池)中后可显著改善储能装置(例如锂离子电池)的安全性能。通常,第一多孔基材较小的断裂伸长率会导致第一多孔基材的延展性能较差,当第一多孔基材作为隔离膜直接应用于储能装置(例如锂离子电池)中后,在多次循环后会加大正负极短路的风险,进而对储能装置(例如锂离子电池)的安全性能产生影响。本技术将纵向和/或横向断裂伸长率大于第一多孔基材的第二多孔基材与第一多孔基材复合,使隔离膜兼具高断裂伸长率和高拉伸强度,以改善储能装置(例如锂离子电池)的安全性能。同时,第二多孔基材与第一多孔基材复合后还可以避免第一多孔基材由于受热收缩所导致的正负极短路,使隔离膜具有较好的耐热性能,从而进一步改善储能装置(例如锂离子电池)的安全性能。此外在第二多孔基材与第一多孔基材复合的过程中,第二多孔基材的微孔结构保持不变,仍可保持均匀性和一致性,从而不影响锂离子的传导,可在改善储能装置(例如锂离子电池)安全性能的同时不影响储能装置(例如锂离子电池)的电化学性能。

31.在一些实施例中,第二多孔基材在纵向的断裂伸长率大于等于第一多孔基材在纵向的断裂伸长率的1.5倍;在一些实施例中,第二多孔基材在横向的断裂伸长率大于等于第一多孔基材在横向的断裂伸长率的1.5倍;在一些实施例中,第二多孔基材在纵向的断裂伸长率大于等于第一多孔基材在纵向的断裂伸长率的1.5倍且第二多孔基材在横向的断裂伸长率大于等于第一多孔基材在横向的断裂伸长率的1.5倍。

32.在一些实施例中,第二多孔基材在纵向的断裂伸长率为105%~800%。在一些实施例中,第二多孔基材在横向的断裂伸长率为105%~800%。

33.在一些实施例中,第一多孔基材与第二多孔基材的厚度比可为1:2~3:2。在一些实施例中,第二多孔基材的厚度为3μm~30μm。若第一多孔基材与第二多孔基材的厚度比太大,即,第二多孔基材的厚度太小,则隔离膜主要体现的是第一多孔基材的性能,断裂伸长率仍较低,无法达到改善储能装置(例如锂离子电池)的安全性能的作用,若第一多孔基材与第二多孔基材的厚度比太小,即,第二多孔基材的厚度太大,则获得的隔离膜厚度较大,会对储能装置(例如锂离子电池)的能量密度造成较大的损失。

34.在一些实施例中,第一多孔基材与第二多孔基材之间的剥离力可为0.1n/m~20n/m。由于第一多孔基材的断裂伸长率不高,而第二多孔基材在纵向、横向的断裂伸长率大于第一多孔基材,因此为了使隔离膜具有较高的断裂伸长率,第一多孔基材和第二多孔基材之间的剥离力不宜过大。如果第一多孔基材和第二多孔基材之间的剥离力太小,第一多孔基材和第二多孔基材之间由于剥离力太小而不能结合在一起,隔离膜无法兼顾第一多孔基材和第二多孔基材各自的优点;如果第一多孔基材和第二多孔基材之间的剥离力太大,在

穿钉时,会导致第二多孔基材在随钉子一同延伸的时候,带着第一多孔基材一同延伸,由于第一多孔基材的断裂伸长率较小,第一多孔基材会被拉断。

35.在一些实施例中,第二多孔基材在纵向的拉伸强度可大于等于150kgf/cm2。在一些实施例中,第二多孔基材在横向的拉伸强度可大于等于150kgf/cm2。

36.在一些实施例中,第二多孔基材中还包括无机颗粒,无机颗粒在第二多孔基材中起到增大强度的作用,可以防止隔离膜在受热后出现收缩变形而损坏的风险,改善隔离膜的耐热性,从而进一步改善储能装置(例如锂离子电池)的安全性能。无机颗粒可包括氧化铝、二氧化硅、氧化镁、氧化钛、二氧化铪、氧化锡、二氧化铈、氧化镍、氧化锌(、氧化钙、二氧化锆、氧化钇、碳化硅、勃姆石、氢氧化铝、氢氧化镁、氢氧化钙和硫酸钡中的一种或多种。无机颗粒的含量为第二多孔基材的总质量的5%~15%。

37.在一些实施例中,第一多孔基材与第二多孔基材之间可通过粘结层结合,粘结层包括粘结剂和热熔胶中的一种或多种。当粘结层为热熔胶时,通常可通过控制热压温度和热压时间调节第一多孔基材和第二多孔基材之间的剥离力大小。其中热压的温度可为30℃~327℃,热压的压力可为0.3mpa~1.5mpa。粘结层的厚度越薄越好,当粘结层的厚度较厚时,容易影响锂离子在正负极之间的传输。粘结剂可通过旋转喷涂、气枪喷涂和凹版印刷等方式涂覆至第一多孔基材上。

38.在一些实施例中,当第一多孔基材和第二多孔基材之间通过粘结剂粘结时,粘结剂可选自聚偏氟乙烯(pvdf)、聚四氟乙烯(ptfe)、聚丙烯酸酯、羧甲基纤维素钠(cmc)、丁苯橡胶(sbr)、聚氨酯中的一种或多种。如图1所示,粘结剂可均匀涂覆于第一多孔基材1表面,在第一多孔基材1和第二多孔基材2之间形成粘结层13。粘结剂也可以点状方式涂覆在所述第一多孔基材1表面,在第一多孔基材1和第二多孔基材2之间形成岛状不连续分布的粘结层。

39.在一些实施例中,当第一多孔基材与第二多孔基材之间通过热熔胶粘结时,如图2所示,热熔胶可以点状方式涂覆在第一多孔基材1表面,在第一多孔基材1和第二多孔基材2之间形成岛状不连续分布的热熔胶23。热熔胶也可以均匀涂覆在第二多孔基材2的表面。在一些实施例中,热熔胶的软化点不大于100℃。热熔胶可以选自tpu热熔胶、eva热熔胶和丁基密封胶中的一种或多种。

40.本技术还提供了包括上述隔离膜的储能装置。本技术中将锂离子电池作为储能装置的实例进行说明,但是本技术并不限制于此。在本技术中,除了包括隔离膜之外,锂离子电池还包括含有正极材料的正极极片、含有负极材料的负极极片以及电解质,其中,本技术的隔离膜插入在正极极片和负极极片之间。正极集流体可以为铝箔或镍箔,负极集流体可为铜箔或镍箔。

41.在上述锂离子电池中,正极极片包括正极材料,正极材料包括能够吸收和释放锂(li)的正极材料(下文中,有时称为“能够吸收/释放锂li的正极材料”)。能够吸收/释放锂(li)的正极材料的实例可以包括钴酸锂、镍钴锰酸锂、镍钴铝酸锂、锰酸锂、磷酸锰铁锂、磷酸钒锂、磷酸钒氧锂、磷酸铁锂、钛酸锂和富锂锰基材料。

42.在上述正极材料中,钴酸锂的化学式可以为li

x

coam1bo

2-c

,其中,m1表示选自镍(ni)、锰(mn)、镁(mg)、铝(al)、硼(b)、钛(ti)、钒(v)、铬(cr)、铁(fe)、铜(cu)、锌(zn)、钼(mo)、锡(sn)、钙(ca)、锶(sr)、钨(w)、钇(y)、镧(la)、锆(zr)和硅(si)中的至少一种,x、a、b

和c值分别在以下范围内:0.8≤x≤1.2、0.8≤a≤1、0≤b≤0.2、-0.1≤c≤0.2;

43.在上述正极材料中,镍钴锰酸锂或镍钴铝酸锂的化学式可以为liynidm2eo

2-f

,其中,m2表示选自钴(co)、锰(mn)、镁(mg)、铝(al)、硼(b)、钛(ti)、钒(v)、铬(cr)、铁(fe)、铜(cu)、锌(zn)、钼(mo)、锡(sn)、钙(ca)、锶(sr)、钨(w)、锆(zr)和硅(si)中的至少一种,y、d、e和f值分别在以下范围内:0.8≤y≤1.2、0.3≤d≤0.98、0.02≤e≤0.7、-0.1≤f≤0.2;

44.在上述正极材料中,锰酸锂的化学式为lizmn

2-gm3go4-h

,其中m3表示选自钴(co)、镍(ni)、镁(mg)、铝(al)、硼(b)、钛(ti)、钒(v)、铬(cr)、铁(fe)、铜(cu)、锌(zn)、钼(mo)、锡(sn)、钙(ca)、锶(sr)和钨(w)中的至少一种,z、g和h值分别在以下范围内:0.8≤z≤1.2、0≤g《1.0和-0.2≤h≤0.2。

45.在上述锂离子电池中,负极极片包括负极材料,负极材料包括能够吸收和释放锂(li)的负极材料(下文中,有时称为“能够吸收/释放锂li的负极材料”)。能够吸收/释放锂(li)的负极材料的实例可以包括碳材料、金属化合物、氧化物、硫化物、锂的氮化物例如lin3、锂金属、与锂一起形成合金的金属和聚合物材料。

46.在上述能够吸收/释放锂(li)的负极材料中,碳材料的实例可以包括低石墨化的碳、易石墨化的碳、人造石墨、天然石墨、中间相碳微球、软碳、硬碳、热解碳、焦炭、玻璃碳、有机聚合物化合物烧结体、碳纤维和活性碳。其中,焦炭可以包括沥青焦炭、针状焦炭和石油焦炭。有机聚合物化合物烧结体指的是通过在适当的温度下煅烧聚合物材料例如苯酚塑料或者呋喃树脂以使之碳化获得的材料,将这些材料中的一些分成低石墨化碳或者易石墨化的碳。聚合物材料的实例可以包括聚乙炔和聚吡咯。

47.在上述能够吸收/释放锂(li)的这些负极材料中,更进一步地,选择充电和放电电压接近于锂金属的充电和放电电压的材料。这是因为负极材料的充电和放电电压越低,电池越容易具有更高的能量密度。其中,负极材料可以选择碳材料,因为在充电和放电时它们的晶体结构只有小的变化,因此,可以获得良好的循环特性以及大的充电和放电容量。尤其可以选择石墨,因为它可以给出大的电化学当量和高的能量密度。

48.此外,能够吸收/释放锂(li)的负极材料可以包括单质锂金属、能够和锂(li)一起形成合金的金属元素和半金属元素,包括这样的元素的合金和化合物等。特别地,将它们和碳材料一起使用,因为在这种情况中,可以获得良好的循环特性以及高能量密度。除了包括两种或者多种金属元素的合金之外,这里使用的合金还包括包含一种或者多种金属元素和一种或者多种半金属元素的合金。该合金可以处于以下状态固溶体、共晶晶体(共晶混合物)、金属间化合物及其混合物。

49.上述金属元素和半金属元素的实例可以包括锡(sn)、铅(pb)、铝(al)、铟(in)、硅(si)、锌(zn)、锑(sb)、铋(bi)、镉(cd)、镁(mg)、硼(b)、镓(ga)、锗(ge)、砷(as)、银(ag)、锆(zr)、钇(y)和铪(hf)。上述合金和化合物的实例可以包括具有化学式:masmb

t

liu的材料和具有化学式:ma

p

mcqmdr的材料。在这些化学式中,ma表示能够与锂一起形成合金的金属元素和半金属元素中的至少一种元素;mb表示除锂和ma之外的金属元素和半金属元素中的至少一种元素;mc表示非金属元素中的至少一种元素;md表示除ma之外的金属元素和半金属元素中的至少一种元素;并且s、t、u、p、q和r满足s>0、t≥0、u≥0、p>0、q>0和r≥0。

50.此外,可以在负极中使用不包括锂(li)的无机化合物,例如mno2、v2o5、v6o

13

、nis和mos。

51.上述锂离子电池中还包括电解质,电解质可以是凝胶电解质、固态电解质和电解液中的一种或多种,电解液包括锂盐和非水溶剂。

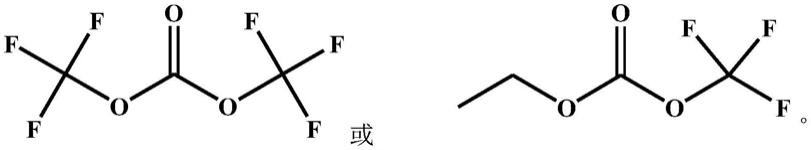

52.上述锂盐包括选自lipf6、libf4、liasf6、liclo4、lib(c6h5)4、lich3so3、licf3so3、lin(so2cf3)2、lic(so2cf3)3、lisif6、libob和二氟硼酸锂中的至少一种。例如,锂盐选用lipf6,因为它可以给出高的离子导电率并改善循环特性。

53.上述非水溶剂可为碳酸酯化合物、羧酸酯化合物、醚化合物、其它有机溶剂或它们的组合。

54.在上述非水溶剂中,碳酸酯化合物可为链状碳酸酯化合物、环状碳酸酯化合物、氟代碳酸酯化合物或它们的组合。其中,链状碳酸酯化合物的实例为碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳酸二丙酯(dpc)、碳酸甲丙酯(mpc)、碳酸乙丙酯(epc)、碳酸甲乙酯(mec)及其组合。其中,环状碳酸酯化合物的实例为碳酸亚乙酯(ec)、碳酸亚丙酯(pc)、碳酸亚丁酯(bc)、碳酸乙烯基亚乙酯(vec)及它们的组合。其中,氟代碳酸酯化合物的实例为碳酸氟代亚乙酯(fec)、碳酸1,2-二氟亚乙酯、碳酸1,1-二氟亚乙酯、碳酸1,1,2-三氟亚乙酯、碳酸1,1,2,2-四氟亚乙酯、碳酸1-氟-2-甲基亚乙酯、碳酸1-氟-1-甲基亚乙酯、碳酸1,2-二氟-1-甲基亚乙酯、碳酸1,1,2-三氟-2-甲基亚乙酯、碳酸三氟甲基亚乙酯及它们的组合。

55.在上述非水溶剂中,羧酸酯化合物的实例为乙酸甲酯、乙酸乙酯、乙酸正丙酯、乙酸叔丁酯、丙酸甲酯、丙酸乙酯、γ-丁内酯、癸内酯、戊内酯、甲瓦龙酸内酯、己内酯、甲酸甲酯及其组合。

56.在上述非水溶剂中,醚化合物的实例为二丁醚、四甘醇二甲醚、二甘醇二甲醚、1,2-二甲氧基乙烷、1,2-二乙氧基乙烷、乙氧基甲氧基乙烷、2-甲基四氢呋喃、四氢呋喃及其组合。

57.在上述非水溶剂中,其它有机溶剂的实例为二甲亚砜、1,2-二氧戊环、环丁砜、甲基环丁砜、1,3-二甲基-2-咪唑烷酮、n-甲基-2-吡咯烷酮、甲酰胺、二甲基甲酰胺、乙腈、磷酸三甲酯、磷酸三乙酯、磷酸三辛酯、磷酸酯及其组合。

58.虽然上面以锂离子电池进行了举例说明,但是本领域技术人员在阅读本技术之后,能够想到本技术的隔离膜可以用于其他合适的储能装置。这样的储能装置包括发生电化学反应的任何装置,它的具体实例包括所有种类的一次电池、二次电池、燃料电池、太阳能电池或电容。该储能装置可以用本领域技术人员知道的传统方法制造。在制造电化学装置的方法的一个实施方案中,该储能装置将本技术的隔离膜插入在正极极片和负极极片之间形成电极组件,然后将电解质注入到该电极组件中,由此提供储能装置。根据最终产品的制造方法和所需要的性能,在储能装置的制造过程期间,可以在合适的步骤中注入电解质。换句话说,可以在组装储能装置之前或在组装储能装置期间的最后步骤注入电解质。

59.下面以锂离子电池为例并且结合具体的实施例说明锂离子电池的制备,本领域的技术人员将理解,本技术中描述的制备方法仅是实例,其他任何合适的制备方法均在本技术的范围内。

60.本技术的实施例与对比例的锂离子电池的制备过程如下所示:

61.实施例1

62.(1)负极极片的制备

63.将溶剂去离子水和增稠剂羧甲基纤维素钠(cmc)加入到搅拌研磨机中,使其在真

空状态下溶解完全,得到水性高分子溶液;再将导电剂导电炭黑加入到水性高分子溶液中,快速搅拌均匀;之后再加入负极材料人造石墨,并在真空条件下缓慢搅拌均匀;之后再加入粘结剂丁苯乳胶,并在真空条件缓慢搅拌均匀,制得负极浆料;随后将负极浆料均匀涂布在负极集流体铜箔的两面,干燥后得到负极材料层,再用辊压机压实,最后裁片、焊接极耳,即得到锂离子电池的负极极片。其中,负极材料、导电剂、粘结剂、增稠剂的质量比为94.5:1.5:2:2。

64.(2)正极极片的制备

65.将溶剂n-甲基吡咯烷酮(nmp)和粘结剂聚偏氟乙烯(pvdf)加入到搅拌研磨机中,使其在真空状态下溶解完全,得到聚偏氟乙烯溶液;再将导电剂导电炭黑加入到聚偏氟乙烯溶液中,快速搅拌均匀;之后再加入正极材料钴酸锂(licoo2),并在真空条件下搅拌均匀,制得正极浆料;随后将正极浆料均匀涂布在正极集流体铝箔的两面,再用辊压机压实,最后裁片、焊接极耳,即得到锂离子电池的正极极片。其中,正极材料、粘结剂、导电剂的质量比为92:4:4。

66.(3)电解质的制备

67.在含水量《10ppm的氩气气氛手套箱中,将碳酸乙烯酯(ec)、碳酸丙烯酯(pc)、碳酸二甲酯(dec)按照体积比为ec:pc:dec=1:1:1进行混合,接着将充分干燥的锂盐lipf6溶解于混合有机溶剂中,混合均匀后获得液态电解质(电解液),其中lipf6的浓度为1mol/l。

68.(4)隔离膜的制备

69.将聚四氟乙烯(ptfe)与液体助剂石蜡油按重量比7:3混合,预压成柱体毛坯,通过压延法将柱体毛坯制成0.25mm厚的薄片,经200℃高温干燥6h脱去助剂,然后在270℃下进行纵向拉伸,拉伸倍率控制在5倍左右,而后在170℃下进行横向拉伸,拉伸倍率控制在5倍左右,而后将上述经过拉伸的膜在360℃的温度下热定型30min,最终制得厚度为5μm的第二多孔基材(聚四氟乙烯),其中,第二多孔基材(聚四氟乙烯)为各向同性结构,第二多孔基材(聚四氟乙烯)在纵向(md)和横向(td)的拉伸强度均为500kgf/cm2,在纵向(md)和横向(td)的断裂伸长率均为400%。

70.将上述得到的第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)(厚度为5μm)经过层叠并热压复合在一起得到隔离膜,其中,热压温度控制在90℃,热压压力控制在1.0mpa,第一多孔基材(聚乙烯)在纵向(md)的拉伸强度为1000kgf/cm2,在纵向(md)的断裂伸长率为100%,在横向(td)的拉伸强度为800kgf/cm2,在横向(td)的断裂伸长率为100%,第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

71.(5)锂离子电池的制备

72.正极极片、隔离膜、负极极片按顺序叠好,使隔离膜处于正、负极极片之间起到隔离的作用,然后卷绕得到电极组件;将电极组件置于外包装箔铝塑膜中,将上述制备好的电解液注入到干燥后的电极组件中,经过真空封装、静置、化成、容量测试、整形等工序,得到软包装锂离子电池。

73.实施例2

74.锂离子电池的制备过程同实施例1,区别在于,

75.(4)隔离膜的制备

76.将第二多孔基材(聚四氟乙烯)与第一多孔基材(聚丙烯)经过层叠并热压复合在

一起得隔离膜,其中,第二多孔基材(聚四氟乙烯)的厚度增加为9μm,第一多孔基材(聚丙烯)的厚度为9μm,第一多孔基材(聚丙烯)在纵向(md)的拉伸强度为800kgf/cm2,在纵向(md)的断裂伸长率为100%,在横向(td)的拉伸强度为300kgf/cm2,在横向(td)的断裂伸长率为600%,第二多孔基材(聚四氟乙烯)与第一多孔基材(聚丙烯)之间的剥离力为5n/m。

77.实施例3

78.锂离子电池的制备过程同实施例1,区别在于,

79.(4)隔离膜的制备

80.第一多孔基材(聚乙烯)在纵向(md)的拉伸强度为800kgf/cm2,在纵向(md)的断裂伸长率为500%,在横向(td)的拉伸强度为500kgf/cm2,在横向(td)的断裂伸长率为100%,第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

81.实施例4

82.锂离子电池的制备过程同实施例1,区别在于,

83.(4)隔离膜的制备

84.第二多孔基材(聚四氟乙烯)在纵向(md)和横向(td)的拉伸强度为500kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为800%。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

85.实施例5

86.锂离子电池的制备过程同实施例1,区别在于,

87.(4)隔离膜的制备

88.第二多孔基材(聚四氟乙烯)在纵向(md)和横向(td)的拉伸强度为500kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为600%。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

89.实施例6

90.锂离子电池的制备过程同实施例1,区别在于,

91.(4)隔离膜的制备

92.第二多孔基材(聚四氟乙烯)在纵向(md)和横向(td)的拉伸强度为500kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为300%。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

93.实施例7

94.锂离子电池的制备过程同实施例1,区别在于,

95.(4)隔离膜的制备

96.第二多孔基材(聚四氟乙烯)在纵向(md)和横向(td)的拉伸强度为500kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为105%。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

97.实施例8

98.锂离子电池的制备过程同实施例1,区别在于,

99.(4)隔离膜的制备

100.第二多孔基材(聚四氟乙烯)在纵向(md)和横向(td)的拉伸强度为800kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为400%。第二多孔基材(聚四氟乙烯)与第一多孔基材

(聚乙烯)之间的剥离力为5n/m。

101.实施例9

102.锂离子电池的制备过程同实施例1,区别在于,

103.(4)隔离膜的制备

104.第二多孔基材(聚四氟乙烯)在纵向(md)和横向(td)的拉伸强度为600kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为400%。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

105.实施例10

106.锂离子电池的制备过程同实施例1,区别在于,

107.(4)隔离膜的制备

108.第二多孔基材(聚四氟乙烯)在纵向(md)和横向(td)的拉伸强度为300kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为400%。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

109.实施例11

110.锂离子电池的制备过程同实施例1,区别在于,

111.(4)隔离膜的制备

112.第二多孔基材(聚四氟乙烯)在纵向(md)和横向(td)的拉伸强度为150kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为400%。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

113.实施例12

114.锂离子电池的制备过程同实施例1,区别在于,

115.(4)隔离膜的制备

116.第二多孔基材(聚四氟乙烯)的厚度为2.5μm。

117.实施例13

118.锂离子电池的制备过程同实施例1,区别在于,

119.(4)隔离膜的制备

120.第二多孔基材(聚四氟乙烯)的厚度为3.3μm。

121.实施例14

122.锂离子电池的制备过程同实施例1,区别在于,

123.(4)隔离膜的制备

124.第二多孔基材(聚四氟乙烯)的厚度为8μm。

125.实施例15

126.锂离子电池的制备过程同实施例1,区别在于,

127.(4)隔离膜的制备

128.第二多孔基材(聚四氟乙烯)的厚度为10μm。

129.实施例16

130.锂离子电池的制备过程同实施例1,区别在于,

131.(4)隔离膜的制备

132.第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为20n/m。

133.实施例17

134.锂离子电池的制备过程同实施例1,区别在于,

135.(4)隔离膜的制备

136.第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为10n/m。

137.实施例18

138.锂离子电池的制备过程同实施例1,区别在于,

139.(4)隔离膜的制备

140.第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为2n/m。

141.实施例19

142.锂离子电池的制备过程同实施例1,区别在于,

143.(4)隔离膜的制备

144.第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为0.1n/m。

145.实施例20

146.锂离子电池的制备过程同实施例1,区别在于,

147.(4)隔离膜的制备

148.将聚四氟乙烯(ptfe)与液体助剂石蜡油按重量比7:3混合,预压成柱体毛坯,通过压延法将柱体毛坯制成0.25mm厚的薄片,经200℃高温干燥6h脱去助剂,然后在270℃下进行纵向拉伸,拉伸倍率控制在5倍左右,而后在170℃下进行横向拉伸,拉伸倍率控制在5倍左右,而后将上述经过拉伸的膜在360℃的温度下热定型30min,最终制得厚度为5μm的第二多孔基材(聚四氟乙烯),其中,第二多孔基材(聚四氟乙烯)为各向同性结构,第二多孔基材(聚四氟乙烯)在纵向(md)和横向(td)的拉伸强度为500kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为400%。

149.将粘结剂聚偏氟乙烯(pvdf)、无水乙醇、n,n-二甲基甲酰胺(dmf)按重量比10:8:82加入至混料机中搅拌均匀得到均相混合物,其中,搅拌速度为2000rpm,搅拌时间为60min;将所得混合物均匀涂布于第一多孔基材(聚乙烯)上后浸入至凝固浴中,其中,涂布速度为30m/min,凝固浴为水与n,n-二甲基甲酰胺的混合物,混合物中两者体积比(水:n,n-二甲基甲酰胺=2:8),得到涂布有聚偏氟乙烯的粘结层的第一多孔基材(聚乙烯),其中所述聚偏氟乙烯的粘结层的厚度为5μm。第一多孔基材(聚乙烯)在纵向(md)的拉伸强度为1000kgf/cm2,在纵向(md)的断裂伸长率100%,在横向(td)的拉伸强度为800kgf/cm2,在横向(td)的断裂伸长率为100%。

150.将上述得到的表面涂布有聚偏氟乙烯的粘结层的第一多孔基材(聚乙烯)与第二多孔基材(聚四氟乙烯)经过层叠并热压复合在一起得到隔离膜,热压温度控制在40℃,热压压力控制在0.5mpa,第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

151.实施例21

152.锂离子电池的制备过程同实施例20,区别在于,

153.(4)隔离膜的制备

154.所述粘结层的厚度为4μm。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

155.实施例22

156.锂离子电池的制备过程同实施例20,区别在于,

157.(4)隔离膜的制备

158.所述粘结层的厚度为3μm。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

159.实施例23

160.锂离子电池的制备过程同实施例20,区别在于,

161.(4)隔离膜的制备

162.所述粘结层的厚度为1μm。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

163.实施例24

164.锂离子电池的制备过程同实施例20,区别在于,

165.所述粘结层的厚度为0.3μm。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

166.实施例25

167.锂离子电池的制备过程同实施例20,区别在于,

168.(4)隔离膜的制备

169.粘结剂选用聚丙烯酸,所述粘结层的厚度为3μm。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

170.实施例26

171.锂离子电池的制备过程同实施例20,区别在于,

172.(4)隔离膜的制备

173.粘结剂选用聚四氟乙烯,所述粘结层的厚度为3μm。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

174.实施例27

175.锂离子电池的制备过程同实施例20,区别在于,

176.(4)隔离膜的制备

177.将聚偏氟乙烯(pvdf)以点状方式涂覆于第一多孔基材(聚乙烯)表面,在第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间形成岛状不连续分布的粘结层,所述粘结层的厚度为3μm。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

178.实施例28

179.锂离子电池的制备过程同实施例20,区别在于,

180.(4)隔离膜的制备

181.将第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)通过热熔胶粘结在一起,其中热熔胶选用tpu热熔胶,tpu热熔胶以点状方式涂覆于第一多孔基材(聚乙烯)表面,在第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间形成岛状不连续分布的粘结层,所述粘结层的厚度为3μm。第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

182.实施例29

183.锂离子电池的制备过程同实施例1,区别在于,

184.(4)隔离膜的制备

185.将聚四氟乙烯(ptfe)与液体助剂石蜡油按重量比7:3混合,然后加入无机颗粒al2o3,充分搅拌使其分散均匀,然后预压成柱体毛坯,通过压延法将柱体毛坯制成0.25mm厚的薄片,经200℃高温干燥6h脱去助剂,然后在270℃的温度下进行纵向拉伸,拉伸倍率控制在5倍左右,而后在170℃的温度下进行横向拉伸,拉伸倍率控制在5倍左右,而后将上述经过拉伸的膜片在360℃的温度下热定型30min,最终制得厚度为5μm的第二多孔基材(包括聚四氟乙烯和氧化铝),其中第二多孔基材(包括聚四氟乙烯和氧化铝)为各向同性结构,第二多孔基材(包括聚四氟乙烯和氧化铝)在纵向(md)和横向(td)的拉伸强度为500kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为400%,al2o3颗粒的含量为所述第二多孔基材(聚四氟乙烯)总重量的10%。

186.将粘结剂聚偏二氟乙烯(pvdf)、无水乙醇、n,n-二甲基甲酰胺(dmf)按重量比10:8:82加入至混料机中搅拌均匀得到均相混合物,其中,搅拌速度为2000rpm,搅拌时间为60min;将所得混合物均匀涂布于第一多孔基材(聚乙烯)上后浸入至凝固浴中,其中,涂布速度为30m/min,凝固浴为水与n,n-二甲基甲酰胺的混合物,混合物中两者体积比水:n,n-二甲基甲酰胺=2:8,得到涂布有聚偏氟乙烯的粘结层的第一多孔基材(聚乙烯),其中聚偏氟乙烯粘结层的厚度为3μm。第一多孔基材(聚乙烯)在纵向(md)的拉伸强度为1000kgf/cm2,在纵向(md)的断裂伸长率为100%,在横向(td)的拉伸强度为800kgf/cm2,在横向(td)的断裂伸长率为100%。

187.将上述得到的含有al2o3颗粒的第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯,厚度为5μm)经过层叠并热压复合在一起得到隔离膜,其中,热压温度控制在90℃,热压压力控制在1.0mpa,含有al2o3颗粒的第二多孔基材(聚四氟乙烯)与涂布有聚偏氟乙烯的粘结层的第一多孔基材(聚乙烯)之间的剥离力为5n/m。

188.实施例30

189.锂离子电池的制备过程同实施例1,区别在于,

190.(4)隔离膜的制备

191.将聚四氟乙烯(ptfe)与液体助剂石蜡油按重量比7:3混合,然后加入无机颗粒mg(oh)2,充分搅拌使其分散均匀,然后预压成柱体毛坯,通过压延法将柱体毛坯制成0.25mm厚的薄片,经200℃高温干燥6h脱去助剂,然后在270℃的温度下进行纵向拉伸,拉伸倍率控制在5倍,而后在170℃的温度下进行横向拉伸,拉伸倍率控制在5倍,而后将上述经过拉伸的膜片在360℃的温度下热定型30min,最终制得厚度为5μm的第二多孔基材(包括聚四氟乙烯和氢氧化镁),其中第二多孔基材(包括聚四氟乙烯和氢氧化镁)为各向同性结构,第二多孔基材(包括聚四氟乙烯和氢氧化镁)在纵向(md)和横向(td)的拉伸强度为500kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为400%,mg(oh)2颗粒的含量为所述第二多孔基材(聚四氟乙烯)总重量的10%。

192.将粘结剂聚偏二氟乙烯(pvdf)、无水乙醇、n,n-二甲基甲酰胺(dmf)按重量比10:8:82加入至混料机中搅拌均匀得到均相混合物,其中,搅拌速度为2000rpm,搅拌时间为60min;将所得混合物均匀涂布于第一多孔基材(聚乙烯)上后浸入至凝固浴中,其中,涂布

速度为30m/min,凝固浴为水与n,n-二甲基甲酰胺的混合物,混合物中两者体积比水:n,n-二甲基甲酰胺=2:8,得到涂布有聚偏氟乙烯的粘结层的第一多孔基材(聚乙烯),其中聚偏氟乙烯粘结层的厚度为3μm。第一多孔基材(聚乙烯)在纵向(md)的拉伸强度为1000kgf/cm2,在纵向(md)的断裂伸长率为100%,在横向(td)的拉伸强度为800kgf/cm2,在横向(td)的断裂伸长率为100%。

193.将上述得到的含有mg(oh)2颗粒的第二多孔基材(聚四氟乙烯)与第一多孔基材(聚乙烯,厚度为5μm)经过层叠并热压复合在一起得到隔离膜,其中,热压温度控制在90℃,热压压力控制在1.0mpa,含有mg(oh)2颗粒的第二多孔基材(聚四氟乙烯)与涂布有聚偏氟乙烯的粘结层的第一多孔基材(聚乙烯)之间的剥离力为5n/m。

194.实施例31

195.锂离子电池的制备过程同实施例1,区别在于,

196.(4)隔离膜的制备

197.将聚偏氟乙烯(pvdf)、无水乙醇、n,n-二甲基乙酰胺(dmac)按照质量比10:10:80加入至混料机中搅拌均匀得到均相混合物,其中,搅拌速度为2000rpm,搅拌时间为60min;将所得混合物均匀涂布于聚对苯二甲酸乙二醇酯(pet)离型卷材上后浸入至凝固浴中,其中,涂布速度为30m/min,凝固浴为水与n,n-二甲基甲酰胺的混合物,混合物中两者体积比为水:n,n-二甲基甲酰胺=2:8;而后将聚偏氟乙烯与聚对苯二甲酸乙二醇酯离型卷材剥离,得到厚度为5μm的第二多孔基材(聚偏氟乙烯),其中第二多孔基材(聚偏氟乙烯)为各向同性结构,第二多孔基材(聚偏氟乙烯)在纵向(md)和横向(td)的拉伸强度为500kgf/cm2,在纵向(md)和横向(td)的断裂伸长率为400%。

198.将粘结剂聚偏氟乙烯(pvdf)、无水乙醇、n,n-二甲基甲酰胺(dmf)按重量比10:8:82加入至混料机中搅拌均匀得到均相混合物,其中,搅拌速度为2000rpm,搅拌时间为60min;将所得混合物均匀涂布于第一多孔基材(聚乙烯)上后浸入至凝固浴中,其中,涂布速度为30m/min,凝固浴为水与n,n-二甲基甲酰胺的混合物,混合物中两者体积比水:n,n-二甲基甲酰胺=2:8,得到表面涂布有聚偏氟乙烯的粘结层的第一多孔基材(聚乙烯)。其中聚偏氟乙烯的粘结层的厚度为3μm。第一多孔基材(聚乙烯)在纵向(md)的拉伸强度为1000kgf/cm2,在纵向(md)的断裂伸长率为100%,在横向(td)的拉伸强度为800kgf/cm2,在横向(td)的断裂伸长率为100%

199.将上述得到的表面涂布有聚偏氟乙烯的粘结层的第一多孔基材(聚乙烯)与第二多孔基材(聚偏氟乙烯)经过层叠并热压复合在一起得到隔离膜,热压温度控制在40℃,热压压力控制在0.5mpa,第二多孔基材(聚偏氟乙烯)与第一多孔基材(聚乙烯)之间的剥离力为5n/m。

200.对比例1

201.锂离子电池的制备过程同实施例1,区别在于,

202.(4)隔离膜的制备

203.隔离膜仅包括第一多孔基材,第一多孔基材的材质为聚丙烯。第一多孔基材(聚丙烯)的厚度为9μm,第一多孔基材(聚丙烯)在纵向(md)的拉伸强度为800kgf/cm2,在纵向(md)的断裂伸长率为100%,在横向(td)的拉伸强度为300kgf/cm2,在横向(td)的断裂伸长率为600%。

204.对比例2

205.锂离子电池的制备过程同实施例1,区别在于,

206.(4)隔离膜的制备

207.隔离膜仅包括第一多孔基材,第一多孔基材的材质为聚乙烯。第一多孔基材(聚乙烯)的厚度为5μm,第一多孔基材(聚乙烯)在纵向(md)的拉伸强度为1000kgf/cm2,在纵向(md)的断裂伸长率为100%,在横向(td)的拉伸强度为800kgf/cm2,在横向(td)的断裂伸长率为100%。

208.对比例3

209.锂离子电池的制备过程同实施例1,区别在于,

210.(4)隔离膜的制备

211.将粘结剂聚偏氟乙烯、无水乙醇、n,n-二甲基甲酰胺按重量比10:8:82加入至混料机中搅拌均匀得到均相混合物,其中,搅拌速度为2000rpm,搅拌时间为60min;将所得混合物均匀涂布于第一多孔基材(聚乙烯)上后浸入至凝固浴中,涂布速度为30m/min,凝固浴为水与n,n-二甲基甲酰胺的混合物,混合物中两者体积比为水:n,n-二甲基甲酰胺为=2:8,得到表面涂布有聚偏氟乙烯的粘结层的第一多孔基材(聚乙烯),并将其作为锂离子电池的隔离膜。所述聚偏氟乙烯的粘结层的厚度为5μm。第一多孔基材(聚乙烯)的厚度为5μm,第一多孔基材(聚乙烯)在纵向(md)的拉伸强度为1000kgf/cm2,在纵向(md)的断裂伸长率为100%,在横向(td)的拉伸强度为800kgf/cm2,在横向(td)的断裂伸长率为100%。

212.对比例4

213.锂离子电池的制备过程同实施例1,区别在于,

214.(4)隔离膜的制备

215.隔离膜仅包括第二多孔基材,第二多孔基材的材质为聚四氟乙烯。第二多孔基材(聚四氟乙烯)的厚度为5μm,第二多孔基材(聚四氟乙烯)在纵向(md)的拉伸强度为500kgf/cm2,在纵向(md)的断裂伸长率为400%,在横向(td)的拉伸强度为500kgf/cm2,在横向(td)的断裂伸长率为400%。

216.接下来说明锂离子电池的测试过程。

217.(1)隔离膜的断裂伸长率及拉伸强度测试

218.先将隔离膜分别沿纵向(md)和横向(td)裁成宽(w)为14.5mm、长(l)为100mm的样品,采用高铁拉力机以50mm/min的恒定速率(v)、40mm(s1)的夹持距离拉伸隔离膜样品,分别记录隔离膜样品纵向(md)和横向(td)断裂时的拉伸长度(s2)以及拉伸强度(m),再计算隔离膜在纵向(md)和横向(td)的断裂伸长率(elongation at break,eb),其中,断裂伸长率的计算公式为:每组取10条隔离膜样品进行测试。

219.(2)隔离膜的耐热性能测试

220.将隔离膜分别沿纵向(md)和横向(td)裁成长为72.5mm、宽为54.2mm的隔离膜样品,然后将隔离膜样品在110℃条件下放置1h,最后记录放置1h后的隔离膜样品的长度l和宽度w,并计算热收缩率,热收缩计算公式为:每组各取5个隔离膜样品。

221.(3)剥离力测试

222.取待测试隔离膜,用刀片截取宽度30mm*长度100mm的隔离膜样品,将nitto 5000ns双面胶的一面贴于宽度30mm*长度200mm的钢板上,其中双面胶为宽度20mm*长度90mm;将截取的隔离膜样品的一面贴在双面胶的另一面上;将宽度与隔离膜样品等宽,长度120mm的纸带用皱纹胶与隔离膜样品的另一面粘结;在隔离膜样品剥离的起始端将第一基材和第二基材撕开,然后将纸带向上翻折,用上夹具固定,用高铁ai-3000拉力机测试隔离膜样品的第一基材和第二基材之间的剥离力,剥离角度:180

°

,剥离速度:50mm/min,剥离位移:50mm;取曲线走平且位移大于10mm时的拉力值f计算剥离力,f=f*g(9.8n/kg)/0.02(双面胶的宽度),单位:n/m。

223.(4)锂离子电池的撞击测试

224.在25℃下,将锂离子电池以0.5c恒流充电至电压为4.3v,之后以4.3v恒压充电至电流为0.05c,采用ul1642测试标准,其中,重锤质量为9.8kg、直径为15.8mm、下落高度为61

±

2.5cm,对锂离子电池进行撞击测试,撞击测试以锂离子电池不爆炸、不起火、不冒烟即为通过,每组测试100个锂离子电池,计算锂离子电池的撞击测试通过率。

225.(5)锂离子电池的穿钉测试

226.在25℃下,将锂离子电池以0.5c恒流充电至电压为4.3v,之后以4.3v恒压充电至电流为0.05c,然后对锂离子电池进行穿钉测试,其中,穿钉速率为100mm/s,钢钉直径为4mm,保留300s,穿钉测试以锂离子电池不爆炸、不起火、不冒烟即为通过,每组测试100个锂离子电池,计算锂离子电池的穿钉测试通过率。

227.(6)锂离子电池的侧面挤压测试

228.在25℃下,将锂离子电池以0.5c恒流充电至电压为4.3v,之后以4.3v恒压充电至电流为0.05c,采用ul1642测试标准,其中,侧面挤压力为13kn,对锂离子电池进行侧面挤压测试,侧面挤压测试以锂离子电池不起火、不爆炸、不冒烟即为通过,每组测试100个锂离子电池,计算锂离子电池的侧面挤压测试的通过率。

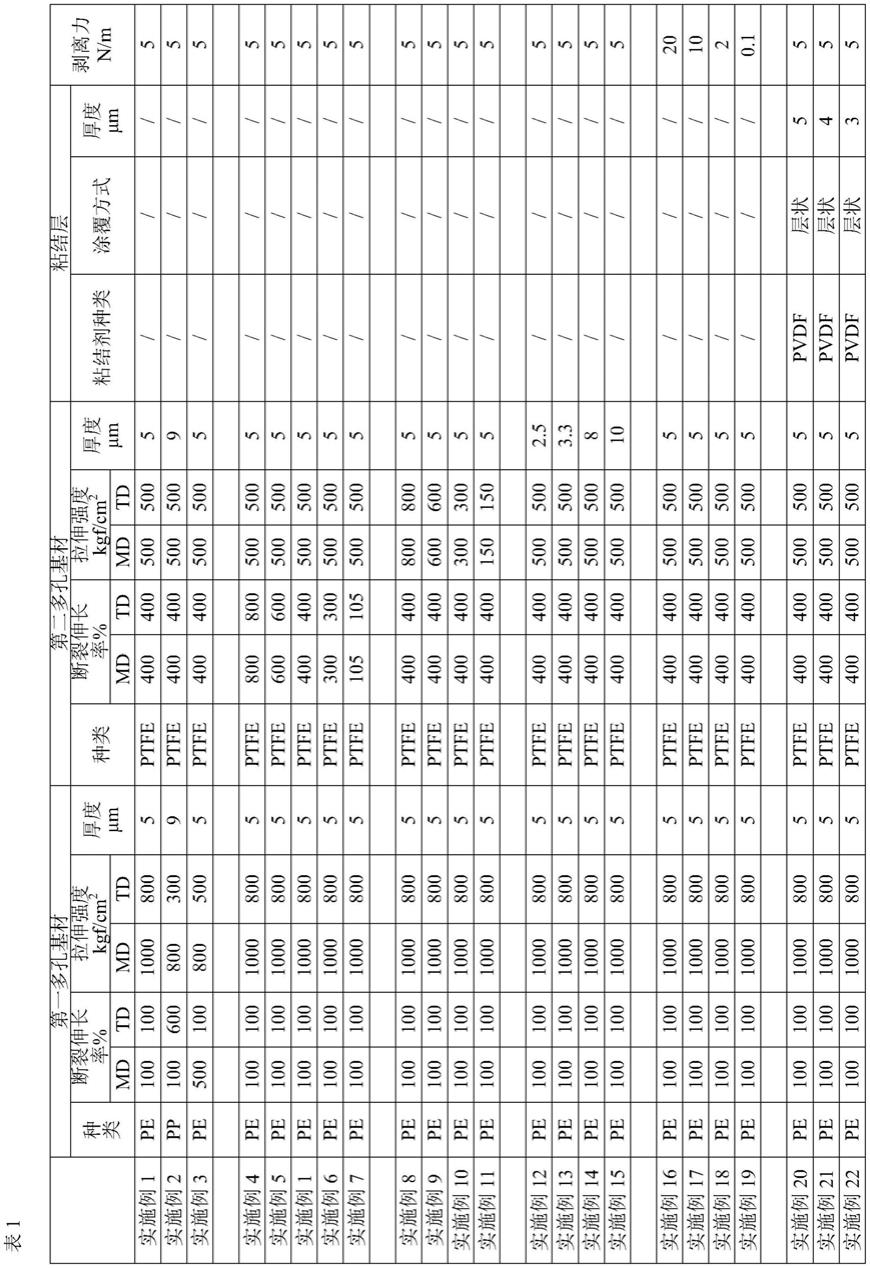

229.表1示出了实施例1-31和对比例1-4的具体参数。

230.[0231][0232]

表2示出了实施例1-31和对比例1-4的隔离膜和锂离子电池的性能测试结果。

[0233]

表2

[0234]

[0235][0236]

通过比较实施例1与对比例2、比较实施例2与对比例1以及比较实施例20和对比例3可知,通过在第一多孔基材的表面上设置第二多孔基材,其中,第二多孔基材在纵向和/或横向方面的断裂伸长率大于第一多孔基材在相应的纵向和/或横向方面的断裂伸长率,隔离膜在横向和纵向的断裂伸长率显著增大,热收缩率明显减小,锂离子电池的撞击测试、穿钉测试以及侧面挤压测试的通过率显著提高。

[0237]

通过比较实施例1和对比例4可知,相对于不包括第一多孔基材的隔离膜,实施例1的包括第一多孔基材的隔离膜在纵向和横向的拉伸强度较高,热收缩率明显减小,锂离子电池的撞击测试、穿钉测试以及侧面挤压测试的通过率显著提高。

[0238]

通过比较实施例1-3可知,第二多孔基材在纵向和横向的至少一个方向的断裂伸长率大于第一多孔基材在相应的纵向和横向的断裂伸长率,隔离膜在横向和纵向的断裂伸长率显著增大,热收缩率明显减小,锂离子电池的撞击测试、穿钉测试以及侧面挤压测试的通过率显著提高。

[0239]

通过比较实施例1和4-7可知,随着第二多孔基材在横向和纵向的断裂伸长率逐渐增大,隔离膜在横向和纵向的断裂伸长率也逐渐增大,拉伸强度和热收缩率基本不变,锂离子电池的撞击测试、穿钉测试以及侧面挤压测试的通过率逐渐增大。

[0240]

通过比较实施例8-11可知,随着第二多孔基材在横向和纵向的拉伸强度逐渐增大,隔离膜在横向和纵向的拉伸强度也逐渐增大,隔离膜在横向和纵向的断裂伸长率、锂离子电池的热收缩率以及撞击测试和侧面挤压测试的通过率基本不变,锂离子电池的穿钉测试通过率有一定的增大的趋势。

[0241]

通过比较实施例12-15可知,随着第一多孔基材的厚度与第二多孔基材的厚度比的增大,即从约1:2增大至2:1,隔离膜在横向和纵向的拉伸强度逐渐减小,隔离膜在横向和纵向的断裂伸长率以及锂离子电池的撞击测试、穿钉测试和侧面挤压测试的通过率呈现一定的增大的趋势,而隔离膜的热收缩率基本不变。

[0242]

通过比较实施例16-19可知,随着第一多孔基材与第二多孔基材之间的剥离力的减小,隔离膜在横向和纵向的拉伸强度、断裂伸长率以及锂离子电池的撞击测试、穿钉测试

和侧面挤压测试的通过率呈现先增大后减小的趋势,而隔离膜的热收缩率基本不变。

[0243]

通过比较实施例20-24可知,随着粘结层的厚度的减小,隔离膜在横向和纵向的拉伸强度、断裂伸长率以及锂离子电池的撞击测试、穿钉测试和侧面挤压测试的通过率呈现一定的增大的趋势,而隔离膜的热收缩率基本不变。

[0244]

通过比较实施例22、25-26可知,粘结剂的种类不同,隔离膜在横向和纵向的拉伸强度、断裂伸长率和热收缩率基本不变,对锂离子电池的撞击测试、穿钉测试和侧面挤压测试的通过率会产生一定的影响。

[0245]

通过比较实施例27-28可知,粘结层的涂覆方式不同,隔离膜在横向和纵向的拉伸强度、断裂伸长率和热收缩率基本不变,对锂离子电池的撞击测试、穿钉测试和侧面挤压测试的通过率会产生一定的影响。

[0246]

通过比较实施例27和29、30可知,第二多孔基材中含有无机颗粒有利于降低隔离膜的热收缩率,并且隔离膜在横向和纵向的拉伸强度增大,隔离膜在横向和纵向的断裂伸长率有所降低,锂离子电池的撞击测试的通过率增大,锂离子电池的穿钉测试和侧面挤压测试的通过率有所降低。

[0247]

通过比较实施例29和31可知,第二多孔基材的材料种类的不同也会对隔离膜在横向和纵向的断裂伸长率、热收缩率以及锂离子电池撞击测试、穿钉测试和侧面挤压测试的通过率产生一定的影响,而隔离膜在横向和纵向的拉伸强度基本不变。

[0248]

由上可知,本技术的第一多孔基材和第二多孔基材复合的结构能同时使隔离膜保留第一多孔基材高拉伸强度和第二多孔基材高断裂伸长率的优点,因此当锂离子电池受到撞击、挤压和穿钉测试时,隔离膜能随外力的作用产生较大的变形,表现出优异的延展性能,同时还能保持较高的拉伸强度和优异的耐热性能,因此可防止因隔离膜的脆性撕裂和热收缩引起的正负极极片的直接接触,进而有利于保护锂离子电池等储能装置,从而提高了锂离子电池等储能装置的安全性能。

[0249]

本领域技术人员应理解,以上实施例仅是示例性实施例,不能理解为对本技术的限制,在不背离本技术的精神和范围的情况下,可以进行多种变化、替换以及改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。