1.本技术涉及显示技术领域,具体涉及一种彩膜基板的制备方法、彩膜基板及显示面板。

背景技术:

2.随着薄膜晶体管液晶显示器(tft-lcd)技术的发展,其成本的降低和制造工艺的进一步完善,使其成为平板显示领域的主流技术。tft-lcd由阵列基板和彩膜基板对盒而成。

3.如图1、图2所示,目前的彩膜基板的制备过程中,大多将掩模板100’和基板200’通过对位标识位置矫正对位后,利用曝光机发射光线,光线穿过掩模板100’照射至基板200’上的光刻胶300’,然后经过显影形成色阻单元500’。

4.如图1、图2所示,目前的正面曝光工艺中,部分位于bm 400’上的光刻胶300’也会被照射到,后期形成的色阻单元500’会延伸覆盖于bm 400’上,由此将导致色阻单元500’的平坦度较差,严重时会引发显示面板的显示不良。

5.如图3、图4所示,在目前的制备工艺中,曝光机出射的光照射掩模板100’和基板200’,会导致掩模板100’和基板200’的温度升高,进而导致掩模板100’和基板200’产生膨胀,掩模板100’和基板200’的膨胀系数不同,掩模板100’和基板200’的受热面积不同等因素将导致掩模板100’和基板200’的位置产生偏差。而且,目前的对位精度一般控制在3-5以内,导致掩模板100’和基板200’的位置产生偏差。当掩模板100’和基板200’的位置产生偏差时,容易导致bm 400’之间的部分光刻胶300’未被照射到,最终导致形成的色阻单元500’没有完全覆盖bm 400’之间的间隙,发生漏光现象。现有技术一般增大掩模板100’的透光孔的尺寸以避免漏光现象,但是该方法将导致色阻单元500’覆盖到bm 400’上,进而导致色阻单元500’平坦度较差,引发显示不良。

技术实现要素:

6.本发明的目的是提供一种彩膜基板的制备方法、彩膜基板及显示面板,其能够解决现有技术中存在的平坦度差、漏光等问题。

7.为了解决上述问题,本发明提供了一种彩膜基板的制备方法,其包括以下步骤:在一基板上制备遮光层;在所述遮光层上形成至少一个第一通孔、至少一个第二通孔以及至少一个第三通孔;在所述遮光层以及所述第一通孔内制备第一光刻胶;曝光光源的光线透过位于所述基板与所述曝光光源之间的第一掩模板的第一透光孔从所述基板远离所述第一光刻胶的一侧对所述第一通孔内的所述第一光刻胶进行曝光;去除所述第一通孔之外的区域的所述第一光刻胶,保留位于所述第一通孔内的所述第一光刻胶,形成第一色阻单元。

8.进一步的,所述的彩膜基板的制备方法还包括以下步骤:在所述遮光层以及所述第二通孔内制备第二光刻胶;所述曝光光源的光线透过位于所述基板与所述曝光光源之间的第二掩模板的第二透光孔从所述基板远离所述第二光刻胶的一侧对所述第二通孔内的

所述第二光刻胶进行曝光;去除所述第二通孔之外的区域的所述第二光刻胶,保留位于所述第二通孔内的所述第二光刻胶,形成第二色阻单元。

9.进一步的,所述的彩膜基板的制备方法还包括以下步骤:在所述遮光层以及所述第三通孔内制备第三光刻胶;所述曝光光源的光线透过位于所述基板与所述曝光光源之间的第三掩模板的第三透光孔从所述基板远离所述第三光刻胶的一侧对所述第三通孔内的所述第三光刻胶进行曝光;去除所述第三通孔之外的区域的所述第三光刻胶,保留位于所述第三通孔内的所述第三光刻胶,形成第三色阻单元。

10.进一步的,所述第一光刻胶、第二光刻胶以及第三光刻胶均为负性光刻胶。

11.进一步的,所述第一色阻单元、所述第二色阻单元以及所述第三色阻单元分别为红色色阻单元、绿色色阻单元以及蓝色色阻单元中的一个。

12.进一步的,所述第一通孔、所述第二通孔以及所述第三通孔同时制备形成。

13.进一步的,所述第一透光孔、第二透光孔以及第三透光孔在所述基板上的投影分别与所述第一通孔、第二通孔以及第三通孔在所述基板上的投影相互重合。

14.进一步的,所述遮光层的厚度范围为1.8μm-2.2μm。

15.为了解决上述问题,本发明还提供了一种本发明所述的彩膜基板的制备方法制备形成的彩膜基板,所述第一色阻单元、第二色阻单元以及第三色阻单元分别嵌合于所述第一通孔、第二通孔以及第三通孔内。

16.为了解决上述问题,本发明还提供了一种显示面板,其包括:本发明所述的彩膜基板、与所述彩膜基板相对设置的阵列基板、以及设置于所述阵列基板与所述彩膜基板之间的液晶层。

17.本发明的优点是:本发明将曝光光源的光线透过位于所述基板与所述曝光光源之间的第一掩模板的第一透光孔从所述基板远离所述第一光刻胶的一侧对所述第一通孔内的所述第一光刻胶进行曝光;在基板和掩模板的位置未发生偏差时,利用遮光层对光线进行阻挡,防止光线照射遮光层上方的第一光刻胶,保证只有第一通孔内的第一光刻胶被照射,使得最终形成的第一色阻单元嵌合于所述第一通孔内,防止第一色阻单元覆盖于遮光层远离所述基板的一侧的表面上,提升第一色阻单元的平坦度,提升显示面板的显示效果。

18.本发明将曝光光源的光线透过位于所述基板与所述曝光光源之间的第一掩模板的第一透光孔从所述基板远离所述第一光刻胶的一侧对所述第一通孔内的所述第一光刻胶进行曝光;在基板和掩模板的位置发生偏差时,增大掩模板上的第一透光孔以解决漏光问题时,利用遮光层对光线进行阻挡,防止光线照射遮光层上方的第一光刻胶,保证只有第一通孔内的第一光刻胶被照射,使得最终形成的第一色阻单元嵌合于所述第一通孔内,防止第一色阻单元覆盖于遮光层远离所述基板的一侧的表面上,提升第一色阻单元的平坦度,提升显示面板的显示效果。

附图说明

19.图1是现有技术中掩模板和基板未发生偏差时的色阻单元的制备示意图;

20.图2是现有技术中掩模板和基板未发生偏差时制备形成的色阻单元的示意图;

21.图3是现有技术中掩模板和基板发生偏差时的色阻单元的制备示意图;

22.图4是现有技术中掩模板和基板发生偏差时制备形成的色阻单元的示意图;

23.图5是本发明的显示面板的结构示意图;

24.图6是本发明的显示面板的彩膜基板的结构示意图;

25.图7是本发明的显示面板的彩膜基板的制备步骤图;

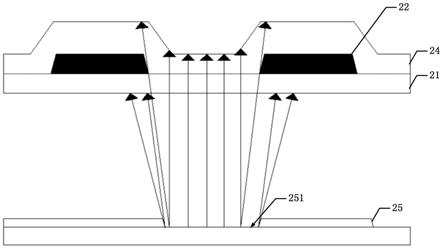

26.图8是本发明的掩模板和基板未发生偏差时的第一色阻单元的制备示意图;

27.图9是本发明的掩模板和基板发生偏差时的第一色阻单元的制备示意图。

28.附图标记说明:

29.100、显示面板;

30.1、阵列基板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、彩膜基板;

31.3、液晶层;

32.21、基板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、遮光层;

33.23、色阻单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24、第一光刻胶;

34.25、第一掩模板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

251、第一透光孔;

35.26、第二光刻胶;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27、第三光刻胶;

36.221、第一通孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

222、第二通孔;

37.223、第三通孔;

38.231、第一色阻单元;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

232、第二色阻单元;

39.233、第三色阻单元。

具体实施方式

40.以下结合说明书附图详细说明本发明的优选实施例,以向本领域中的技术人员完整介绍本发明的技术内容,以举例证明本发明可以实施,使得本发明公开的技术内容更加清楚,使得本领域的技术人员更容易理解如何实施本发明。然而本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例,下文实施例的说明并非用来限制本发明的范围。

41.本发明所提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「侧面」等,仅是附图中的方向,本文所使用的方向用语是用来解释和说明本发明,而不是用来限定本发明的保护范围。

42.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。此外,为了便于理解和描述,附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。

43.实施例1

44.如图5所示,本实施例提供了一种显示面板100。显示面板100包括:阵列基板1、彩膜基板2以及液晶层3。

45.其中,阵列基板1包括:薄膜晶体管器件、第一电极等膜层结构。其中,薄膜晶体管器件包括:有源层、栅极绝缘层、栅极层、层间绝缘层以及源漏极层等膜层结构。

46.如图5、图6所示,彩膜基板2与所述阵列基板1相对设置。彩膜基板2包括:基板21、遮光层22以及色阻单元23。

47.其中,遮光层22设置于所述基板21朝向所述阵列基板1的一侧。遮光层22的材质为铬金属或氧化铬。遮光层22主要用于防止相邻的色阻单元23之间的光线发生串扰。

48.其中,色阻单元23包括:红色色阻单元231、绿色色阻单元232以及蓝色色阻单元233。所述红色色阻单元231、绿色色阻单元232以及蓝色色阻单元233之间均通过遮光层22相互间隔设置。

49.本实施例中,所述第一色阻单元231、第二色阻单元232以及第三色阻单元233分别嵌合于所述第一通孔221、第二通孔222以及第三通孔223内。即,第一色阻单元231、第二色阻单元232以及第三色阻单元233均未覆盖于遮光层22远离所述基板21的一侧的表面上,由此可以提升第一色阻单元231、第二色阻单元232以及第三色阻单元233的平坦度,进而可以提升彩膜基板2的平坦度,提升显示面板100的显示效果。

50.由于本实施例中的第一色阻单元231、第二色阻单元232以及第三色阻单元233均未覆盖于遮光层22远离所述基板21的一侧的表面上,相对于现有技术而言,本技术去除了遮光层22远离所述基板21的一侧的表面上的第一色阻单元231、第二色阻单元232以及第三色阻单元233,因此本技术可以在保证平坦度的基础上,增加遮光层22的厚度,进而提升遮光层22的遮光效果,进而提升显示面板100的对比度。现有技术中的遮光层22的厚度一般为1μm,本技术的遮光层22的厚度可以为现有技术的遮光层22的厚度的两倍。所述遮光层22的厚度范围为1.8μm-2.2μm。本实施例中,所述遮光层22的厚度为2μm,其他实施例中,所述遮光层22的厚度可以为1.9μm、2.1μm或2.2μm。

51.如图5所示,所述液晶层3设置于所述阵列基板1与所述彩膜基板2之间。

52.如图7-图9所示,本实施例还提供了本实施例的彩膜基板2的制备方法,其包括以下步骤:s1,在一基板21上制备遮光层22,在所述遮光层22上形成至少一个第一通孔221、至少一个第二通孔222以及至少一个第三通孔223;s2,在所述遮光层22以及所述第一通孔221内制备第一光刻胶24;s3,曝光光源的光线透过位于所述基板21与所述曝光光源之间的第一掩模板25的第一透光孔251从所述基板21远离所述第一光刻胶24的一侧对所述第一通孔221内的所述第一光刻胶24进行曝光;s4,去除所述第一通孔221之外的区域的所述第一光刻胶24,保留位于所述第一通孔221内的所述第一光刻胶24,形成第一色阻单元231;s5,在所述遮光层22以及所述第二通孔222内制备第二光刻胶26;s6,所述曝光光源的光线透过位于所述基板21与所述曝光光源之间的第二掩模板的第二透光孔从所述基板21远离所述第二光刻胶26的一侧对所述第二通孔222内的所述第二光刻胶26进行曝光;s7,去除所述第二通孔222之外的区域的所述第二光刻胶26,保留位于所述第二通孔222内的所述第二光刻胶26,形成第二色阻单元232;s8,在所述遮光层22以及所述第三通孔223内制备第三光刻胶27;s9,所述曝光光源的光线透过位于所述基板21与所述曝光光源之间的第三掩模板的第三透光孔从所述基板21远离所述第三光刻胶27的一侧对所述第三通孔223内的所述第三光刻胶27进行曝光;s10,去除所述第三通孔223之外的区域的所述第三光刻胶27,保留位于所述第三通孔223内的所述第三光刻胶27,形成第三色阻单元233。

53.其中,所述第一光刻胶24、第二光刻胶26以及第三光刻胶27均为负性光刻胶。

54.其中,所述第一色阻单元231、所述第二色阻单元232以及所述第三色阻单元233分别为红色色阻单元、绿色色阻单元以及蓝色色阻单元中的一个。本实施例中,所述第一色阻单元231、所述第二色阻单元232以及所述第三色阻单元233分别为红色色阻单元、绿色色阻单元以及蓝色色阻单元。

55.进一步的,所述第一通孔221、所述第二通孔222以及所述第三通孔223同时制备形

成。具体的,可以通过一道工序在遮光层22上同时形成第一通孔221、所述第二通孔222以及所述第三通孔223。

56.如图8所示,本实施例将曝光光源的光线透过位于所述基板21与所述曝光光源之间的第一掩模板25的第一透光孔251从所述基板21远离所述第一光刻胶24的一侧对所述第一通孔内221的所述第一光刻胶24进行曝光;在基板21和掩模板25的位置未发生偏差时,利用遮光层22对光线进行阻挡,防止光线照射遮光层22上方的第一光刻胶24,保证只有第一通孔221内的第一光刻胶24被照射,使得最终形成的第一色阻单元231嵌合于所述第一通孔221内,防止第一色阻单元231覆盖于遮光层22远离所述基板21的一侧的表面上,提升第一色阻单元231的平坦度,提升显示面板100的显示效果。

57.如图9所示,本实施例将曝光光源的光线透过位于所述基板21与所述曝光光源之间的第一掩模板25的第一透光孔251从所述基板21远离所述第一光刻胶24的一侧对所述第一通孔内221的所述第一光刻胶24进行曝光;在基板21和掩模板25的位置发生偏差时,增大掩模板25上的第一透光孔251以解决漏光问题时,利用遮光层22对光线进行阻挡,防止光线照射遮光层22上方的第一光刻胶24,保证只有第一通孔221内的第一光刻胶24被照射,使得最终形成的第一色阻单元231嵌合于所述第一通孔221内,防止第一光阻单231元覆盖于遮光层2上,提升第一色阻单元231的平坦度,提升显示面板100的显示效果。

58.同理,本实施例将所述曝光光源的光线透过位于所述基板21与所述曝光光源之间的第二掩模板的第二透光孔从所述基板21远离所述第二光刻胶26的一侧对所述第二通孔222内的所述第二光刻胶26进行曝光;在基板21和掩模板25的位置未发生偏差时,利用遮光层22对光线进行阻挡,防止光线照射遮光层22上方的第二光刻胶26,保证只有第二通孔222内的第二光刻胶26被照射,使得最终形成的第二色阻单元232嵌合于所述第二通孔222内,防止第二色阻单元232覆盖于遮光层22远离所述基板21的一侧的表面上,提升第二色阻单元232的平坦度,提升显示面板100的显示效果。

59.同理,本实施例将所述曝光光源的光线透过位于所述基板21与所述曝光光源之间的第三掩模板的第三透光孔从所述基板21远离所述第三光刻胶27的一侧对所述第三通孔223内的所述第三光刻胶27进行曝光;在基板21和掩模板25的位置未发生偏差时,利用遮光层22对光线进行阻挡,防止光线照射遮光层22上方的第三光刻胶27,保证只有第三通孔223内的第三光刻胶27被照射,使得最终形成的第三色阻单元233嵌合于所述第三通孔223内,防止第三色阻单元233覆盖于遮光层22远离所述基板21的一侧的表面上,提升第三色阻单元233的平坦度,提升显示面板100的显示效果。

60.进一步的,以上对本技术所提供的一种彩膜基板的制备方法、彩膜基板及显示面板进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。