1.本发明属于泡沫陶瓷技术领域,尤其涉及一种制备泡沫陶瓷的装置及方法。

背景技术:

2.多孔结构的陶瓷一般是在一些极端条件下应用的材料,需要具有耐高温、体积密度低、比表面积大、强度高、耐腐蚀性能等特点。泡沫陶瓷的性能不仅要考虑其材质本身的强度,还需要考虑其气孔率与其气孔均匀程度等,泡沫陶瓷的良好性能与载体海绵上浆效果与烧结工艺是密不可分的。

3.小孔径高孔隙率的泡沫陶瓷,在挂浆阶段很容易造成堵孔和挂浆不均匀等现象,现有的泡沫陶瓷上浆方法比如板压式或滚压式挂浆方法,不仅会造成挂浆不均匀,还会造成泡沫陶瓷表面有堵孔的现象,且不能对不规则形状的海绵进行均匀上浆。

4.泡沫陶瓷在烧结过程中,需先将前驱体低温慢速烧结,直至前驱体完全挥发挥发,还需低温慢速烧结胚体至有一定的强度后才能快速升温;并且在烧制过程中,如果有烧结温度不均匀,或者升温过快,就会导致胚体变形甚至胚体坍塌。传统的辊压式和板压式的上浆方法只能针对规则形状泡沫陶瓷进行上浆,无法对特殊形状的泡沫陶瓷进行有效的挂浆。

技术实现要素:

5.本发明的目的是提供一种制备泡沫陶瓷的装置及方法,,将难以挂浆均匀的胚体均匀上浆,将烧结易坍塌的烘干胚体快速低温烧结,使其有良好的力学结构,并且还可以对特殊形状的海绵进行均匀挂浆处理。通过倒入浆料后放入经碱液和表面活性剂处理的聚氨基甲酸酯海绵,再经二次挤压和低温烧结方法,制成良好性能的多孔陶瓷胚体。

6.本发明的制备泡沫陶瓷的装置包括两个有机玻璃板1和挂浆装置2,挂浆装置2的顶面和底面各与一个有机玻璃板1连接;挂浆装置2由顶盖3、中通4和底槽5组成;顶盖3由长方体的上板和长方体的下板构成一体结构,其中上板的长宽尺寸大于下板的长宽尺寸;中通4的外型为长方体,内部设有二级通道,二级通道由上部的第一通道7和下部的第二通道6构成,第一通道7的内部空间尺寸与顶盖3的上板相配合,第二通道6的长宽尺寸与顶盖3的下板相配合;其中顶盖3的结构与中通4内二级通道的上部结构相配合;底槽5的外型为长方体,内部设有凹槽8,凹槽8的长宽尺寸与中通4的第二通道6相同;顶盖3、中通4和底槽5的材质为聚氨基甲酸酯海绵。

7.上述装置中,顶盖3的上板和下板高度相同。

8.上述装置中,顶盖3的上板和下板的中轴线重合。

9.上述装置中,中通4的外型、第一通道7和第二通道6的中轴线重合。

10.上述装置中,底槽5和凹槽8的中轴线重合。

11.上述装置中,中通4的外型的长宽尺寸与底槽5的外型相同。

12.上述装置中,第二通道的高度为顶盖3的下板高度的1.5~2.5倍。

13.上述装置中,底槽5的高度为凹槽8的1.5~2.5倍。

14.上述装置中,第一通道7的长度为第二通道6的1.2~1.5倍,第一通道7的宽度为第二通道6的1.2~1.5倍,中通4的长度为第一通道7的1.2~1.5倍,中通4的宽度为第一通道7的1.2~1.5倍。

15.上述装置中,有机玻璃板1的材质为聚甲基丙烯酸甲酯。

16.本发明的制备泡沫陶瓷的方法是采用制备泡沫陶瓷的装置,按以下步骤进行:

17.(1)将待挂浆海绵进行腐蚀处理和表面活化处理,制成处理海绵;待挂浆海绵外型为长方体,其长宽尺寸与凹槽8相配合;

18.(2)制备浆料;浆料组分按质量分数为al2o

3 70份,zrsio

4 10份,sio

2 5份,高岭土7.5份,滑石粉5份,膨润土2.5份,y2o

3 3份,质量浓度为3%的聚丙烯酰胺溶液0.3份,质量浓度为1%羧甲基纤维素溶液1份,质量浓度为5%的聚乙烯醇溶液5~10份,质量浓度为30%硅溶胶溶液8份,质量浓度为12%的磷酸二氢铝溶液8份,去离子水75份;将全部组分球磨混合均匀即制成浆料;

19.(3)将底槽5浸入浆料中,按压至高度为原始高度的1/4~1/5,保持5s以上,使浆料浸入底槽5内;重复按压操作一次,然后将浸有浆料的底槽5置于一个有机玻璃板1上,此时部分浆料积存在底槽8内;

20.(4)将处理海绵置于凹槽8内,然后向处理海绵浇入浆料,使浆料渗入处理海绵中,直至浸没处理海绵;将中通4置于底槽5上方,将顶盖3插入中通4的二级通道7内,再盖上另一个有机玻璃板1;此时顶盖3的底面与处理海绵顶面连接;

21.(5)按压顶盖上方的有机玻璃板1,使处理海绵连同挂浆装置被压缩,至原始高度的1/4~1/5,部分浆料被挤压出去,未被挤压出去的浆料挂在处理海绵的外表面和孔隙内表面,形成挂浆海绵;

22.(6)将挂浆海绵取出,然后烘干去除水分,制成泡沫陶瓷胚体;将泡沫陶瓷胚体置于坩埚内,将氧化铝粉末放入坩埚内并浸没泡沫陶瓷胚体;再将坩埚放入马弗炉内一次烧结,一次烧结后随炉冷却至常温,取出坩埚并倒出氧化铝粉末,获得泡沫陶瓷半成品;将泡沫陶瓷半成品放入马弗炉内二次烧结,二次烧结后随炉冷却至常温,制成泡沫陶瓷。

23.上述的步骤(1)中,待挂浆海绵为聚氨基甲酸酯海绵,其孔径为10~60ppi。

24.上述的步骤(1)中,待挂浆海绵的腐蚀处理是将海绵置于质量浓度为20~25%的氢氧化钠溶液中,浸没12h以上。

25.上述的步骤(1)中,表面或活化处理是将待挂浆海绵依次置于质量浓度为30%硅溶胶溶液中、质量浓度为1%羧甲基纤维素溶液中和质量浓度为5%聚丙烯醇溶液中,分别浸没4h以上。

26.上述的步骤(2)中,聚乙烯醇溶液的份数根据待挂浆海绵的孔径设定,当待挂浆海绵孔径较小时,即ppi数值较大时,采用较小份数用量;当待挂浆海绵孔径较大时,即ppi值较小时,采用较大份数用量。

27.上述的步骤(2)中,浆料组分中的al2o3为

ɑ-al2o3。

28.上述的步骤(2)中,球磨混合是在转速300~800rpm的条件下球磨至少15h。

29.上述的步骤(6)中,坩埚为氧化锆坩埚。

30.上述的步骤(6)中,氧化铝粉末是将氧化铝过300目筛的筛下物料。

31.上述的步骤(6)中,烘干是采用鼓风干燥箱在140

±

5℃条件下烘干至少1h。

32.上述的步骤(6)中,一次烧结是以4~6℃/min的升温速度加热至700

±

10℃,然后保温2~3h。

33.上述的步骤(5)中,二次烧结是先以4~6℃/min的升温速度加热至1350

±

10℃,再以1

±

0.2℃/min的升温速度加热至1450

±

10℃,然后以4~6℃/min的升温速度加热至1580

±

10℃,最后在1580

±

10℃保温1~3h。

34.上述的泡沫陶瓷的孔隙率≥85%。

35.上述的泡沫陶瓷的抗热震循环次数为12

±

2次。

36.上述的泡沫陶瓷的成品率≥95%。

37.本发明的方法能有效的降低泡沫陶瓷的堵孔率,降低浆料的污染,且会使得挂浆均匀,提高了泡沫陶瓷的性能;本发明的方法有效的提高了升温速度和温度分布情况,大大减少烧结时间,大大降低了由于温度控制导致的胚体变形以及胚体坍塌现象,提高了泡沫陶瓷的力学性能;本发明的装置及方法使海绵上浆均匀,上浆后堵孔率低,浆料污染率低,提高了泡沫陶瓷胚体的性能及成品率;利用氧化铝粉末填充在孔隙中,能够实现快速升温而不致坍塌,大幅减少制备时间,避免了原有技术中只能慢速升温的限制;氧化铝粉末的填充使胚体低温烧结使烧结受热均匀,快速升温失重时胚体不会坍塌,低温烧结出的泡沫陶瓷胚体力学性能良好。本发明的待挂浆海绵能够根据需要设置成多种不规则形状,按上述方法进行挂浆处理,最终制成不规则形状的泡沫陶瓷,且成品率高,孔隙率满足要求,性能良好。

附图说明

38.图1为本发明实施例中的制备泡沫陶瓷的装置结构示意图;

39.图2为本发明实施例中的挂浆装置结构示意图;

40.图3为本发明实施例中的挂浆装置剖面结构示意图;

41.图4为本发明实施例中的顶盖三视结构示意图;

42.图5为本发明实施例中的中通三视结构示意图;

43.图6为本发明实施例中的底槽三视结构示意图;

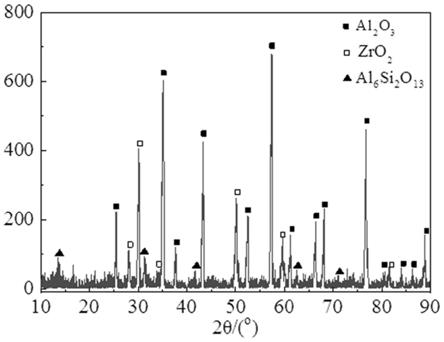

44.图7为本发明实施例1的泡沫陶瓷xrd图;

45.图8为本发明实施例1的泡沫陶瓷sem图;

46.图中,1、有机玻璃板,2、挂浆装置,3、顶盖,4、中通。5、底槽,6、第二通道,7、第一通道,8、凹槽。

具体实施方式

47.本发明实施例中采用的al2o3、zrsio4、sio2、高岭土、滑石粉、膨润土和y2o3为市购产品。

48.本发明实施例中采用的聚丙烯酰胺、羧甲基纤维素和聚乙烯醇溶液为市购产品。

49.本发明实施例中采用的质量浓度为30%硅溶胶溶液和质量浓度为12%的磷酸二氢铝溶液为市购产品。

50.本发明实施例中的有机玻璃板是用于按压过程中保持顶面和底面平整。

51.本发明实施例中的聚乙烯醇是用于改变浆料的粘度以应对不同孔隙率泡沫陶瓷的挂浆。

52.本发明实施例中进行抗热震循环试验根据的标准为gb 25139-2010-t《铸造用泡沫陶瓷过滤网.》。

53.本发明实施例中坩埚为氧化锆坩埚。

54.本发明实施例中氧化铝粉末是将氧化铝过300目筛的筛下物料。

55.本发明实施例中烘干是采用鼓风干燥箱在140

±

5℃条件下烘干至少1h。

56.实施例1

57.制备泡沫陶瓷的装置结构如图1所示,包括两个有机玻璃板1和挂浆装置2,挂浆装置2的顶面和底面各与一个有机玻璃板1连接;

58.挂浆装置2结构如图2所示,剖面结构如图3所示,由顶盖3、中通4和底槽5组成;顶盖3由长方体的上板和长方体的下板构成一体结构,其中上板的长宽尺寸大于下板的长宽尺寸;中通4的外型为长方体,内部设有二级通道,二级通道由上部的第一通道7和下部的第二通道6构成,第一通道7的内部空间尺寸与顶盖3的上板相配合,第二通道6的长宽尺寸与顶盖3的下板相配合;其中顶盖3的结构与中通4内二级通道的上部结构相配合;底槽5的外型为长方体,内部设有凹槽8,凹槽8的长宽尺寸与中通4的第二通道6相同;

59.顶盖3的三视剖面结构如图4所示,中通4的三视剖面结构如图5所示,底槽5的三视剖面结构如图6所示;

60.顶盖3、中通4和底槽5的材质为聚氨基甲酸酯海绵;

61.顶盖3的上板和下板高度相同;

62.顶盖3的上板和下板的中轴线重合;

63.中通4的外型、第一通道7和第二通道6的中轴线重合;

64.底槽5和凹槽8的中轴线重合;

65.中通4的外型的长宽尺寸与底槽5的外型相同;

66.第二通道的高度为顶盖3的下板高度的2倍;

67.底槽5的高度为凹槽8的2倍;

68.第一通道7的长度为第二通道6的1.4倍,第一通道7的宽度为第二通道6的1.4倍,中通4的长度为第一通道7的1.3倍,中通4的宽度为第一通道7的1.3倍;

69.有机玻璃板1的材质为聚甲基丙烯酸甲酯;

70.方法为:

71.将待挂浆海绵进行腐蚀处理和表面活化处理,制成处理海绵;待挂浆海绵外型为长方体,其长宽尺寸与凹槽8相配合;待挂浆海绵为聚氨基甲酸酯海绵,其孔径为40ppi;待挂浆海绵的腐蚀处理是将海绵置于质量浓度为22%的氢氧化钠溶液中,浸没14h;表面或活化处理是将待挂浆海绵依次置于质量浓度为30%硅溶胶溶液中、质量浓度为1%羧甲基纤维素溶液中和质量浓度为5%聚丙烯醇溶液中,分别浸没5h;

72.浆料组分按质量分数为al2o

3 70份,zrsio

4 10份,sio

2 5份,高岭土7.5份,滑石粉5份,膨润土2.5份,y2o

3 3份,质量浓度为3%的聚丙烯酰胺溶液0.3份,质量浓度为1%羧甲基纤维素溶液1份,质量浓度为5%的聚乙烯醇溶液8份,质量浓度为30%硅溶胶溶液8份,质量浓度为12%的磷酸二氢铝溶液8份,去离子水75份;将全部组分球磨混合均匀即制成浆

料;浆料组分中的al2o3为

ɑ-al2o3;球磨混合是在转速500rpm的条件下球磨16h;

73.将底槽5浸入浆料中,按压至高度为原始高度的1/4,保持8s,使浆料浸入底槽5内;重复按压操作一次,然后将浸有浆料的底槽5置于一个有机玻璃板1上,此时部分浆料积存在底槽8内;

74.将处理海绵置于凹槽8内,然后向处理海绵浇入浆料,使浆料渗入处理海绵中,直至浸没处理海绵;将中通4置于底槽5上方,将顶盖3插入中通4的二级通道7内,再盖上另一个有机玻璃板1;此时顶盖3的底面与处理海绵顶面连接;

75.按压顶盖上方的有机玻璃板1,使处理海绵连同挂浆装置被压缩,至原始高度的1/4,部分浆料被挤压出去,未被挤压出去的浆料挂在处理海绵的外表面和孔隙内表面,形成挂浆海绵;

76.将挂浆海绵取出,然后烘干去除水分,制成泡沫陶瓷胚体;将泡沫陶瓷胚体置于坩埚内,将氧化铝粉末放入坩埚内并浸没泡沫陶瓷胚体;再将坩埚放入马弗炉内一次烧结,一次烧结后随炉冷却至常温,取出坩埚并倒出氧化铝粉末,获得泡沫陶瓷半成品;将泡沫陶瓷半成品放入马弗炉内二次烧结,二次烧结后随炉冷却至常温,制成泡沫陶瓷;一次烧结是以5℃/min的升温速度加热至700

±

10℃,然后保温2.5h;二次烧结是先以5℃/min的升温速度加热至1350

±

10℃,再以1

±

0.2℃/min的升温速度加热至1450

±

10℃,然后以5℃/min的升温速度加热至1580

±

10℃,最后在1580

±

10℃保温2h;

77.泡沫陶瓷的孔隙率88%;泡沫陶瓷的抗热震循环次数为12

±

2次;泡沫陶瓷的成品率98%;泡沫陶瓷的xrd图如图7所示,sem图如图8所示。

78.实施例2

79.制备泡沫陶瓷的装置结构同实施例1,不同点在于:

80.(1)高度为顶盖的下板高度的1.5倍;

81.(2)底槽的高度为凹槽的1.5倍;

82.(3)第一通道的长度为第二通道的1.2倍,第一通道的宽度为第二通道的1.2倍,中通的长度为第一通道的1.2倍,中通的宽度为第一通道的1.2倍;

83.方法同实施例1,不同点在于:

84.(1)待挂浆海绵孔径为10ppi;待挂浆海绵的腐蚀处理是将海绵置于质量浓度为20%的氢氧化钠溶液中,浸没16h;表面或活化处理是将待挂浆海绵依次置于硅溶胶溶液中、羧甲基纤维素溶液中和聚丙烯醇溶液中,分别浸没4h;

85.(2)浆料组分中聚乙烯醇溶液10份;球磨混合是在转速800rpm的条件下球磨15h;

86.(3)将底槽浸入浆料中,按压至高度为原始高度的1/5;

87.(4)按压顶盖上方的有机玻璃板,压缩至原始高度的1/5,形成挂浆海绵;

88.(5)一次烧结是以4℃/min的升温速度加热至700

±

10℃,然后保温3h;二次烧结是先以4℃/min的升温速度加热至1350

±

10℃,再以1

±

0.2℃/min的升温速度加热至1450

±

10℃,然后以4℃/min的升温速度加热至1580

±

10℃,最后在1580

±

10℃保温3h;

89.(6)泡沫陶瓷的孔隙率86%;泡沫陶瓷的成品率99%。

90.实施例3

91.制备泡沫陶瓷的装置结构同实施例1,不同点在于:

92.(1)高度为顶盖的下板高度的2.5倍;

93.(2)底槽的高度为凹槽的2.5倍;

94.(3)第一通道的长度为第二通道的1.5倍,第一通道的宽度为第二通道的1.5倍,中通的长度为第一通道的1.5倍,中通的宽度为第一通道的1.5倍;

95.方法同实施例1,不同点在于:

96.(1)待挂浆海绵孔径为60ppi;待挂浆海绵的腐蚀处理是将海绵置于质量浓度为25%的氢氧化钠溶液中,浸没12h;表面或活化处理是将待挂浆海绵依次置于硅溶胶溶液中、羧甲基纤维素溶液中和聚丙烯醇溶液中,分别浸没6h;

97.(2)浆料组分中聚乙烯醇溶液5份;球磨混合是在转速300rpm的条件下球磨18h;

98.(3)将底槽浸入浆料中,按压至高度为原始高度的1/5;

99.(4)按压顶盖上方的有机玻璃板,压缩至原始高度的1/5,形成挂浆海绵;

100.(5)一次烧结是以6℃/min的升温速度加热至700

±

10℃,然后保温2h;二次烧结是先以6℃/min的升温速度加热至1350

±

10℃,再以1

±

0.2℃/min的升温速度加热至1450

±

10℃,然后以6℃/min的升温速度加热至1580

±

10℃,最后在1580

±

10℃保温1h;

101.(6)泡沫陶瓷的孔隙率89%;泡沫陶瓷的成品率97%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。