1.本发明属于高分子材料的制备技术领域,具体涉及一种有机硅改性聚脲的制备方法。

背景技术:

2.聚脲分子特殊的微观结构给聚脲材料赋予了很多优异的性能,与其他聚合物材料相比,聚脲材料具有耐老化、耐腐蚀、耐磨损、耐高温和耐辐射等特点,此外还具有较高的强度、良好的断裂伸长率和热稳定性,可以在恶劣的环境下长期使用;但是聚脲也存在一些缺点,耐水性能一般、对基材附着力低等问题一直制约着聚脲的应用。

3.为了提高聚脲材料的耐水性和涂膜表面疏水性,研究学者往往采用具有优异的耐水性、耐热性以及耐化学品性羟基硅油(pdms)对其进行改性,但是改性后聚脲要么耐水性好而机械性能却较差,要么机械性能较好而耐水性较差,为了让两者优势互补,往往通过交联改性形成聚硅氧烷-聚脲共聚物,这样不仅提高聚脲材料的性能,而且扩大了聚硅氧烷和聚脲材料的使用范围。

4.中国专利cn107298930a公开了一种有机硅-聚脲自分层涂料及其使用方法,申请号为201611115377.7,申请日为2016.12.07,其有机硅-聚脲自分层涂料的制备方法包括有机硅改性聚氨酯固化剂组分制备和含硅树脂组分制备两个部分,使用时将有机硅改性聚氨酯固化剂组分与含硅树脂组分按质量比2:1配置成漆后,均匀涂覆于清水混凝土基面或经过处理的清水混凝土基面,利用有机硅树脂成分与聚脲基体材料在涂层固化过程中形成渐变“过渡层”,聚脲链段聚集于膜内层、有机硅链段聚集于膜外层,得到基层粘结力及综合耐候性俱佳的有机硅-聚脲自分层防护涂料;虽然现有技术中公开了有机硅-聚脲材料,但是其附着力较弱,导致易于脱落。

技术实现要素:

5.针对上述现有技术存在的不足,本发明提供了一种有机硅改性聚脲的制备方法;本发明提供了一种全新的有机硅改性聚脲的制备方法,制得的有机硅-聚脲复合材料有效提高了其对水泥砂浆及混凝土等基面的附着力。

6.为实现上述目的,本发明的技术方案如下:

7.一种有机硅改性聚脲的制备方法,包括以下步骤:

8.(1)氨基偶联剂改性羟基硅油的制备:

9.真空条件下,将羟基硅油和naoh于80℃先聚合,再加入偶联剂改性,反应结束后调节ph至中性,再升温至100-110℃并加热30min后,冷却至室温得到改性羟基硅油;

10.(2)有机硅-聚脲复合材料的制备:

11.将聚天门冬氨酸酯与异氰酸酯单体先预聚10min后得到预聚体,然后加入步骤(1)的改性羟基硅油,搅拌均匀,继续反应10min后,再加入异氰酸酯固化剂,继续搅拌0.5-2min,得到有机硅-聚脲复合材料;

12.其中,异氰酸酯单体中nco和聚天门冬氨酸酯中nh的摩尔比为0.1-0.3;所述异氰酸酯固化剂的nco和预聚体中nh的摩尔比为1.05-1.15。

13.优选的,所述步骤(2)的异氰酸酯单体中nco和聚天门冬氨酸酯中nh的摩尔比为0.1;异氰酸酯固化剂的nco和预聚体中nh的摩尔比为1.05。

14.优选的,所述步骤(1)中聚合反应时间为0-60min,改性反应时间为0-2h。

15.优选的,所述步骤(1)中聚合反应时间为5-30min,改性反应时间为0.5-1h。

16.优选的,所述步骤(1)中,羟基硅油与偶联剂的质量比为30-60:1,naoh与羟基硅油的质量比为0.017-0.3:100。

17.优选的,所述步骤(1)中羟基硅油与偶联剂的质量比为30:1,naoh与羟基硅油的质量比为0.033-0.067:100。

18.优选的,所述步骤(1)的偶联剂选自γ

–

氨丙基甲基二乙氧基硅烷或n-(β氨乙基)-γ-氨丙基甲基二甲氧基硅烷。

19.优选的,所述步骤(2)中改性羟基硅油与聚天门冬氨酸酯的质量比为5-40:100。

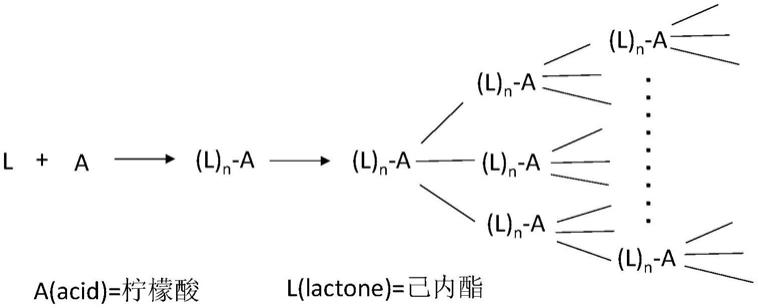

20.优选的,所述步骤(2)中改性羟基硅油与聚天门冬氨酸酯的质量比为5-20:100。

21.优选的,所述步骤(2)中异氰酸酯单体选自六亚甲基二异氰酸酯、二苯基甲烷二异氰酸酯或异氟尔酮二异氰酸酯;异氰酸酯固化剂选自hdi三聚体ht-100或n3390;聚天门冬氨酸酯选自f420、nh1420、f524、xp7068、f520、nh1520中的一种。

22.与现有技术相比,本发明的有益效果:

23.1、本发明提供了一种全新的有机硅改性聚脲的制备方法,具体为:先采用二硅氧烷偶联剂为扩链剂,与羟基硅油进行嵌段共聚,并引入氨基;然后将异氰酸酯单体与聚天冬门氨酸酯进行预聚反应,得到端异氰酸酯基预聚物,然后再加入改性后的羟基硅油,通过氨基与异氰酸酯基反应得到有机硅-聚脲复合材料。

24.2、与现有技术的制备方法相比,本技术的制备方法过程中不需要使用溶剂且催化剂只需要naoh,与现有技术相比,在成本上得到了极大的提升;另外,本技术中,异氰酸酯单体中nco和聚天门冬氨酸酯中nh的摩尔比为0.1-0.3,由于本技术的制备方法无溶剂,若比值太高,会导致预聚体系粘度上升,从而导致后续有机硅改性无法进行。

25.3、与现有技术公开的有机硅-聚脲复合材料相比,本发明制得的有机硅-聚脲复合材料具有更加优异的力学性能,且应用于混凝土后对混凝土基面的附着力一定程度上得到了有效提升,现有技术公开的有机硅-聚脲复合材料的附着力为2.0mpa左右,本技术的附着力为4.0mpa左右,且拉伸强度可达到20mpa以上;可见制备方法的不同导致相同材料的性能是不同的,且本技术制得的有机硅-聚脲复合材料的性能明显优于现有技术。

附图说明

26.图1为本发明实施例1-4中偶联剂不同反应时间的有机硅-聚脲复合材料放置7天后的力学性能;

27.图2为本发明实施例5-10中不同naoh质量的有机硅-聚脲复合材料放置7天后的力学性能;

28.图3为本发明实施例11-16中羟基硅油不同聚合时间的有机硅-聚脲复合材料放置7天后的力学性能;

29.图4为本发明实施例2、实施例10、实施例17-21中不同羟基硅油含量的有机硅-聚脲复合材料放置7天后的力学性能;

30.图5为本发明实施例2、实施例10、实施例17-21中不同羟基硅油含量的有机硅-聚脲复合材料吸水率的曲线图。

具体实施方式

31.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。本发明各实施例中所述实验方法,如无特殊说明,均为常规方法。

32.实验用试剂:聚天门冬氨酸酯f420,深圳飞扬骏研新材料股份有限公司;异氰酸酯固化剂hdi三聚体(ht-100)、六亚甲基二异氰酸酯(hdi),万华化学集团股份有限公司;γ

–

氨丙基甲基二乙氧基硅烷(kh902),深圳市优越昌浩科技有限公司;羟基硅油(pdms、粘度30mpa

·

s),深圳市优越昌浩科技有限公司;α,ω-二羟基聚硅氧烷(107硅橡胶、粘度1000mpa

·

s),深圳市吉鹏硅氟材料有限公司;羟基硅油(pdms、粘度1000mpa

·

s),深圳市吉鹏硅氟材料有限公司;氢氧化钠,上海麦克林生化科技有限公司。

33.实验用仪器:数显恒温磁力搅拌器(85-2a),金坛市城东新瑞仪器厂;全自动数显拉开法附着力测试仪(bgd 500/s),标格达精密仪器(广州)有限公司;万能拉力测试机(utm5305),深圳三思纵横科技股份有限公司。

34.本发明实施例中的预聚r值均为:异氰酸酯单体中nco和聚天门冬氨酸酯中nh的摩尔比为0.1-0.3。

35.实施例1

36.一种有机硅改性聚脲的制备方法,包括如下步骤:

37.(1)氨基偶联剂改性羟基硅油的制备:

38.真空条件下,将30g羟基硅油和0.09g的naoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应0min(此处0min的意思是:在加入偶联剂kh902后立即加入乙酸中和),最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

39.(2)有机硅-聚脲复合材料的制备:

40.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入10%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

41.实施例2

42.一种有机硅改性聚脲的制备方法,包括如下步骤:

43.(1)氨基偶联剂改性羟基硅油的制备:

44.真空条件下,将30g羟基硅油和0.09g的naoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

45.(2)有机硅-聚脲复合材料的制备:

46.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入10%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

47.实施例3

48.一种有机硅改性聚脲的制备方法,包括如下步骤:

49.(1)氨基偶联剂改性羟基硅油的制备:

50.真空条件下,将30g羟基硅油和0.09gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应60min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

51.(2)有机硅-聚脲复合材料的制备:

52.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入10%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

53.实施例4

54.一种有机硅改性聚脲的制备方法,包括如下步骤:

55.(1)氨基偶联剂改性羟基硅油的制备:

56.真空条件下,将30g羟基硅油和0.09gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应120min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

57.(2)有机硅-聚脲复合材料的制备:

58.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入10%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

59.实施例5

60.一种有机硅改性聚脲的制备方法,包括如下步骤:

61.(1)氨基偶联剂改性羟基硅油的制备:

62.真空条件下,将30g羟基硅油和0.005gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

63.(2)有机硅-聚脲复合材料的制备:

64.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

65.实施例6

66.一种有机硅改性聚脲的制备方法,包括如下步骤:

67.(1)氨基偶联剂改性羟基硅油的制备:

68.真空条件下,将30g羟基硅油和0.01gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

69.(2)有机硅-聚脲复合材料的制备:

70.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

71.实施例7

72.一种有机硅改性聚脲的制备方法,包括如下步骤:

73.(1)氨基偶联剂改性羟基硅油的制备:

74.真空条件下,将30g羟基硅油和0.02gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

75.(2)有机硅-聚脲复合材料的制备:

76.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

77.实施例8

78.一种有机硅改性聚脲的制备方法,包括如下步骤:

79.(1)氨基偶联剂改性羟基硅油的制备:

80.真空条件下,将30g羟基硅油和0.05gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

81.(2)有机硅-聚脲复合材料的制备:

82.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

83.实施例9

84.一种有机硅改性聚脲的制备方法,包括如下步骤:

85.(1)氨基偶联剂改性羟基硅油的制备:

86.真空条件下,将30g羟基硅油和0.07gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

87.(2)有机硅-聚脲复合材料的制备:

88.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

89.实施例10

90.一种有机硅改性聚脲的制备方法,包括如下步骤:

91.(1)氨基偶联剂改性羟基硅油的制备:

92.真空条件下,将30g羟基硅油和0.09gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

93.(2)有机硅-聚脲复合材料的制备:

94.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

95.实施例11

96.一种有机硅改性聚脲的制备方法,包括如下步骤:

97.(1)氨基偶联剂改性羟基硅油的制备:

98.真空条件下,将30g羟基硅油和0.02gnaoh加入到圆底烧瓶中,在80℃反应0min后,再加入1g偶联剂kh902反应30min,(上述0min的意思是:在将羟基硅油升温至80℃后,立即加入naoh,再立即加入偶联剂kh902),最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

99.(2)有机硅-聚脲复合材料的制备:

100.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

101.实施例12

102.一种有机硅改性聚脲的制备方法,包括如下步骤:

103.(1)氨基偶联剂改性羟基硅油的制备:

104.真空条件下,将30g羟基硅油和0.02gnaoh加入到圆底烧瓶中,在80℃反应10min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

105.(2)有机硅-聚脲复合材料的制备:

106.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

107.实施例13

108.一种有机硅改性聚脲的制备方法,包括如下步骤:

109.(1)氨基偶联剂改性羟基硅油的制备:

110.真空条件下,将30g羟基硅油和0.02gnaoh加入到圆底烧瓶中,在80℃反应20min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

111.(2)有机硅-聚脲复合材料的制备:

112.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

113.实施例14

114.一种有机硅改性聚脲的制备方法,包括如下步骤:

115.(1)氨基偶联剂改性羟基硅油的制备:

116.真空条件下,将30g羟基硅油和0.02gnaoh加入到圆底烧瓶中,在80℃反应40min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

117.(2)有机硅-聚脲复合材料的制备:

118.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

119.实施例15

120.一种有机硅改性聚脲的制备方法,包括如下步骤:

121.(1)氨基偶联剂改性羟基硅油的制备:

122.真空条件下,将30g羟基硅油和0.02gnaoh加入到圆底烧瓶中,在80℃反应50min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

123.(2)有机硅-聚脲复合材料的制备:

124.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

125.实施例16

126.一种有机硅改性聚脲的制备方法,包括如下步骤:

127.(1)氨基偶联剂改性羟基硅油的制备:

128.真空条件下,将30g羟基硅油和0.02gnaoh加入到圆底烧瓶中,在80℃反应60min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

129.(2)有机硅-聚脲复合材料的制备:

130.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入20%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

131.实施例17

132.一种有机硅改性聚脲的制备方法,包括如下步骤:

133.(1)氨基偶联剂改性羟基硅油的制备:

134.真空条件下,将30g羟基硅油和0.09gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

135.(2)有机硅-聚脲复合材料的制备:

136.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入5%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

137.实施例18

138.一种有机硅改性聚脲的制备方法,包括如下步骤:

139.(1)氨基偶联剂改性羟基硅油的制备:

140.真空条件下,将30g羟基硅油和0.09gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

141.(2)有机硅-聚脲复合材料的制备:

142.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入15%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

143.实施例19

144.一种有机硅改性聚脲的制备方法,包括如下步骤:

145.(1)氨基偶联剂改性羟基硅油的制备:

146.真空条件下,将30g羟基硅油和0.09gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

147.(2)有机硅-聚脲复合材料的制备:

148.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入25%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

149.实施例20

150.一种有机硅改性聚脲的制备方法,包括如下步骤:

151.(1)氨基偶联剂改性羟基硅油的制备:

152.真空条件下,将30g羟基硅油和0.09gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

153.(2)有机硅-聚脲复合材料的制备:

154.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入30%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

155.实施例21

156.一种有机硅改性聚脲的制备方法,包括如下步骤:

157.(1)氨基偶联剂改性羟基硅油的制备:

158.真空条件下,将30g羟基硅油和0.09gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至110℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

159.(2)有机硅-聚脲复合材料的制备:

160.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入0.9152g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入40%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入15g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

161.实施例22

162.一种有机硅改性聚脲的制备方法,包括如下步骤:

163.(1)氨基偶联剂改性羟基硅油的制备:

164.真空条件下,将50g羟基硅油和0.0085gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至105℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

165.(2)有机硅-聚脲复合材料的制备:

166.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入1.8303g六亚甲基二异氰酸酯(hdi)预聚10min,然后加入40%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入17.74g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

167.实施例23

168.一种有机硅改性聚脲的制备方法,包括如下步骤:

169.(1)氨基偶联剂改性羟基硅油的制备:

170.真空条件下,将60g羟基硅油和0.04gnaoh加入到圆底烧瓶中,在80℃反应30min后,再加入1g偶联剂kh902反应30min,最后再加入乙酸中和naoh至中性,并升温至100℃,30min后停止加热,冷却至室温,得到羟基硅油改性液,备用;

171.(2)有机硅-聚脲复合材料的制备:

172.将30g聚天门冬氨酸脂(f420)加入烧杯中,加入1.8303g六亚甲基二异氰酸酯

(hdi)预聚10min,然后加入40%(以f420的质量为基准)的羟基硅油改性液,搅拌均匀后,继续反应10min后,再加入16.69g异氰酸酯固化剂hdi三聚体(ht-100)快速搅拌2min,倒入聚四氟乙烯模具中,静置固化成型,得到有机硅-聚脲复合材料。

173.对比例1

174.与实施例的实验(2)步骤,实验参数均相同,区别仅在于不添加羟基硅油改性液。

175.对比例2

176.与实施例11的实验步骤,实验参数均相同,区别仅在于羟基硅油改为107硅橡胶。

177.对比例3

178.与实施例11的实验步骤,实验参数均相同,区别仅在于羟基硅油改为高含氢硅油。

179.对比例4

180.与实施例11的实验步骤,实验参数均相同,区别仅在于羟基硅油(30mpa

·

s)改为羟基硅油(1000mpa

·

s)。

181.测试与表征

182.(1)拉伸强度与断裂伸长率测试。根据gb/t 528-1998,利用聚四氟乙烯模具将其涂膜制成哑铃型标准样条(模具尺寸如图1:总长l=150mm,夹具间距离115mm,标距l0=50mm,试验部分宽度d0=10mm,深度4mm),采用电子万能拉力测试机utm5305进行测试,设定加载速度为50mm/min,同一样品测试样条3个,计算时取3个样品数据的平均值。计算公式如下所示:

183.①

184.②

185.(2)耐水性测试:测试前,称量干燥的聚脲拉伸样条的质量m0;将样条浸泡在去离子水中7天后取出样条后,立即用干燥的滤纸擦干表面的水分,称量样条质量m1,试样的吸水率按下式计算:

[0186][0187]

(3)附着力性能测试:根据gb/t 5210-2006,采用全自动数显拉开法附着力测试仪进行测试。

[0188]

结果与讨论

[0189]

1、偶联剂反应时间对有机硅-聚脲复合材料力学性能的影响:

[0190]

偶联剂不同反应时间的复合材料力学性能如图1和表1所示,从图1和表1可以看出,随着反应时间的增长,复合材料的拉伸强度依次降低;虽然当反应时间为0h时,复合材料的拉伸强度最高,但是此时偶联剂未接枝到羟基硅油上,没有达到改性目的;当反应时间为0.5h和1h时,复合材料的改性效果差不多,所以在达到改性目的前提下,考虑节约时间和成本,选择反应时间为0.5h。

[0191]

表1偶联剂不同反应时间的复合材料的力学性能数据表

[0192][0193][0194]

2、催化剂naoh的含量对有机硅-聚脲复合材料力学性能的影响:

[0195]

为了考察naoh含量对有机硅-聚脲复合材料力学性能的影响。固定羟基硅油聚合时间为30min,复合材料中改性后的羟基硅油取6g,naoh含量对有机硅-聚脲复合材料力学性能的影响如图2和表2所示。从图表中可以看出,随着naoh质量的增加,复合材料的拉伸强度是先增大再减小,然后再趋近不变。这是因为当naoh质量少的时候,羟基硅油反应速度较缓慢,相同改性时间内,改性后羟基硅油的链长较短,后面与聚脲复合会产生较多低聚物,从而使复合材料的交联程度有所下降,进而使复合材料力学性能降低。另一方面naoh的质量不能太多,也会导致复合材料力学性能降低。因此改性过程中,naoh的质量为0.02g时最优。

[0196]

表2不同naoh质量的复合材料的力学性能数据表

[0197][0198][0199]

3、羟基硅油聚合时间对有机硅-聚脲复合材料力学性能的影响:

[0200]

羟基硅油聚合时间对有机硅-聚脲复合材料力学性能的影响如图3和表3所示。从图表中可以看出,随着聚合时间的增长,复合材料的拉伸强度是先增大再减少的。

[0201]

表3羟基硅油不同聚合时间的复合材料的力学性能数据表

[0202]

聚合时间(min)拉伸强度(mpa)断裂伸长率(%)实施例034.68518.4实施例111037.61420.13实施例122034.1118.9实施例133033.48617.61实施例74033.01721.4实施例145028.41817.63实施例156026.41715.97实施例16

[0203]

4、羟基硅油的含量对有机硅-聚脲复合材料的影响:

[0204]

4.1力学性能

[0205]

根据有机硅树脂羟基硅油与聚天门冬氨酸酯f420的不同质量比,改变羟基硅油含量,分别与聚脲进行复合并测定其力学性能,结果见表4和图4。从图表可以看出,当有机硅树脂含量不断增加时,复合材料的拉伸强度呈下降趋势,出现这种现象的原因可能有两种。(1)羟基硅油与聚氨脂/聚脲中硬段的相容性不好,羟基硅油含量较高时,会使得复合材料机械性能下降,(2)si-o链段间存在作用力没有氢键大的范德华力,使得经过改性后的聚脲的分子间作用力下降,从而拉伸强度下降。所以羟基硅油的含量应该控制在20%左右。

[0206]

表4不同羟基硅油含量的复合材料的力学性能数据表

[0207][0208]

4.2附着力性能

[0209]

为了考察羟基硅油对复合材料附着力性能的影响,根据有机硅树脂羟基硅油与聚天门冬氨酸酯f420的不同质量比,改变羟基硅油含量,分别与聚脲进行复合并测定其与水泥砂浆的附着力性能,结果见表5。可以看出添加羟基硅油的复合材料与水泥砂浆的附着力优于纯聚脲材料与水泥砂浆的附着力。

[0210]

表5不同羟基硅油含量的复合材料与水泥砂浆的附着力性能数据表

[0211]

羟基硅油含量(占f420质量分数(%))水泥砂浆附着力(mpa)实施例03.57对比例15(1.5g)4.05实施例1710(3.0g)4.42实施例215(4.5g)4.20实施例1820(6.0g)4.68实施例1025(7.5g)3.95实施例1930(9.0g)4.71实施例2040(12g)4.87实施例21

[0212]

4.3耐水性能

[0213]

为了考察羟基硅油含量对复合材料耐水性能的影响,把不同羟基硅油含量的复合材料浸泡在水中,7t后测量其吸水率。图5是不同羟基硅油含量的复合材料吸水率的曲线图。由图5可见,随着羟基硅油质量分数的增加,复合材料的吸水率呈下降趋势。这是因为羟基硅油改性后的聚脲的分子链中,其聚硅氧烷与水弱的相互作用力,增加了复合材料的疏水性,水分子进入复合材料内部的过程则减慢,树脂就难以与水分子缔合,从而导致复合材料的吸水率下降。

[0214]

5、有机硅种类对有机硅-聚脲复合材料力学性能的影响:

[0215]

为了考察有机硅种类对复合材料力学性能的影响,选择了四种不同有机硅树脂分别与聚脲进行复合并测定其力学性能,结果见表6。从表中可以看出,其中高含氢硅油-聚脲复合材料力学性能不佳,107硅胶改性得到的复合材料性能最优。

[0216]

表6不同有机硅复合材料的力学性能数据表

[0217]

有机硅型号拉伸强度(mpa)断裂伸长率实施例羟基硅油(30mpa

·

s)34.68520.078实施例11107硅橡胶36.75821.112对比例2高含氢硅油25.358117.499对比例3羟基硅油(1000mpa

·

s)36.17620.766对比例4

[0218]

本发明用以羟基硅油、六亚甲基二异氰酸酯、聚天门冬氨酸酯f420和hdi三聚体为原料,通过对羟基硅油不同聚合时间、催化剂naoh的质量、加入偶联剂反应时间等改性羟基硅油的制备条件进行探究,且制备了一系列的不同羟基硅油含量的有机硅-聚脲复合材料。

[0219]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。