本发明涉及一种具备多喷嘴的无针注射器,更详细而言,是涉及一种关于具备多喷嘴的无针注射器及其制造方法的技术领域,所述具备多喷嘴的无针注射器随着压力生成液体通过由压力产生单元产生的能量膨胀利用喷射喷嘴喷射药液,并且稳定地形成精密的分支流路,以便能够利用多个喷射喷嘴向多处喷射药物。

背景技术

药物传递系统是指,被设计成在使用用于治疗人体的疾病或伤口的医药品时使现有方式中发生的副作用最小化,并使医药品的治疗效果最大化,以便能够将必要的量的药物有效地传递至体内的剂型。在迄今为止所推出的多种药物传递方法中,利用针的注射方式因其稳定性和效率性而被使用得最多。

另一方面,利用注射针的药物传递系统可以进行准确、高效的投药,但存在着注射时的疼痛导致的注射恐惧症、再使用导致的感染风险、以及产生大量的医疗废物等的问题。

为了开发克服这种问题的新型药物传递系统,正在研究粉注射、液体射流注射、微针等多种新的方法,但仍有一些有待解决的问题。

在如上所述的药物传递系统的方法中,采用利用压电致动器的液体喷射的方式高速喷射药物液体以使药物穿透皮肤组织而渗透。自1930年代首次开发以来,其一直用于将多种巨分子(macromolecules)、胰岛素、生长激素等药物和疫苗传递至人体内,但同样由于射流喷射时出现的回溅现象、所传递的药物用量和渗透深度的不稳定性、以及仍旧引发相当大的疼痛的问题而未能得到普及。

最近还开发了一种微射流注入器,其利用通过高能量的压力产生感应,而不是采用利用如上所述的压电致动器的方式。在近来开始研究的药物产地系统中,直接使微粒子加速的基因枪方法和将药物溶液制成射流形式而使其渗透的药物射流传递方法呈现出能够解决作为现有系统的最大弱点的注射恐惧症、引起痛苦、出现伤口等的可能性,因而备受期待。

加之,就通过高能量利用压力产生感应的微射流注入器而言,若以将激光用作高能量源的情况为例进行说明,在其包括用作微细地喷出药物的液体射流的动力源的脉冲激光束、容纳溶液和药物的腔室、使溶液和药物分离的弹性膜以及喷射液体射流的直径为300μm以下的喷嘴的情况下,当使脉冲激光束集中于储存有液体的压力腔室时,因向局小部位传递瞬间性的高能量而发生爆发性的相变,致使其周围的物质瞬间蒸发而产生气泡,因此压力腔室内的压力上升(因冲击波和气泡而致使体积膨胀),弹性膜向药物侧膨胀,而弹性膜的膨胀将药物推向喷嘴外,并且在喷嘴的出口处产生高压,从而通过了直径为300μm以下的喷嘴的药物会快速地喷射直径为300μm以下的水准的液体射流。

然而,这种以往的微射流注入器的问题在于,仅形成有一个药物喷射喷嘴,从而一次瞬间性的高能量的传递会进行一次药物的传递,并且,当需要向施术等处传递药物时,相应地,施术时间较长。

为了解决这样的问题,也曾尝试了使以往的微射流注入器具备多个喷嘴来进行使用的方法,但喷射喷嘴的数量的增多会导致喷射的压力减小,因而存在着在增喷射喷嘴的数量上具有局限性的问题。

此外,以往的微射流注入器存在喷射喷嘴的数量增多会导致药液分支的流路也相应地增加,并且难以精密地形成所述流路的问题。

技术实现要素:

技术问题

本发明是为了解决上述现有技术的问题而构思的技术,其主要目的在于,提供一种具备多喷嘴的无针注射器及其制造方法,所述具备多喷嘴的无针注射器利用从一个能量产生部传递的能量将压力传递到喷嘴部,且以仅凭一个压力源就能将药物传递至多处的方式形成精密的分支流路。

此外,本发明的另一主要目的在于,提供一种具备多喷嘴的无针注射器及其制造方法,所述方法通过结合或嵌件注塑被插入外部腔室的内部以形成多个分支流路的内部腔室,或者结合或嵌件注塑被插入所述外部腔室的内部且在相向而结合时形成多个分支流路的多个的内部腔室,能够形成稳定且精密的分支流路。

技术方案

为了实现如上所述的所期目的,本发明提出一种具备多喷嘴的无针注射器,其特征在于,包括:上部壳体,其在内部填充压力生成液体,并且在上部具备压力产生单元;下部壳体,其在内部填充药液,并且结合于所述上部壳体的下部;弹性膜,其设置于所述上部壳体与下部壳体之间以分离所述压力生成液体和药液;外部腔室,其结合于所述下部壳体的下部,并且形成有与所述下部壳体的内部连通的插入空间;内部腔室,其内置于所述插入空间以形成多个分支流路;以及多个喷射喷嘴,其结合于所述内部腔室的下部,并且形成有与所述分支流路连接的喷射流路。

此外,本发明的具备多喷嘴的无针注射器的特征在于,所述喷射喷嘴由锆系陶瓷材质制成,所述下部壳体包括注入器,该注入器设置于外侧并与内部连通。

此外,本发明的具备多喷嘴的无针注射器的特征在于,所述插入空间向下部方向扩张,所述内部腔室包括从上部末端的中心向下部方向形成的多个分支槽,并且所述分支流路是当所述内部腔室内置于所述插入空间时所述分支槽的外侧被所述插入空间的内侧面密封而形成的。

此外,本发明的具备多喷嘴的无针注射器的特征在于,所述内部腔室包括:第一腔室,其内置于所述插入空间的一侧,且在内侧面从上部末端的中心朝下部方向形成有多个第一分支槽;以及第二腔室,其以与所述第一腔室相向的方式内置于所述插入空间的另一侧,并且所述分支流路是第一分支槽的外侧被所述第二腔室的内侧面密封而形成的。

此外,本发明的具备多喷嘴的无针注射器的特征在于,所述内部腔室包括:第一腔室,其内置于所述插入空间的一侧,且在内侧面从上部末端的中心朝下部方向形成有多个第一分支槽;以及第二腔室,其以与所述第一腔室相向的方式内置于所述插入空间的另一侧,并在内侧面以与所述多个第一分支槽相向的方式形成有多个第二分支槽,并且所述分支流路是所述第一分支槽和第二分支槽连通而形成的。

发明的效果

如上所述提出的本发明的具备多喷嘴的无针注射器及其制造方法能够获得可以利用一个能量产生部密实地配置喷嘴之间的间距,并且当需要在患部进行多次注射时,能够利用多个喷射喷嘴缩短施术时间的效果。

此外,本发明能够获得通过插入并结合或嵌件注塑于外部腔室的内侧的内部腔室,可以形成更稳定且精密的分支流路,从而通过多个喷射喷嘴向患部稳定地注射多个药物的效果。

附图说明

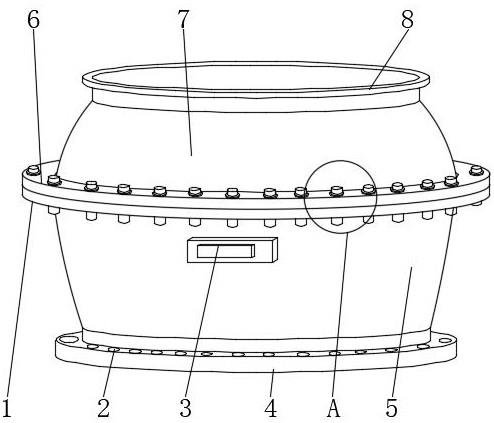

图1是示出本发明的优选实施例的四口型注射器的立体图。

图2是示出本发明的优选实施例的四口型注射器的分解立体图。

图3是示出本发明的优选实施例的四口型注射器的侧剖视图。

图4是示出本发明的另一实施例的二口型注射器的立体图。

图5是示出本发明的另一实施例的二口型注射器的分解立体图。

图6是示出本发明的另一实施例的二口型注射器的正剖视图。

图7是示出本发明的另一实施例的二口型注射器的侧剖视图。

图8是示出本发明的又一实施例的二口型注射器的第一、二腔室的立体图。

图9是示出本发明的另一实施例的六口型注射器的内部腔室的内腔的平面图。

对主要附图标记的详细说明

10:压力生成液体,20:药液,100:上部壳体,110:上部空间部,120:压力产生单元,130:弹性膜,200:下部壳体,210:下部空间部,220:注入器,300:外部腔室,310:分支空间,320:插入空间,400:内部腔室,410:分支槽,420:第一腔室,422:第一分支槽,430:第二腔室,432:第二分支槽,500:分支流路,600:喷射喷嘴,610:喷射流路。

具体实施方式

本发明涉及一种具备多喷嘴的无针注射器(下称“注射器”),更详细而言,涉及一种如下具备多喷嘴的无针注射器及其制造方法的技术,所述具备多喷嘴的无针注射器及以能够利用一个能量产生部和一个注射器向多处传递药物的方式具备多个喷射喷嘴600,从而,当需要在患部进行多次注射时,不但能够利用一个注射器向多处稳定且精密地传递药物,而且通过以使药物能够稳定地移动至所述多个喷射喷嘴600的方式将内部腔室400内置于外部腔室300的内侧之后结合或嵌件注塑而设置,能够精密地形成分支流路500,使得由锆系陶瓷材质制成的喷射喷嘴600的喷射流路610和所述分支流路500能够稳定且精密地连通,从而提高成型性以使制造时的不良品的生产最少化。

用于达成如上所述的本发明的构思的特征在于,包括:上部壳体100,其在内部填充压力生成液体10,并且在上部具备压力产生单元120;下部壳体200,其在内部填充药液20,并且结合于所述上部壳体100的下部;弹性膜130,其设置于所述上部壳体100与下部壳体200之间以分离所述压力生成液体10和药液20;外部腔室300,其结合于所述下部壳体200的下部,并且形成有与所述下部壳体200的内部连通的插入空间320;内部腔室400,其内置于所述插入空间320以形成多个分支流路500;以及多个喷射喷嘴600,其结合于所述内部腔室400的下部,并且形成有与所述分支流路500连接的喷射流路610。

此外,本发明的构思的特征在于,所述喷射喷嘴600由锆系陶瓷材质制成,所述下部壳体200包括设置于外侧并与内部连通的注入器220。

此外,本发明的构思的特征在于,所述插入空间320向下部方向扩张,所述内部腔室400包括从上部末端的中心向下部方向形成的多个分支槽410,并且所述分支流路500是当所述内部腔室400内置于所述插入空间320时所述分支槽410的外侧被所述插入空间320的内侧面密封而形成的。

此外,本发明的构思的特征在于,所述内部腔室400包括:第一腔室420,其内置于所述插入空间320的一侧,且在内侧面从上部末端的中心朝下部方向形成有多个第一分支槽422;以及第二腔室430,其以与所述第一腔室420相向的方式内置于所述插入空间320的另一侧,并且所述分支流路500是第一分支槽422的外侧被所述第二腔室430的内侧面密封而形成的。

此外,本发明的构思的特征在于,所述内部腔室400包括:第一腔室420,其内置于所述插入空间320的一侧,且在内侧面从上部末端的中心朝下部方向形成有多个第一分支槽422;以及第二腔室430,其以与所述第一腔室420相向的方式内置于所述插入空间320的另一侧,并且在内侧面以与所述多个第一分支槽422相向的方式形成有多个第二分支槽432,并且所述分支流路500是所述第一分支槽422和第二分支槽432连通而形成的。

下面参考图示本发明实施例的图1至图9对本发明进行具体描述。

首先,就本发明的注射器而言,只要不影响达成本发明的功能,可以选择多样的材质,如司太立(stellite)、铝合金、锆系陶瓷等,尤其优选喷射喷嘴600由锆系陶瓷材质制成,以便能够精密地喷射药液20。

加之,本发明的注射器通过精密地形成与形成于由锆系陶瓷材质制成的喷射喷嘴600的精密的喷射流路610连接而相通的分支流路500,使得药液20能够更稳定地通过所述喷射喷嘴600传递的同时,可以容易地制造,从而可以实现减少制造费用和制造时间的效果。

作为用于达成本发明的主要构成要素的上部壳体100的特征在于,在内部填充压力生成液体10,在上部具备压力产生单元120,并且在内部形成上部空间部110以使所述压力生成液体10填充于所述上部空间部110的内部,使得通过所述压力产生单元120产生的能量被传递至上部空间部110的内侧,即,所述压力生成液体10,并且将所述上部空间部110的增加的压力通过稍后待详细描述的弹性膜130传递至下部空间部210。

具体地,本发明的上部壳体100形成为在上下方向上具有长度,上部和下部开放的中空部,即上部空间部110在长度方向上形成,并且,一方面,所述上部空间部110的下部被稍后待详细描述的弹性膜130密封,另一方面,在压力生成液体10填充于所述上部空间部110的内部之后,密封所述上部空间部110的上部,并且能够向填充于所述上部空间部110的压力生成液体10集中地施加能量的压力产生单元120设于上部。

此时,所述压力生成液体10由混合有反射体或非透明物质的液体或非透明液体构成,其是为了在使例如激光等能量集中于填充有所述压力生成液体10的处所,即上部空间部110时,防止激光等高能量通过弹性膜130而到达药液2时致使所述药液20变质。

具体地,所述压力生成液体10可以使用一般的水,也可以使用诸如醇、聚乙二醇的高分子溶胶以及凝胶等多样的液状物质,优选使用脱气的液体以使气泡产生时的残留气泡最少化。

此外,就所述压力生成液体10而言,当向纯水中添加电解质(盐等)时,分子被离子化,致使液体的分子结构瓦解所需的能量减小,因而可以以更高的效率形成气泡,从而是更优选的。

同时,所述压力产生单元120密封所述上部空间部110的上部,并将能量集中施加于填充在所述上部空间部110的内部的所述压力生成液体10,从而,当所述压力生成液体10的体积膨胀时,稍后待详细描述的弹性膜130伸长,使得填充在稍后待详细描述的下部空间部210的药液20被施加瞬间性的压力,从而实现通过喷射喷嘴喷射液体微射流的效果。

具体地,优选地,所述压力产生单元120可以采用产生激光束并以聚焦于填充在所述上部空间部110的压力生成液体10的方式照射的激光产生装置或使电能通过的电极。

此时,在本发明的注射器中使用的压力产生单元120作为一实施例由激光产生装置构成,并且以包括由所述激光产生装置产生的激光传递至上部的上部空间部110的透光透镜122为特征,所述透光透镜122密封所述上部空间部110的上部,并且在所述透光透镜122上部具备激光产生装置。

同时,就所述激光产生装置而言,产生激光并通过所述透光透镜122使填充在上部壳体100的上部空间部110的压力生成液体10膨胀,显而易见地,只要是能够产生利用微波、激光等的能量的装置,可以使用任意的装置。

即,所述激光产生装置用于,将所产生的激光能量通过所述透光透镜122集中于填充在所述上部空间110的压力生成液体10,并通过所述压力生成液体10的蒸发引起的瞬间性的体积膨胀(上部空间部110的内部压力增加)和冲击波的传递将填充在稍后待详细描述的下部壳体200的下部空间部210的药液210突然推向喷射流路610以产生微射流。

加之,虽然所述透光透镜122是以挡住上部空间部110的上部,即上部壳体100的上部面的一部分为例进行了图示,但本发明不限于此,显然也可以被设置为挡住所述上部壳体100的整个上部面,并且,显而易见地,只要是可以透光,可以采用多样的形态,如凸型、凹型等。

同时,本发明的弹性膜130密封所述上部空间部110的下部,其特征在于,设于所述上部壳体100与稍后待详细描述的下部壳体200之间,并划分所述上部空间部110和下部壳体200的下部空间部210以分离所述压力生成液体10和药液20,并将作为填充压力生成液体10的空间的上部空间部110的增加的压力传递至填充有药液20的下部空间部210。

此时,弹性膜130可以由硅橡胶等具有弹性的膜构成,但本发明不限于此,显然可以以能够将作用于填充压力生成液体10的空间的压力传递至填充药液20的下部空间部210的方式被多样地实施,如使板状的圆盘被配置为上下往复运动的形态等。

作为用于达成本发明的主要构成要素的下部壳体200在内部填充药液20,并且结合于所述上部壳体100的下部,其特征在于,在内部形成填充所述药液20的下部空间部210,并结合于所述上部壳体100的下部,使得上部空间部110和下部空间部210连通,并且,当由于从前述能量产生部产生的能量使得压力生成液体10膨胀而致使所述上部空间部110的压力增加时,使增加的压力通过所述弹性膜130传递至下部空间部210,使得填充在内部的药液20向下部方向移动,从而通过稍后待详细描述的喷射喷嘴600喷射药液20。

具体地,如同上部壳体100,本发明的下部壳体200的特征在于,形成为在上下方向上具有长度,上部和下部开放的中空部,即下部空间部210在长度方向上形成,所述下部空间部210与上部壳体100的上部空间部110连通,且一方面被弹性膜130划分,而另一方面通过稍后待详细描述的外部腔室300、内部腔室400以及喷射喷嘴600维持填充在所述下部空间部210的药液20未暴露而填充的状态,而后通过由能量产生部,即压力产生单元120产生的激光等传递上部空间部110的增加的压力,使得药液20通过所述喷射喷嘴600被喷射。

同时,本发明的下部壳体200的特征在于,包括注入器220,该注入器220设置于外侧,且形成有与所述下部空间部210连通的注入流路222,通过所述注入器220,实现了在下部空间部210中填充与喷射的药液20等量的药液20的效果。

加之,本发明的下部壳体200形成有与下部空间部210的侧面连通的注入空间(未图示),所述注入器220被设置为使注入流路222与所述注入空间连通,并且包括被设置为与所述注入流路222连通的药液供应部(未图示),由此,可以实现如下效果,即,当喷射填充在所述下部空间部210的药液20时,使与所喷射的量等量的药液20从所述药液供应部通过注入流路222和注入空间再次被填充到所述下部空间部210,以维持能够再次传递药液20的状态。

作为用于达成本发明的主要构成要素的中腔室300结合于所述下部壳体200的下部,并且形成有与所述下部壳体200的内部连通的插入空间320,其特征在于,通过内置使稍后待详细描述的内部腔室400并结合或嵌件注塑于所述插入空间320,随着填充在前述下部壳体200的下部空间部210的药液20移动而通过由所述内部腔室400形成的多个分支流路500分支,使药业20通过稍后待详细描述的喷射喷嘴600最终被传递至多处。

同时,本发明的外部腔室300的特征在于,与所述下部壳体200的下部空间部210连通的分支空间310形成于所述插入空间320的上部,所述分支空间310与前述下部壳体200的下部空间部210连通以使药液20被填充,由此可以实现使药液20通过稍后待详细描述的分支流路500顺畅地移动的效果。

同时,所述插入空间310形成有分支流路500,使得填充在所述分支空间310的药液20向多个方向分支,其特在在于,通过设置稍后待详细描述的稍后待详细描述的内部腔室400,形成所述分支流路500。

作为用于达成本发明的主要构成要素的内部腔室400内置于所述插入空间320以形成多个分支流路500,其特在在于,内置于所述外部腔室300的插入空间320通过结合或嵌件注塑形成多个分支流路500,并且使从所述分支空间310移动的药液20通过所述分支流路500分支而移动至稍后待详细描述的喷射喷嘴600。

具体地,本发明的内部腔室400的特征在于,作为一实施例,使前述的外部腔室300的插入空间320的内侧面形成所述分支流路500的外侧面中的一部分,并且形成有可以形成所述分支流路500的外侧面中的其余一部分的多个流路槽,以形成所述分支流路500。

同时,所述外部腔室300的插入空间320的特征在于,作为一实施例,形成为与分支空间310连通,且形成为向下部方向扩张的形状,换言之,所述插入空间320的特征在于,形成为圆锥形状;通过插入并结合稍后待详细描述的内部腔室400,不仅可以形成分支流路500,而且还能够精密且稳定地形成所述分支流路500,从而实现药液20顺畅地分支而移动的效果。

加之,如前所述,本发明的注射器中使用的稍后待详细描述的喷射喷嘴600的材质由锆系陶瓷材料中的氧化锆制成,所述氧化锆通过较低的导热率防止高能量,例如激光照射时的热传递导致的药液20的变质,且具有较高的破裂韧性,并且对皲裂传播具有很高的阻抗性,从而可以防止微射流喷射时的喷射通道等的末端破损或变形的现象,但由于材质的特性,难以进行喷射流路610的精密成型,并且为了精密的成型,增加制造费用。

因此,为了使药液20稳定地移动,将所述分支流路500精密地形成为与所述喷射喷嘴600的喷射流路610连通是很重要的,而在本发明的注射器中,将内部腔室400插入外部腔室300的内侧并结合或嵌件注塑,从而不但可以精密地形成所述分支流路500,而且可以获得使组装,即制造容易的效果,从而可以获得可以减少制造费用和制造时间的效果。

即,本发明的注射器通过将外部腔室300结合于前述下部壳体200的下部,并将内部腔室400置入并结合或嵌件注塑于形成在所述外部腔室300的内部的插入空间320的方法,可以稳定且精密地形成分支流路500。

更详细而言,本发明的内部腔室400的特征在于,形成为与前述外部腔室300的一实施例的圆锥形状的插入空间320相对应的形状而内置,且包括从上部末端的中心向下形成的多个分支槽410,并且所述分支流路500是所述内部腔室400内置于所述外部腔室300的插入空间320时所述分支槽410的外侧被所述插入空间320的内侧面密封而形成的。

即,本发明的外部腔室300和内部腔室400不但通过插入方式稳定地形成难以一次成型的分支流路500,而且使药液20移动至精密地形成的分支流路500,从结果而言,实现能够通过稍后待详细描述的喷射喷嘴600传递,即喷射所述药液20的效果。

加之,显而易见地,本发明的注射器不仅可以通过将内部腔室400内置如上所述的一实施例的外部腔室300的插入空间320来形成精密的分支流路500,而且还可以通过将所述内部腔室400置入所述外部腔室300的插入空间320后成型的嵌件注塑能够维持稳定地形成所述分支流路500的状态,从而使得形成有所述分支流路500的外部腔室300可以结合于下部壳体200。

另一方面,作为另一实施例,本发明的外部腔室300的特征在于,可以形成非圆锥形态的能够内置并设置内部腔室400的圆柱或多边的柱状的插入空间320;作为另一实施例,本发明的内部腔室400可以包括:第一腔室420,其内置于所述插入空间320的一侧且在内侧面从上部末端的中心朝下部方向形成有多个第一分支槽422;以及第二腔室430,其以与所述第一腔室420相向的方式内置于所述插入空间320的另一侧,并且所述分支流路500是所述第一分支槽422的外侧被所述第二腔室430的内侧面密封而形成的。

即,作为另一实施例,本发明的外部腔室300和内部腔室400的特征在于,利用多个的内部腔室400形成所述分支流路500,而不是由外部腔室300的内侧面形成分支流路500,由此可以实现分支的数量越多,越易于成型更稳定的分支流路500的效果。

此时,显而易见地,所述内部腔室400的第一腔室420和第二腔室430形成为对称的形状或者随着结合而形成为与所述插入空间110对应的形状并内置于所述插入空间320的内部,图中,当形成二口的喷射喷嘴600时,分为两个腔室而形成了分支流路500,但在形成更多数量的喷射喷嘴600,即更多数量的分支流路500时,可以由更多内部腔室400构成。

加之,当本发明的内部腔室400要形成六个分支流路500时,在形成横向排列2个喷射喷嘴600的多喷嘴的情况下,如图9所示,可以利用四个腔室(未图示)形成分支流路500。

加之,当本发明的内部腔室400形成具有四个分支流路500,即四个喷射喷嘴600的多喷嘴时,如一实施例所示,可以在形成有四个分支槽410的状态下置入圆锥形态的插入空间320中来形成四个分支流路500,或者,如另一实施例所示,可以利用第一、二、三腔室(未图示)形成与分支空间310连通的四个分支流路500。

同时,显而易见地,所述内部腔室400的另一实施例也在内置于外部腔室300的插入空间320后以嵌件注塑方式成型以便能够稳定地维持形成有分支流路500的状态。

与上述相关地,作为另一实施例,所述内部腔室400的特征在于,包括:第一腔室420,其内置于前述另一实施例的插入空间320的一侧,且在内侧面从上部末端的中心朝下部方向形成有多个第一分支槽422;以及第二腔室430,其以与所述第一腔室420相向的方式内置于所述插入空间320的另一侧,并且在内侧面以与所述多个第一分支槽422相向的方式形成有多个第二分支槽432,并且所述分支流路500是所述第一分支槽422和第二分支槽432连通而形成的。

即,又一实施例的所述内部腔室400并不是通过仅在一个腔室中形成并层叠分支槽来形成分支流路500,而是在相邻的两个腔室中都形成并层叠分支槽来形成分支流路500,由此可以形成更加稳定且精密的圆筒形状的流路,从而可以实现可以与稍后待详细描述的喷射喷嘴600的喷射流路610更加顺畅地连通的效果。

与上述相关地,本发明的外部腔室300和内部腔室400优选由合成树脂材质制成,由此可以实现不但能够减少制造费用,而且还能够形成更精密的分支流路500的效果。

此时,本发明的外部腔室300和内部腔室400也可以如同稍后待详细描述的喷射喷嘴600由锆系陶瓷材质制成,尤其,在锆系陶瓷材料中,优选由氧化锆的材质制成,由于所述氧化锆具有较低的导热率,因而不仅可以防止由于激光照射时的热传递导致的药物的变质,而且具有较高的破裂韧性,并且对皲裂传播具有很高的组抗性,因而可以实现使微射流喷射时的喷射通道,即分支流路500和喷射流路610等末端破损或变形的现象最小化的效果。

作为用于达成本发明的主要构成要素的喷射喷嘴600的特征在于,结合于所述内部腔室400的下部,并且形成有与所述分支流路500连接的喷射流路610,并且以与所述多个喷射流路610对应的方式设有多个喷射喷嘴600,以便能够向多处传递药液20。

具体地,本发明的喷射喷嘴600可以一体地或可拆卸地设于所述内部腔室400的下部,在可拆卸地设于所述内部腔室400的下部的情况下,当所述喷射流路610被破损或污染或堵塞时,只需更换喷射喷嘴600即可简单地解决,而无需更换整个所述内部腔室400和外部腔室300,因而在费用方面也是有利的。

同时,所述喷射流路610可以被设置为从部分会整个区间朝向上部以曲线形扩管的喇叭形状,由此可以通过从所述下部空间部210,即分支空间310传递的压力更集中于将药液20推向所述喷射流路610,从而使得喷射至喷射流路610的药液20获得更快的喷射速度。

此时,就前述下部壳体200的下部空间部210和外部腔室300的分支空间310可以在部分或整个区间包括多个区间,该多个区间的水平截面积朝向上部变大,每个既定的区间的内壁的倾斜度恒定,且内壁的倾斜度朝向上方变小,由此可以获得进一步提高所喷射的药液20的集中度和喷射速度的效果。

从结果而言,在本发明的具备多喷嘴的无针注射器中,为了形成与形成在由氧化锆的材质制成的喷射喷嘴600的精密的喷射流路610连接的精密的分支流路500,通过在外部腔室300的内侧插入内部腔室400的插入方式形成所述分支流路500,而不是一次性地成型所述分支流路500,从而可以实现稳定且精密的药液20的喷射,即传递。

另一方面,本发明的具备多喷嘴的无针注射器的制造方法如下。

本发明的具备多喷嘴的无针注射器的制造方法的特征在于,准备由上部壳体100、弹性膜130、下部壳体200、外部腔室300以及内部腔室400构成且在下部结合有喷射喷嘴600的腔室,并在所述上部壳体100的下部结合所述下部壳体200,且以使弹性膜130位于所述上部壳体100与所述下部壳体200之间的方式结合,并且在所述下部壳体200的下部结合所述腔室。

具体地,包括:成型并准备形成上部空间部110的上部壳体100、弹性膜130,形成下部空间部210的下部壳体200、注入器220的准备步骤S10;成型并准备分支空间310、在所述分支空间310的下部形成与所述分支空间310连通的插入空间320的外部腔室300、上部插入于所述插入空间320的内部腔室400、插入于所述内部腔室400的下部的喷射喷嘴600的第一插入准备步骤S20;将内部腔室400的上部插入于所述第一插入准备步骤S20的外部腔室300的插入空间320以形成分支流路500的第二插入准备步骤S30;将形成有与所述分支流路500连通的喷射流路610的喷射喷嘴600插入于形成在所述第二插入准备步骤S30之后的内部腔室400的下部的多个插入空间(未示出)的第三插入准备步骤S40;将固定壳体(未示出)结合于所述第三插入准备步骤S40之后的内部腔室400的外侧的第四插入准备步骤S50;将所述第四插入准备步骤S50之后的外部腔室300、内部腔室400、喷射喷嘴600以及固定壳体放入模具(未图示)并注塑喷嘴部(未示出)的嵌件注塑步骤S60;使弹性膜130位于所述上部壳体100与下部壳体200之间以结合所述上部壳体100和下部壳体200,并将注入器200结合于所述下部壳体200的外侧的第一结合步骤S70;将压力生成液体10填充到所述第一结合步骤S70之后的上部壳体100的上部空间部110之后,将压力产生单元120结合于所述上部壳体100的上部的第二结合步骤S80;将喷嘴部结合于所述第二结合步骤S80之后的下部壳体200的下部的第三结合步骤S90;以及通过所述注入器200将药液20从所述下部壳体200的下部空间部210填充到喷射喷嘴600的喷射流路610的收尾步骤S100。

同时,作为一实施例,其特征在于,在所述第一插入准备步骤S20中成型的外部腔室300的插入空间320形成为向下部方向扩张的圆锥形状,在所述第一插入准备步骤S20中成型的内部腔室400上部形成为与所述插入空间320对应的形状,且形成有从上部末端的中心向下形成的多个分支槽410,并且所述分支流路500是当所述内部腔室400内置于所述插入空间320时所述分支槽410的外侧被所述插入空间320的内侧面密封而形成的。

同时,作为另一实施例,在所述第一插入准备步骤S20中成型的外部腔室300的插入空间320的特征在于,形成为圆筒形状;在所述第一插入准备步骤S20中成型的内部腔室400的特征在于,包括:第一腔室420,其内置于所述插入空间320的一侧,且在内侧面形成有从上部末端的中心朝向下部方向形成有多个第一分支槽422的第一腔室420;以及第二腔室430,其以与所述第一腔室420相向的方式内置于所述插入空间320的另一侧,并且所述分支流路500的特征在于,其是所述第一腔室420的第一分支槽422的外侧被所述第二腔室430的内侧面密封而形成的。

同时,作为又一实施例,在所述第一插入准备步骤S20中成型的内部腔室400的特征在于,包括:第一腔室420,其内置于另一实施例的外部腔室300的插入空间320的一侧,且在内侧面形成有从上部末端的中心朝向下部方向形成有多个第一分支槽422的第一腔室420;以及第二腔室430,其以与所述第一腔室420相向的方式内置于所述插入空间320的另一侧,且在内侧面以与所述多个第一分支槽422相向的方式形成有多个第二分支槽432,并且所述分支流路500是所述第一分支槽422和第二分支槽432连通而形成的。

以上参考本发明的优选实施例进行了说明,但不限于上述实施例,通过上述实施例,本领域普通技术人员可以在不脱离本发明的主旨的范围内实施为多样的变更。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。