1.本实用新型属于加热元件技术领域,特别是涉及一种加热器结构。

背景技术:

2.石墨烯是一种由碳原子以sp2杂化轨道组成六角型呈蜂巢晶格的平面薄膜,只有一个碳原子厚度的二维材料,是最薄的纳米材料,它几乎是完全透明的,只吸收2.3%的光,石墨烯导热系数高于碳纳米管和金刚石,常温下的电子迁移率又比碳纳米管或硅晶体高,电阻率低于铜或银。石墨烯具有极好的电热转化效率与电热辐射转化效率。通电后能高效的把电能转化成热能,并通过远红外线辐射出去。因此石墨烯是理想的电加热材料。但是由于石墨烯在500℃就有明显的氧化过程,电阻不断增大,导致功率不断衰减;因此基于石墨烯的加热产品无法实现功率密度》2w/cm2,温度高于500℃的长时间通电加热,这限制了石墨烯加热产品的应用范围。同时,现有的石墨烯加热产品中因石墨烯发热结构从而对石墨烯发热结构的机械强度要求较高,加热速度慢,且加热器高温表面绝缘与封装难以实现,无法实现良好的防水性能与绝缘性能。

技术实现要素:

3.本实用新型所要解决的技术问题是现有的石墨烯加热产品无法实现温度高于500℃的长时间加热,石墨烯发热元件机械强度要求高,加热速度慢,无法实现良好的防水性能与绝缘性能的问题,本实用新型提供一种加热器。

4.为解决上述技术问题,一方面,本实用新型提供一种加热器,包括加热腔体、石墨烯导电层、第一导体、第二导体,所述石墨烯导电层附着于所述加热腔体内壁,所述第一导体和所述第二导体分别电连接于所述石墨烯导电层的不同位置,所述第一导体和所述第二导体延伸至所述加热腔体外部,所述加热腔体为密封结构。

5.优选的,所述第一导体和所述第二导体延伸至所述加热腔体外部部分置于所述加热腔体的两侧。

6.优选的,所述第一导体和所述第二导体延伸至所述加热腔体外部部分置于所述加热腔体的同侧。

7.优选的,所述石墨烯导电层厚度为0.001-100μm。

8.优选的,所述加热腔体内部为真空状态或者填充保护气体。

9.优选的,所述保护气体为氮气、氦气或氩气。

10.优选的,所述加热腔体形状包括圆柱形、方形、管状或球形。

11.优选的,还包括第一电极层和第二电极层,所述第一电极层的一端与所述石墨烯导电层电连接,所述第一电极层的另一端与所述第一导体电连接,所述第二电极层的一端与所述石墨烯导电层电连接,所述第二电极层的另一端与所述第二导体电连接。

12.优选的,所述第一电极层和所述第二电极层为金属层;所述第一电极层厚度为1-50μm,所述第二电极层厚度为1-50μm。

13.优选的,所述加热腔体为石英腔体、玻璃腔体或陶瓷腔体。

14.本实用新型的有益效果:

15.本实用新型提供的一种加热器,包括加热腔体、石墨烯导电层、石墨烯导电层附着于加热腔体内壁,热量可直接穿过加热腔体内壁,实现快速均匀加热的效果,热效率大幅度提升;石墨烯导电层附着于加热腔体内壁,无需自支撑结构,石墨烯导电层在加热腔体内壁实现良好附着,对石墨烯导电层的机械强度无明显要求,降低加热器的制造成本;石墨烯导电层附着于加热腔体内壁,对加热腔体的形状无任何限制,可以实现任意形态的加热器。

16.加热腔体良好密封,内部真空或者是填充保护气体,加热腔体中的石墨烯导电层,平面电阻为0.01-1000ω,可耐受800-1100℃高温,工作温度800℃寿命大于30000h,可以实现大于20w/cm2的功率密度;加热腔体与外界隔绝,制备的加热器可实现良好的防水性能与绝缘性能。

附图说明

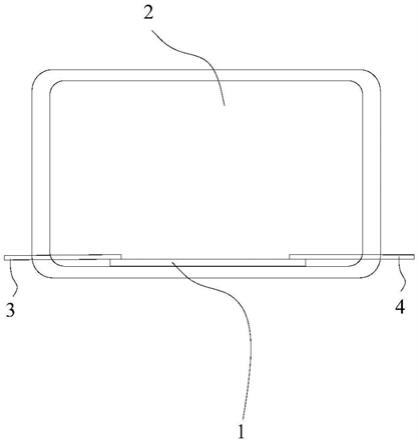

17.图1是不含有电极层的石墨烯层附着于加热腔体的结构示意图;

18.图2是含有电极层的石墨烯层附着于加热腔体的结构示意图;

19.图3是导体在加热腔体同侧的结构示意图。

20.说明书附图中的附图标记如下:

21.1、石墨烯导电层;2、加热腔体;3、第一导体;4、第二导体;5、第一电极层;6、第二电极层。

具体实施方式

22.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.如图1所示,本实用新型提供一种加热器,包括石墨烯导电层1,加热腔体2,第一导体3,第二导体4;第一导体3和第二导体4分别电连接于石墨烯导电层1的不同位置,所述第一导体3和所述第二导体4延伸至所述加热腔体2的外部;石墨烯导电层1附着于所述加热腔体2内壁,加热腔体2为密封结构。

24.本实施例中石墨烯导电层1附着于加热腔体2的内壁,无需独自支撑的结构,石墨烯导电层1在加热腔体2内壁实现良好的附着,对石墨烯导电层1的机械强度无明显的要求,降低了石墨烯导电层的制造成本,也降低了加热器等加热元件的制造成本。石墨烯导电层1附着于加热腔体2内壁,热量可以直接穿过加热腔体内壁加热与加热腔接触的物体,热效率大幅度提升,实现快速均匀加热的效果。本实用新型提供的石墨烯导电层1附着于加热腔体2内壁,这种结构对加热腔体2的形状无任何的限制,加热腔体2可以制造成任意形态,如加热腔体2可以制造成管状、方形、圆柱形、球形等多种形状的结构,石墨烯导电层1可以做成平面、弧面、图案化等多种形式,制备的加热器也能根据加热需求制备出相适应的各种形状;本实施例提供的石墨烯导电层附着于加热腔体2内壁,对加热腔体形状、石墨烯导电层1形状、加热器形状都没有任何限制,用户可以根据加热物体形状的需求设置成任何适用加热物体的结构,不仅能提升加热效率,还能增加美观效果。

25.本实施例中,石墨烯导电层1的其中一端与第一导体3的一端电连接,第一导体3的另一端延伸至加热腔体2外连接电源装置;石墨烯导电层1的另一端与第二导体4的一端电连接,第二导体4的另一端延伸至加热腔体2外连接电源装置;电源将电能输送给石墨烯导电层1,石墨烯导电层1将电能转换为热能并将热量通过远红外线辐射四周,热量传递给加热腔体2。本实施例中第一导体3、第二导体4是类似于金属导线类的导体,可以输送电能的作用。

26.本实施例中,加热腔体2是密封结构,隔绝空气,阻止石墨烯导电层中石墨烯氧化,同时可以大幅度提升石墨烯导电层1的耐温性能;加热腔体2的密封结构,将通电加热区域有效隔绝在封闭腔体中,制备的加热器可以实现良好的防水性能与绝缘性能。

27.本实施例中的石墨烯导电层1中石墨烯具有极好的电热转化效率,石墨烯导电层1通电后,石墨烯能高效的把电能转换为热能,根据石墨烯本身的热辐射特性,将热能通过远红外线等方式将热量辐射出去,从而实现电能快速转换为热能的效果。

28.第一导体3和第二导体4延伸至所述加热腔体2外部的部分分别置于所述加热腔体2的两侧,或者是同时置于加热腔体2的同侧,如附图3所示第一导体3和第二导体4延伸至所述加热腔体2外部的部分置于加热腔体2的同侧。本实施例不限定延伸至加热腔体2外部的部分的具体位置。

29.加热腔体2内部为真空状态或者填充保护气体;保护气体包括氮气、氦气、氩气中的一种,本实用新型不限定保护气体的种类,只要起到防止石墨烯氧化的作用即可。加热腔体2的材质可以是石英、玻璃、陶瓷等可常见的耐温绝缘材质。

30.本实用新型提供的一种加热器,还包括第一电极层5和第二电极层6,所述第一电极层5的一端与所述石墨烯导电层1电连接,所述第一电极层5的另一端与所述第一导体3电连接,所述第二电极层6的一端与所述石墨烯导电层1电连接,所述第二电极层6的另一端与所述第二导体4电连接;所述第一电极层5和所述第二电极层6为金属层;所述第一电极层5厚度为1-50μm,所述第二电极层6厚度为1-50μm。

31.本实施例中,如附图2所示,加热器结构是石墨烯导电层1的两端分别与第一电极层5、第二电极层6电连接,第一电极层5、第二电极层6的另一端分别与第一导体3、第二导体4的一端电连接,第一导体3、第二导体4的另一端延伸穿过加热腔体外部,与电源装置连接。

32.本实施例中,第一电极层5、第二电极层6通过金属浆料烧结形成于石墨烯导电层1的两端,或者是第一电极5、第二电极层6通过金属沉积方式形成于石墨烯导电层1的两端,并与石墨烯导电层1电连接;其中,导电金属是铜、铝、钼、银、铁等。形成的第一电极层5、第二电极层6是金属层,厚度为1-50μm。电极层厚度高于范围值,电极层厚度增加,相应的内阻增加,增加电能消耗,同时易于导致加热过程中电极层脱落;电极层厚度低于范围值,不易于形成电极层结构。电源装置产生的电能通过第一、第二导体和第一、第二电极层传输给石墨烯导电层1,此处的第一、第二电极层的主要作用是传输电能;加热器中可以包括第一、第二电极层结构,也可以没有第一、第二电极层结构。

33.本实用新型中的石墨烯导电层1可以是碳小分子气体通过化学气相沉积法制备,具体步骤是:将一端开口的加热腔体2置于高温氢气气氛炉中,通过石英细管向加热腔体内壁附着石墨烯导电层的区域通入甲烷、乙烯、乙炔中的一种或多种碳小分子气体,加热加热腔体内气体温度,在反应温度800-1000℃,反应时间10-60min的条件下,制备得到附着于加

热腔体内壁的石墨烯导电层,制备得到的石墨烯导电层厚度为0.001-1μm。

34.本实施例中,本实用新型直接在加热腔体2内壁附着石墨烯导电层1的区域以加热腔体2内壁为载体,利用化学气相沉积法制备石墨烯导电层1,石墨烯渗入加热腔体2内壁空隙中,与先制备石墨烯导电膜,再将石墨烯导电膜附着在加热腔体内壁2相比,本实用新型利用化学气相沉积法直接在加热腔体内壁制备石墨烯导电层1,制备的石墨烯导电层1与加热腔体2的附着力增强,更有利于石墨烯导电层1热辐射至加热腔体2及与加热腔体2接触的加热物体,提高热传递效率。利用化学气相沉积法制备的石墨烯导电层1厚度为0.001-1μm,当石墨烯导电层1厚度高于1μm,石墨烯导电层1与加热腔体2内壁的附着力下降,加热过程容易产生开裂脱落,热传递效率降低。

35.本实用新型中的石墨烯导电层1可以由氧化石墨烯浆料涂覆形成,具体步骤如下:将片径5-500um,含氧量20-50%氧化石墨烯加水调配为固含量0.5-3%分散液,将分散液涂覆在加热腔体2内壁,50-150℃烘烤10-60min后置于高温氢气气氛炉中,反应温度400-1000℃,反应时间10-60min,制备得到厚度为0.01-10um的石墨烯导电层。

36.本实施例中,配置固含量为0.5-3.0%的氧化石墨烯浆料,之后涂覆在加热腔体2内壁,通过氢气还原得到石墨烯导电层1,利用此方法可以在加热腔体2内壁表面形成致密的石墨烯导电层1,这是因为氧化石墨烯含有含氧官能团,能更均匀的分散到水中,将氧化石墨烯浆料涂覆在加热腔体2内壁表面,氧化石墨烯分布均匀,之后再经过氢气还原可以得到分布均匀致密的石墨烯导电层1,均匀致密的石墨烯导电层1附着在加热腔体2内壁,石墨烯电热辐射均匀,热量通过腔体内壁将热量均匀快速传递给加热物体,提升热效率。本实用新型配置氧化石墨烯浆料的溶剂是水,本实用新型不限定配置氧化石墨烯浆料的溶剂种类,溶剂只要能起到可使得氧化石墨烯分散到溶剂中即可。

37.本实用新型中的石墨烯导电层1还可以是石墨烯浆料涂覆形成,具体步骤如下:石墨烯浆料由石墨烯粉体与耐温基料配置形成,将石墨烯浆料涂覆在加热腔体内壁,制备得到厚度为10-100um石墨烯导电层。其中,石墨浆料中石墨烯质量含量为0.5-10%;耐温基料质量含量为10%-50%;溶剂占比60%-90%。溶剂可以是乙醇、丁醇,二元醇酯,乙酸乙酯,但是不限定溶剂种类,只要能将石墨烯分散至溶剂中即可。耐温基料包括金属氧化物、金属碳化物、金属氮化物、非金属材料中的一种或多种;其中非金属材料包括石墨、碳化硅、二氧化硅、硅、氮化硅中的一种或多种。

38.本实施例中,本实用新型提供的耐温基料要求具有耐高温性能,同时与石墨烯能够实现良好结合,石墨烯浆料涂覆在加热腔体2内壁,石墨烯均匀分布,石墨烯粉体与耐温基料结合制备的石墨烯导电层1,通电后,石墨烯能高效的将电能转换为热能,并将热量通过远红外线等方式快速辐射出去。石墨烯导电层1厚度为10-100μm,厚度低于10μm时,石墨烯导电层厚度过薄,难以大规模生产加工,且导电性难以符合应用需求。

39.上述三种方法制备石墨烯导电层1制备方式更容易实现,易于大规模生产应用;制备得到的附着于加热腔体2内壁的石墨烯导电层1,平面电阻为0.01-1000ω,可耐受800-1100℃高温,长期稳定工作温度达800℃,可以实现大于20w/cm2的功率密度。

40.加热器的制备方法如下:

41.步骤一:清洁并烘烤加热腔体内壁区域;

42.步骤二:制备附着于加热腔体2内壁的石墨烯导电层1,制备方法包括上述的化学

气相沉积法、氧化石墨烯浆料涂覆法、石墨烯浆料涂覆法。

43.步骤三:在石墨烯导电层1两端边缘处通过金属浆料烧结或者是金属沉积法制备形成第一电极层5、第二电极层6;之后分别在第一电极层5、第二电极层6的另一端通过热压成型、激光焊接、超声波焊接或熔融焊接方式与第一导体3、第二导体4的一端电连接。

44.石墨烯导电层1的两端还可以选择不与第一电极层5、第二电极层6连接,通过热压成型、激光焊接、超声波焊接或熔融焊接方式直接与第一导体3、第二导体4的一端电连接。

45.步骤四:第一导体3、第二导体4的另一端穿过加热腔体2延伸至加热腔体2外部,且第一导体3、第二导体4与加热腔体2的接触位置要求密封。

46.步骤五:将加热腔体2抽真空或者是填充保护气体,并将加热腔体2两端完全密封。

47.本实用新型提供的加热器可以作为浸入式加热器、干烧加热器、面加热式加热器与远红外加热器使用,还可以应用到水加热器,电锅炉,照烧烤炉,烤箱,烤盘,料理锅,电饭锅,火锅加热盘,取暖器,工业烤箱,工业隧道炉等领域。

48.实施例1

49.清洁并烘烤加热腔体内壁区域。

50.制备附着于加热腔体2内壁的石墨烯导电层1,具体步骤为:将一端开口的加热腔体2置于高温氢气气氛炉中,通过石英细管向加热腔体内壁附着石墨烯导电层的区域通入甲烷气体,升温至800℃,反应60min,制备得到的石墨烯导电层1厚度为1μm。

51.石墨烯导电层1两端边缘处通过铜浆料烧结形成第一电极层5、第二电极层6;之后分别在第一电极层5、第二电极层6的另一端通过热压成型方式与第一导体3、第二导体4的一端电连接。将第一导体3、第二导体4的另一端穿过加热腔体2延伸至加热腔体2外部,且密封第一导体3、第二导体4与加热腔体2的接触位置。将加热腔体2抽真空并将加热腔体2两端完全密封。

52.实施例2-实施例5

53.实施例2-实施例5与实施例1的区别在于,反应温度不同,反应时间不同,生成的石墨烯导电层厚度不同。

54.实施例6

55.清洁并烘烤加热腔体内壁区域。

56.将片径5um,含氧量20%氧化石墨烯加水调配为固含量0.5%分散液,将分散液涂覆在加热腔体2内壁,80℃烘烤60min后置于高温氢气气氛炉中,反应温度800℃,反应时间60min,制备得到厚度为5um的石墨烯导电层1。

57.石墨烯导电层1两端边缘处通过超声波焊接方式与第一导体3、第二导体4的一端电连接。将第一导体3、第二导体4的另一端穿过加热腔体2延伸至加热腔体2外部,且密封第一导体3、第二导体4与加热腔体2的接触位置。将加热腔体2内部填充氮气并将加热腔体2两端完全密封。

58.实施例7-10

59.实施例7-实施例10与实施例6的区别在于,烘烤时间、反应时间、温度不同,石墨烯导电层1厚度不同;氧化石墨烯片径、含氧量不同,氧化石墨烯浆料固含量不同。

60.实施例11

61.清洁并烘烤加热腔体内壁区域。

62.将质量含量为0.5%的石墨烯粉体、质量含量为10%的碳化硅耐温基料与质量含量为89.5%的乙醇溶剂配置形成分散均匀的石墨烯浆料;将石墨烯浆料涂覆在加热腔体2内壁,制备得到厚度为10μm的石墨烯导电层。

63.石墨烯导电层1两端边缘处通过铝浆料烧结形成第一电极层5、第二电极层6;之后分别在第一电极层5、第二电极层6的另一端通过超声波焊接方式与第一导体3、第二导体4的一端电连接。将第一导体3、第二导体4的另一端穿过加热腔体2延伸至加热腔体2外部,且密封第一导体3、第二导体4与加热腔体2的接触位置。将加热腔体2内部填充氦气并将加热腔体2两端完全密封。

64.实施例12

65.清洁并烘烤加热腔体内壁区域。

66.将质量含量为6%的石墨烯粉体、质量含量为30%的二氧化硅耐温基料与质量含量为64%的丁醇溶剂配置形成分散均匀的石墨烯浆料;将石墨烯浆料涂覆在加热腔体2内壁,制备得到厚度为50μm的石墨烯导电层。

67.石墨烯导电层1两端边缘处通过铁浆料烧结形成第一电极层5、第二电极层6;之后分别在第一电极层5、第二电极层6的另一端通过熔融焊接方式与第一导体3、第二导体4的一端电连接。将第一导体3、第二导体4的另一端穿过加热腔体2延伸至加热腔体2外部,且密封第一导体3、第二导体4与加热腔体2的接触位置。将加热腔体2内部填充氩气并将加热腔体2两端完全密封。

68.实施例13

69.清洁并烘烤加热腔体内壁区域。

70.将质量含量为10%的石墨烯粉体、质量含量为50%的氮化硅耐温基料与质量含量为40%的二元醇酯溶剂配置形成分散均匀的石墨烯浆料;将石墨烯浆料涂覆在加热腔体2内壁,制备得到厚度为100μm的石墨烯导电层。

71.石墨烯导电层1两端边缘处通过钼浆料烧结形成第一电极层5、第二电极层6;之后分别在第一电极层5、第二电极层6的另一端通过激光焊接方式与第一导体3、第二导体4的一端电连接。将第一导体3、第二导体4的另一端穿过加热腔体2延伸至加热腔体2外部,且密封第一导体3、第二导体4与加热腔体2的接触位置。将加热腔体2抽真空并将加热腔体2两端完全密封。

72.对比例1

73.清洁并烘烤加热腔体内壁区域。

74.制备附着于加热腔体2内壁的石墨烯导电层1,具体步骤为:将一端开口的加热腔体2置于高温氢气气氛炉中,通过石英细管向加热腔体内壁附着石墨烯导电层的区域通入甲烷气体,升温至800℃,反应60min,制备得到的石墨烯导电层1厚度为0.01μm。

75.石墨烯导电层1两端边缘处通过铜浆料烧结形成第一电极层5、第二电极层6;之后分别在第一电极层5、第二电极层6的另一端通过热压成型方式与第一导体3、第二导体4的一端电连接。将第一导体3、第二导体4的另一端穿过加热腔体2延伸至加热腔体2外部,且密封第一导体3、第二导体4与加热腔体2的接触位置。

76.将加热腔体直接密封,不作抽真空或填充保护气体操作。

77.对比例2

78.将片径5um,含氧量20%氧化石墨烯加水调配为固含量0.5%分散液,将分散液涂覆在离型膜上,80℃烘烤60min后从离型膜上剥离得到厚为50um的氧化石墨烯片,将氧化石墨烯片置于高温氢气气氛炉中,反应温度800℃,反应时间60min,制备得到厚度为5um的石墨烯导电层。

79.石墨烯导电层1两端边缘处通过超声波焊接方式与第一导体3、第二导体4的一端电连接。将第一导体3、第二导体4的另一端穿过加热腔体2延伸至加热腔体2外部,且密封第一导体3、第二导体4与加热腔体2的接触位置。石墨烯导电层1悬空于加热腔体中。

80.将加热腔体2内部填充氮气并将加热腔体2两端完全密封。

81.对比例3

82.将质量含量为0.5%的石墨烯粉体、质量含量为10%的碳化硅耐温基料与质量含量为89.5%的乙醇溶剂配置形成分散均匀的石墨烯浆料;将石墨烯浆料涂覆在离型膜上,烘干剥离压延后制备得到厚度为10μm的石墨烯导电层。

83.石墨烯导电层1两端边缘处通过铝浆料烧结形成第一电极层5、第二电极层6;之后分别在第一电极层5、第二电极层6的另一端通过超声波焊接方式与第一导体3、第二导体4的一端电连接。将第一导体3、第二导体4的另一端穿过加热腔体2延伸至加热腔体2外部,且密封第一导体3、第二导体4与加热腔体2的接触位置。石墨烯导电层悬空于加热腔体中。

84.将加热腔体2内部填充氦气并将加热腔体2两端完全密封。

85.表1实施例7-10氧化石墨烯浆料工艺参数

[0086][0087]

表2实施例1-13、对比例1-3石墨烯导电层测试性能数据

[0088][0089]

对比例3将石墨烯浆料涂覆在离型膜上,烘干剥离压延后制备得到厚度为10μm的石墨烯导电层,经过测试性能数据发现,对比例3方法制备的石墨烯导电层在工作温度超过300℃之后,由于较为明显的热膨胀不均匀导致破裂,失去发热功能,无法在800℃温度下正常工作。

[0090]

通过上述表2中的实施例1-5与对比例1对比可知,在加热腔体直接密封不抽真空或者是填充保护气体,尽管其余制备方法相同,制备得到的加热器测试如平面电阻、功率密度等性能数据较差;对比例2与实施例6-10对比可知,直接涂覆在加热腔体内壁的石墨烯导电层的平面电阻、功率密度、工作温度数据较好;对比例3与实施例11-13对比可知,将石墨烯浆料涂覆在离型膜等载体上,经过烘干等工序制备得到石墨烯导电层,之后在将石墨烯导电层附着于加热腔体内壁,此种方法与本发明实施例11-13的方法相比,实施例11-13方法制备得到的石墨烯导电层的耐受温度更高、800℃的工作寿命大于30000h,远大于对比例3中的1000h。以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。