1.本发明涉及露天矿排土工程领域,特别涉及一种露天矿卡车运输短期内排方法。

背景技术:

2.露天矿排土工程包括内排和外排两种方式,其中内排方式是把剥离物排弃到采坑回填。内排方式面临露天矿剥离物在排土场不同水平台阶间排弃时的排土工程短期计划优化问题。目前,露天矿短期内排规划排弃块体只是考虑同台阶或临近台阶采剥实体的规划方案,满足工程量要求即可,没有进行更多方案的经济比选。

3.现有方法无法实现内排土场排弃位置最优,由于内排土场排弃位置只是通过手工设计,没有理论依据,依赖操作者的经验和熟练程度,导致该方法的使用受到限制。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种露天矿卡车运输短期内排方法。

5.发明所采用的技术方案是:一种露天矿卡车运输短期内排方法,,其技术要点是,包括以下步骤:

6.建立反映露天矿开采区域和生产计划工程位置的主要由采坑境界面模型、采坑境界块体模型、内排位置面模型和采剥位置面模型构成的基础模型,并对基础模型的方位进行调整;

7.利用基础模型作为约束条件建立排弃块体模型和采剥位置实体模型,获取各采剥实体露天矿剥离物所需的排弃块体数量;

8.分别提取采剥位置实体模型和排弃块体模型的质心点,根据提取到的质心点进行虚拟块体构建和位置编号;

9.利用采剥实体到排弃块体的端帮运距、采排平台工作线长度、质心点坐标数据、排弃块体体积和运输单价计算实际排弃块体的运输费用;

10.通过建立0-1整数规划模型获取运输费用和最小的内排方案。

11.上述方案中,对基础模型进行方位调整规则,方法为:对采坑境界面模型、采坑境界块体模型、内排位置面模型和采剥位置面模型进行方位旋转,使内排土场工作线方向平行于y轴,内排推进方向x值由小到大。

12.上述方案中,建立排弃块体模型方法为:依据采坑境界面模型和内排位置面模型x、y、z三轴范围建立,用采坑境界面模型和内排位置面模型对块体模型进行表面约束;排弃块体模型平行x、y轴建立,排弃块体x轴、y轴方向大小为卡车运输最终平盘宽度,z轴方向大小为排弃台阶高度。

13.上述方案中,建立采剥位置实体模型的方法为:采剥位置面模型和采剥平台标高面模型对采坑境界块体模型进行表面约束,形成各台阶采剥位置块体模型,把采剥位置实体模型保存为实体模型,形成各台阶采剥位置实体模型。

14.上述方案中,分别提取采剥位置实体模型和排弃块体模型的质心点的方法为:采剥位置实体模型通过vba二次开发程序获取质心点,排弃块体模型质心点三维坐标直接提取。

15.上述方案中,所述的位置编号过程为:根据实际块体和虚拟块体质心点空间位置进行编号。z轴方向根据质心点z值从小到大编号,1代表最下台阶。x轴方向根据质心点x值从小到大编号,1代表xy平面最左侧块体。y轴方向根据质心点y值从大到小编号,1代表xy平面最上侧块体。采剥实体根据中心点z值从小到大编号。

16.8、如权利要求1所述的露天矿卡车运输短期内排方法,其特征在于,所述的实际排弃块体的运输费用,公式为:

17.f

i,j,k,m

=s

i,j,k,m

×vi,j,k

×f18.式中:i=1~i,i为内排台阶数z轴方向块体数量;j=1~j,j为x轴方向块体数量;k=1~k,k为y轴方向块体数量;m=1~m,m为采剥实体数量;f

i,j,k,m

为编号m采剥实体到编号(i,j,k)块体运输费用,元;s

i,j,k,m

为编号m采剥实体到编号(i,j,k)块体排弃运距,km;v

i,j,k

为编号(i,j,k)块体体积,m3;f为运输单价,元/(m3·

km)。

19.上述方案中,所述的块体排弃运距,公式为:

[0020][0021]

式中:s

i,j,k,m

为编号m采剥实体到编号(i,j,k)块体排弃运距,km;x

i,j,m

为编号m采剥实体到编号(i,j)块体端帮运距;cm为编号m采剥实体工作线长度,m;s

i,j,

为编号(i,j)块体排弃平台工作线长度,m;ym为编号m采剥实体中心点y值;y

i,j,k

为编号(i,j,k)块体中心点y值。

[0022]

上述方案中,所述的0-1整数规划模型,其目标函数为:

[0023][0024]

式中:i=1~i,i为内排台阶数z轴方向块体数量;j=1~j,j为x轴方向块体数量;k=1~k,k为y轴方向块体数量;m=1~m,m为采剥实体数量;f

i,j,k,m

为编号m采剥实体到编号(i,j,k)块体运输费用,元;x

i,j,k,m

为编号m采剥实体到编号(i,j,k)块体是否排弃决策变量,取值0或1;1表示排弃,0表示不排弃。

[0025]

0-1整数规划模型的目标函数为运输费用和最小,约束条件包括决策变量0-1约束、时空顺序约束、排弃量约束及排弃约束;时空顺序约束表示下部台阶右侧临近块体或同台阶左侧临近块体排弃完才能排弃本块体;排弃量约束表示块体排弃总量等于各采剥实体体积;排弃约束表示块体只能排弃一次或不排弃。

[0026]

本发明的有益效果是:该露天矿卡车运输短期内排方法,包括利用基础模型作为约束条件建立排弃块体模型和采剥位置实体模型,获取露天矿各采剥实体剥离物所需的排弃块体数量,并对模型中块体的位置进行编号,利用建立的0-1整数规划模型获取运输费用和最小的内排方案,该方法可保证短期排弃时段内剥离物运输费用最低,同时,克服了传统的短期卡车运输内排规划只是片面地考虑同台阶或临近台阶剥离物的排弃的方案,将所有采剥台阶剥离物的排弃可能均考虑在内,所获得的内排方法更加的可靠。

附图说明

[0027]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可根据这些附图获得其他的附图。

[0028]

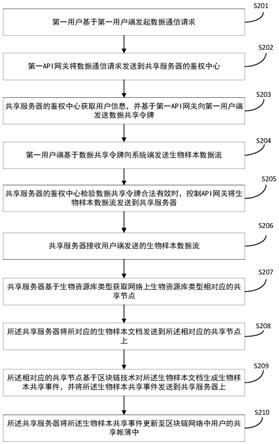

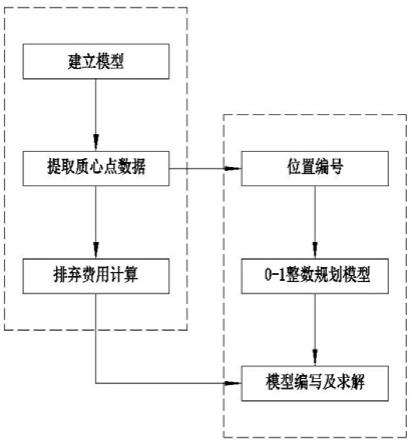

图1为本发明实施例中一种露天矿卡车运输短期内排方法流程图。

[0029]

图2为本发明实施例中推进方向示意示意图。

[0030]

图3为本发明实施例中虚拟块体示意图。

[0031]

图4为发明实施例中位置编号示意图。

具体实施方式

[0032]

使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图1~图4和具体实施方式对本发明作进一步详细的说明。

[0033]

本实施例采用的露天矿卡车运输短期内排方法以某实例为例,具体步骤如下:

[0034]

步骤1:根据内排土场实际情况,利用3dmine软件建立反映露天矿开采区域和生产计划工程位置的采坑境界面模型、采坑境界块体模型、内排位置面模型和采剥位置面模型。采坑境界面模型通过附有标高境界线连接而成境界周边面,深部境界线约束矿层复合底板形成境界深部面,两面组合形成采矿境界面模型;采坑境界块体模型由采坑境界面模型和地表模型约束开采块体模型而成;内排位置面模型和采剥位置面模型通过生产计划确定位置面模型,满足计划工程量。对采坑境界面模型、采坑境界块体模型、内排位置面模型和采剥位置面模型进行方位旋转,使建立的内排土场工作线方向平行于y轴,内排推进方向x值由小到大。

[0035]

步骤2:通过建立排弃块体模型获取露天矿剥离物的排弃位置。在3dmine软件中依据采坑境界面模型和内排位置面模型x、y、z三轴范围建立,用采坑境界面模型和内排位置面模型对块体模型进行表面约束,建立排弃块体模型。为方便后期块体编号,块体模型平行x、y轴建立;为方便后期规划模型条件约束编写,块体x、y轴方向大小为卡车运输最终平盘宽度,设为60,z轴方向大小为排弃台阶高度,设为24。

[0036]

步骤3:通过建立采剥实体模型来获取露天矿剥离物所需的排弃块体数量。利用采剥位置面模型和采剥平台标高面模型对采坑境界块体模型进行表面约束,形成各台阶采剥位置块体模型,把采剥位置块体模型保存为实体模型,形成各台阶采剥位置实体模型,共计8个。获取各台阶采剥位置实体模型体积进而计算所需排弃块体数量,各采剥实体需要排弃块体数量见表1。

[0037]

表1各采剥实体排弃块体数量

[0038]

[0039]

步骤4:质心点数据提取。采剥位置实体模型通过在3dmine软件vba编辑器中编写相应代码进行二次开发获取采剥实体质心点,代码程序先定义选择的对象为实体,再定义某点的属性为实体质心点,最后定义生成的点为此质心点;运行代码,点击采剥实体,生成实体质心点,隐藏采剥实体,查询质心点三维坐标,质心点三维坐标见表2。

[0040]

表2各采剥实体中心点三维坐标

[0041][0042]

排弃块体模型质心点三维坐标直接提取,块体质心点三维坐标见表3。

[0043]

表3排弃块体模型质心点三维坐标

[0044][0045][0046]

步骤5:虚拟块体构建。由于境界形态变化和最终帮坡角的因素,y轴方向的排土空间块体数量不同。只用境界约束形成的实际块体编号,需要分别进行条件约束,否则变量缺失,模型无法运行求解。为简化规划模型表现形式和求解复杂性,为y轴方向虚拟块体,保证y轴方向块体数量一致,都为31。例如质心点z值最小4排块体按质心点x值从小到大顺序需要虚拟块体数量为25、25、28和28。

[0047]

步骤6:根据实际排弃块体和虚拟块体质心点空间位置进行编号。z轴方向根据质心点z值从小到大编号,1代表最下台阶,编号1-8。x轴方向根据质心点x值从小到大编号,1代表xy平面最左侧块体,编号1-4。y轴方向根据质心点y值从大到小编号,1代表xy平面最上侧块体,编号1-31。采剥实体根据中心点z值从小到大编号,编号1-8。

[0048]

步骤7:获取实际排弃块体运输费用。计算实际排弃块体的运输费用,公式为:

[0049]fi,j,k,m

=s

i,j,k,m

×vi,j,k

×f[0050]

(i=1~i,j=1~j,k=1~k,m=1~m)

[0051]

式中:i为内排台阶数(z轴方向块体数量);j为x轴方向块体数量;k为y轴方向块体数量;m为采剥实体数量;f

i,j,k,m

为编号m采剥实体到编号(i,j,k)块体运输费用,元;s

i,j,k,m

为编号m采剥实体到编号(i,j,k)块体排弃运距,km;v

i,j,k

为编号(i,j,k)块体体积,m3;f为运输单价,元/(m3·

km)。

[0052]

计算实际排弃块体的排弃运距,公式为:

[0053][0054]

(i=1~i,j=1~j,k=1~k,m=1~m)

[0055]

式中:s

i,j,k,m

为编号m采剥实体到编号(i,j,k)块体排弃运距,km;x

i,j,m

为编号m采剥实体到编号(i,j)块体端帮运距;cm为编号m采剥实体工作线长度,m;s

i,j,

为编号(i,j)块体排弃平台工作线长度,m;ym为编号m采剥实体中心点y值;y

i,j,k

为编号(i,j,k)块体中心点y值。

[0056]

各采剥实体工作线长度见表4。

[0057]

表4各采剥实体工作线长度

[0058][0059]

某排弃块体到各采剥实体运距及排弃费用见表5。

[0060]

表5块体排弃运距及费用

[0061][0062]

步骤8:利用0-1整数规划模型获取运输费用和最小的内排方案。本实施例中的0-1整数规划模型目标函数如下:

[0063][0064]

式中:x

i,j,k,m

为编号m采剥实体到编号(i,j,k)块体是否排弃决策变量,取值0或1;1表示排弃,0表示不排弃。

[0065]

(1)时空顺序约束

[0066]

此系列约束限制块体排弃逻辑关系。

[0067][0068]

(i=1~i,j=2~j,k=1~k)

[0069]

上式约束限制同台阶左侧临近块体排弃完才能排弃本块体。左右侧表示x轴方向。

[0070][0071]

(i=2~i,j=1~j,k=1~k)

[0072]

上式约束限制下一台阶右侧临近块体排弃完才能排弃本块体。

[0073]

已约束了同台阶x轴方向块体排弃顺序,只约束右侧块体就可保证上下台阶间排弃逻辑关系,可以减少约束条件数量,下式同理。

[0074][0075]

(i=2~i,j=1~j,k=2~k)

[0076]

上式约束限制下一台阶右上侧临近块体排弃完才能排弃本块体。上下侧表示y轴方向。

[0077][0078]

(i=2~i,j=1~j,k=1~k-1)

[0079]

上式约束限制下一台阶右下侧临近块体排弃完才能排弃本块体。

[0080]

(2)排弃量约束

[0081][0082]

(m=1~m)

[0083]

式中:vm为编号m采剥实体体积(松方),m3。

[0084]

上式约束限制采剥实体排弃量,保证块体排弃总量等于各采剥实体体积。

[0085]

(3)排弃约束

[0086][0087]

(i=1~i,j=1~j,k=1~k)

[0088]

上式约束限制每个块体最多只能排弃一次或不排弃。

[0089]

步骤9:模型求解。根据规划模型在lingo软件中编写求解,包括集合段、数据段和目标约束段。集合段编程语句有4个基本集合,包括台阶(z轴)集合,元素数量8;x轴集合,元素数量4;y轴集合,元素数量31;采剥实体集合,元素数量8。由基本集合组合成派生集合,台阶集合、x轴集合、y轴集合和采剥实体集合生成两个4维派生集合(表示决策变量和块体运输费用);台阶集合、x轴集合和y轴集合生成一个3维派生集合(表示块体体积)。数据段编程语句赋值台阶数为8,x轴方向块体数量为4和y轴方向块体数量为31(修改台阶数等数字时约束条件不用修改)。目标约束段编程语句有时空顺序约束、排弃量约束和排弃约束,定义0-1决策变量,编写目标函数。排弃块体体积和费用直接赋值,实际排弃块体体积赋值为1,虚拟块体体积赋值为0。

[0090]

利用本实施例的方法获得最优的内排方案后,利用卡车把剥离物排弃至相应位置即可。该方法通过模型获取的排弃方案突破了人为设计排弃方案的局限,使排弃过程更加的准确可靠。

[0091]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。